Ю

5.

j rrTTi ..r

;

20

ffT4 1

сл

О5

ветственно толкателем 21 и фиксатором 22 в виде силовых цилиндров толкающего и упорного действия, а ветвь верхних полуформ 1, сборщик форм б, заливочно-охлади- тельный транспорт 3 и распаровщик форм 5 расположены в технологической последовательности по замкнутому контуру, причем ветвь нижних полуформ 2 расположена вне контура, на входе заливочно-охладительно го транспорта 3, а выбивное устройство 4 - на его выходе. Сборщик форм 6 встроен между выходом нижних полуформ 2 и выходом ветви верхних полуформ 1 и выполнен в виде манипулятора с механизмами захвата, подъема, транспортирования и опускания формы, а распаровщик форм 5 встроен между входом ветви верхних полуформ 1 и заливочно-охладительным транспор том 3 и выполнен в виде манипулятора с механизмами захвата опоки, удержания кома формовочной смеси в нижней полуформе, подъема, транспортирования и опускания опоки. Изобретение дает возможность упростить конструкцию линии, сократить занимаемую площадь и уменьшить ее материалоемкость. 2 3. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Литейная линия | 1980 |

|

SU910359A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

| Автоматическая линия для производства термообработанных литых деталей | 1980 |

|

SU876294A1 |

Изобретение относится к литейному производству, в частности к конструкциям автоматических литейных линий. Цель изобретения - упрощение конструкции линии, снижение ее материалоемкости и занимаемой площади. Автоматическая литейная линия, в которой заливочно-охладительный транспорт 3, транспортное средство ветви ниж Йих полуформ 15 и участок возврата опок нижних полуформ объединены в двухъярусный рольганг с кантователями 19 и 20 на входе и выходе при размещенном участке возврата опок в нижнем ярусе, снабженный на входе и выходе каждого яруса соот

1

Изобретение относится к литейному производству, в частности к конструкциям автоматических литейных линий.

Цель изобретения - упрощение конструкции, снижение материалоемкости и за- нимаемой площади.

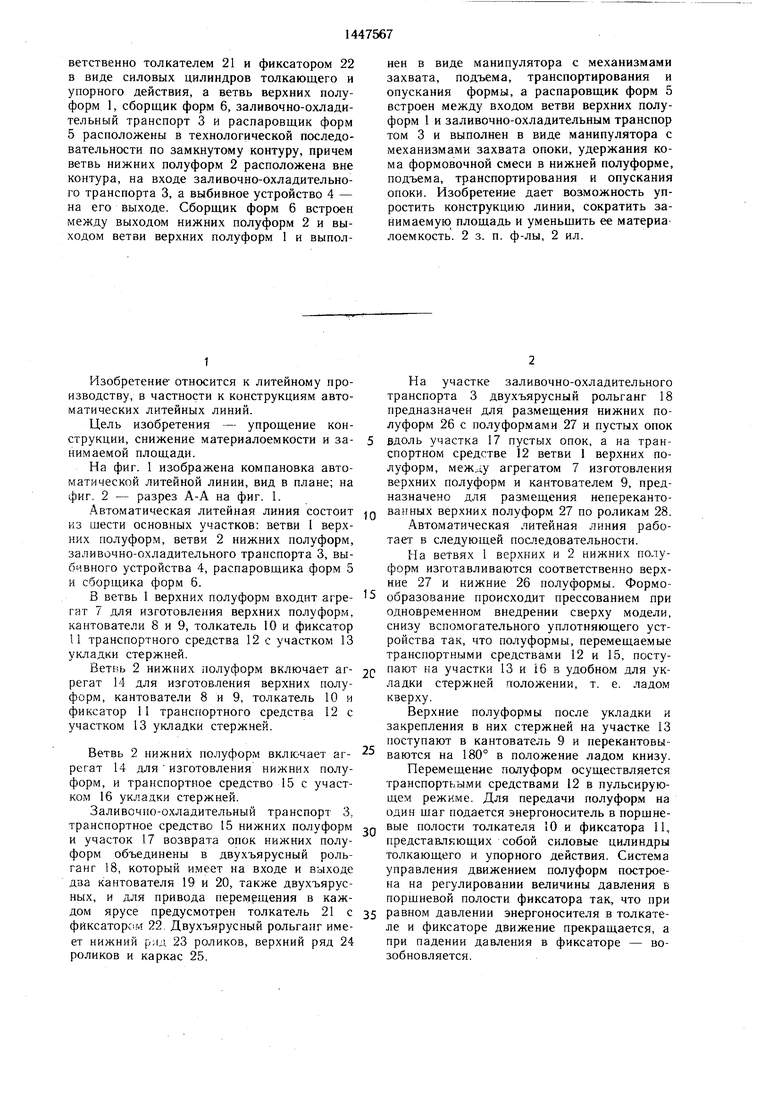

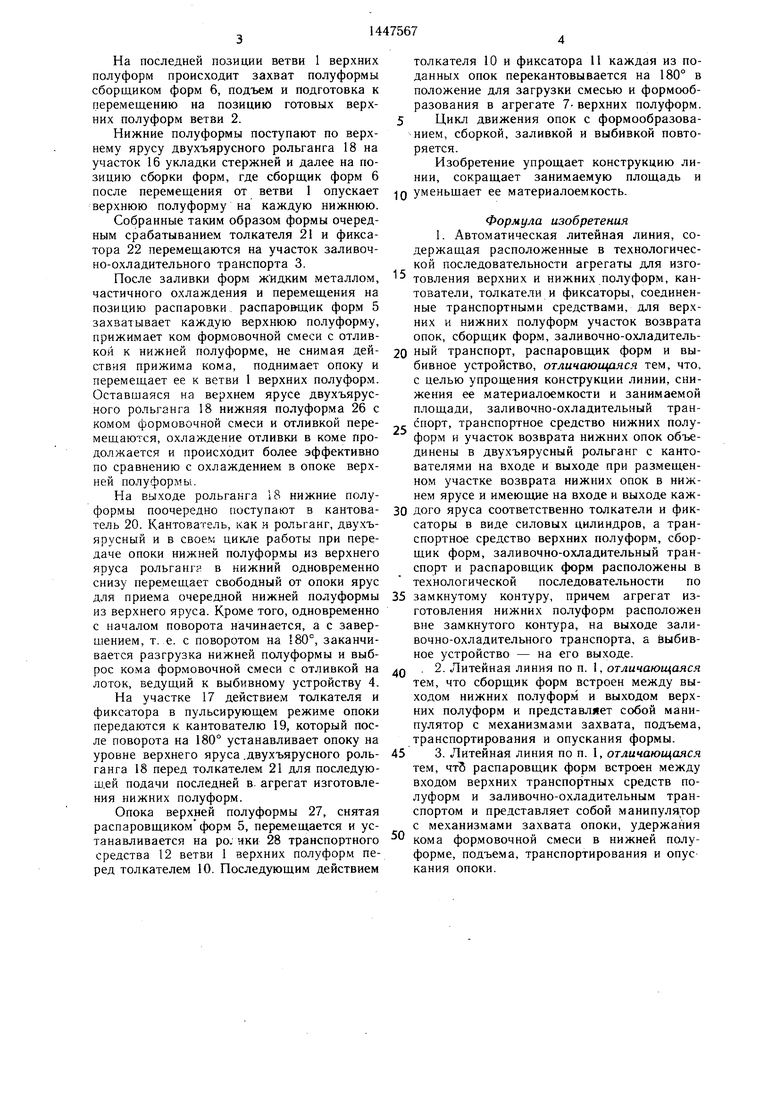

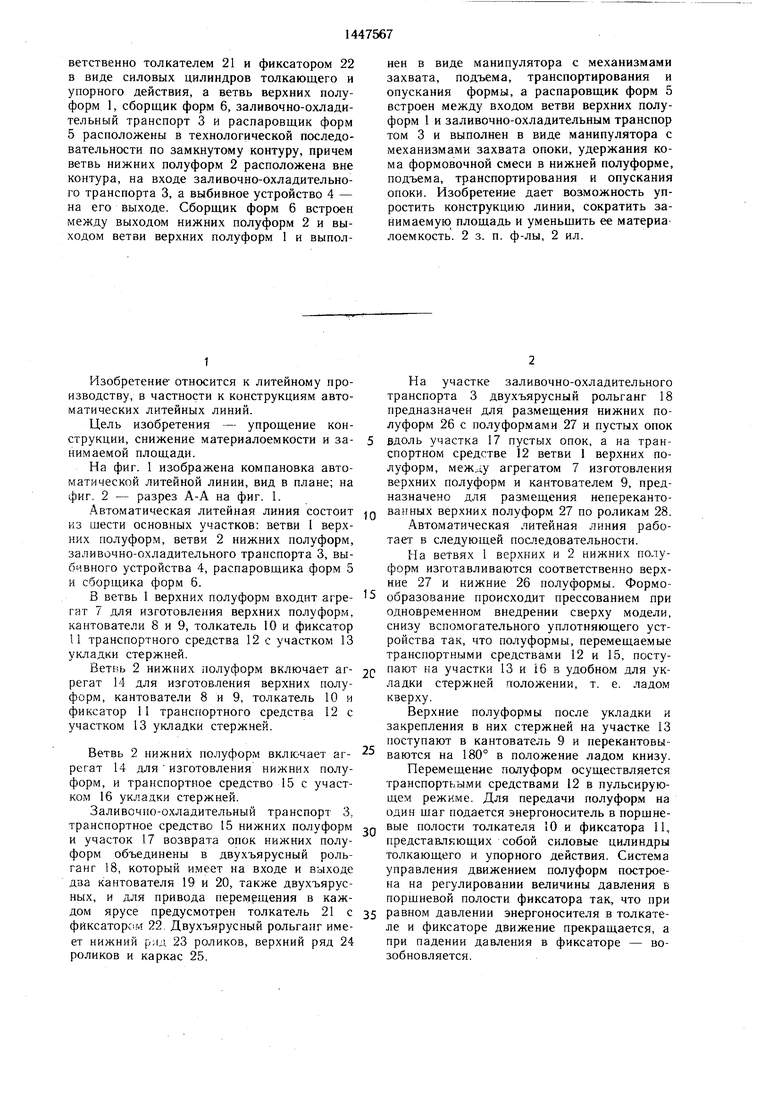

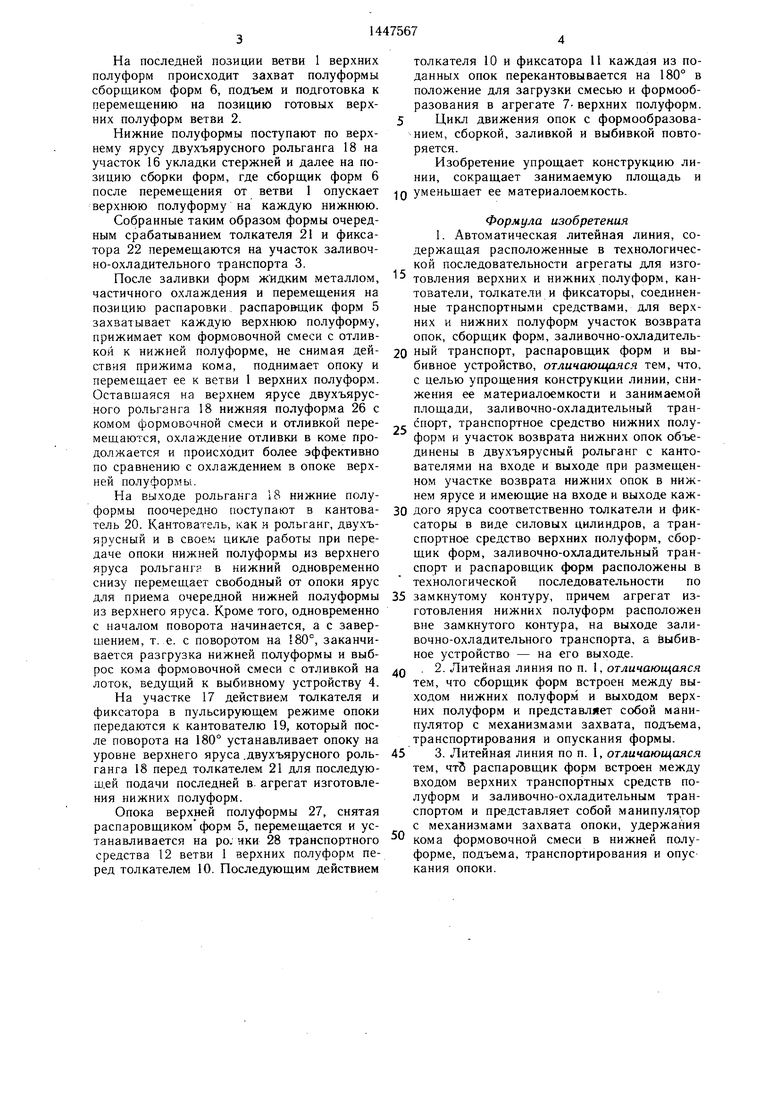

На фиг. 1 изображена компановка автоматической литейной линии, вид в плане; на фиг. 2 - разрез А-А на фиг. 1.

.Автоматическая литейная линия состоит КЗ шести основных участков: ветви I верхних полуформ, ветви 2 нижних полуформ, заливочно-охладительного транспорта 3, вы- бчвного устройства 4, распаровщика форм 5 и сборщика форм 6.

В ветвь 1 верхних полуформ входит агре- гат 7 для изготовления верхних полу форм, кантователи 8 и 9, толкатель 10 и фиксатор И транспортного средства 12 с участком 13 укладки стержней.

Ветвь 2 нижних полуформ включает аг- регат 14 для изготовления верхних полуформ, кантователи 8 и 9, толкатель 10 и фиксатор 11 транспортного средства 12 с участком 13 укладки стержней.

Ветвь 2 нижних полуформ вклЮ Чает аг- регат 14 для изготовления нижних полуформ, и транспортное средство 15с участком 16 укладки стержней.

Заливочно-охладительный транспорт 3, транспортное средство 15 нижних полу форм и участок 17 возврата опок нижних полуформ объединены в двухъярусный рольганг 18, который имеет на входе и выходе два кантователя 19 и 20, также двухъярусных, и для привода перемещения в каждом ярусе предусмотрен толкатель 21 с фиксатором 22 Двухъярусный рольганг имеет нижний 23 роликов, верхний ряд 24 роликов и каркас 25.

На участке заливочно-охладительного транспорта 3 двухъярусный рольганг 18 предназначен для размещения нижних полуформ 26 с полуформами 27 и пустых опок вдоль участка 17 пустых опок, а на транспортном средстве 12 ветви 1 верхних полуформ, между агрегатом 7 изготовления верхних полуформ и кантователем 9, предназначено для размещения неперекантованных верхних полуформ 27 по роликам 28.

Автоматическая литейная линия работает в следующей последовательности.

На ветвях 1 верхних и 2 нижних полуформ изготавливаются соответственно верхние 27 и нижние 26 полуформы. Формообразование происходит прессованием при одновременном внедрении сверху модели, снизу вспо.могательного уплотняющего устройства так, что полуформы, перемещаемые транспортными средствами 12 и 15, поступают на участки 13 и 16 з удобном для укладки стержней положении, т. е. ладом кверху.

Верхние полуформы после укладки и закрепления в них стержней на участке 13 поступают в кантователь 9 и перекантовываются на 180° в положение ладом книзу.

Перемещение полуформ осуществляется транспортьыми средствами 12 в пульсирующем режиме. Для передачи полуформ на один щаг подается энергоноситель в порщне- вые полости толкателя 10 и фиксатора 11, представляющих собой силовые цилиндры толкающего и упорного действия. Система управления движением полуформ построена на регулировании величины давления Б порщневой полости фиксатора так, что при равном давлении энергоносителя в толкателе и фиксаторе движение прекращается, а при падении давления в фиксаторе - возобновляется.

На последней позиции ветви 1 верхних полуформ происходит захват полуформы сборщиком форм 6, подъем и подготовка к перемещению на позицию готовых верхних полуформ ветви 2.

Нижние полуформы поступают по верхнему ярусу двухъярусного рольганга 18 на участок 16 укладки стержней и далее на позицию сборки форм, где сборщик форм 6 после перемещения от ветви 1 опускает верхнюю полуформу на каждую нижнюю.

Собранные таким образом формы очередным срабатыванием толкателя 2 и фиксатора 22 перемещаются на участок заливоч- но-охладительного транспорта 3.

После заливки форм ж идким металлом, частичного охлаждения и перемещения на позицию распаровки распаро&щик форм 5 захватывает каждую верхнюю полуформу, прижимает ком формовочной смеси с отливкой к нижней полуформе, не снимая действия прижима кома, поднимает опоку и перемещает ее к ветви 1 верхних полуформ. Оставшаяся на верхнем ярусе двухъярусного рольганга 18 нижняя полуформа 26 с комом формовочной смеси и отливкой перемещаются, охлаждение отливки в коме продолжается и происходит более эффективно по сравнению с охлаждением в опоке верхней полу формы.

На выходе рольганга 18 нижние полуформы поочередно поступают в кантователь 20. Кантователь, как и рольганг, двухъярусный и в своем цикле работы при передаче опоки нижней полуформы из верхнего яруса рольганги в нижний одновременно снизу перемещает свободный от опоки ярус для приема очередной нижней полуформы из верхнего яруса. Кроме того, одновременно с началом поворота начинается, а с завершением, т. е. с поворотом на 180°, заканчивается разгрузка нижней полуформы и выброс кома формовочной смеси с отливкой на лоток, ведущий к выбивному устройству 4.

На участке 17 действием толкателя и фиксатора в пульсирующем режиме опоки передаются к кантователю 19, который после поворота на 180° устанавливает опоку на уровне верхнего яруса.двухъярусного рольганга 18 перед толкателем 21 для последую- ш.ей подачи последней в. агрегат изготовления нижних полуформ.

Опока верхней полуформы 27, снятая распаровщиком форм 5, перемещается и устанавливается на ро. ики 28 транспортного средства 12 ветви 1 верхних полуформ перед толкателем 10. Последующим действием

толкателя 10 и фиксатора 11 каждая из поданных опок перекантовывается на 180° в положение для загрузки смесью и формообразования в агрегате 7- верхних полуформ.

5 Цикл движения опок с формообразованием, сборкой, заливкой и выбивкой повторяется.

Изобретение упрощает конструкцию лн- нии, сокращает занимаемую площадь и

Q уменьшает ее материалоемкость.

Формула изобретения 1. Автоматическая литейная линия, содержащая расположенные в технологической последовательности агрегаты для изго товления верхних и нижних полуформ, кантователи, толкатели и фиксаторы, соединенные транспортными средствами, для верхних и нижних полуформ участок возврата опок, сборщик форм, заливочно-охладитель0 ный транспорт, распаровщик форм и выбивное устройство, отличающаяся тем, что, с целью упрощения конструкции линии, снижения ее материалоемкости и занимаемой площади, заливочно-охладительный транс спорт, транспортное средство нижних полуформ и участок возврата нижних опок объединены в двухъярусный рольганг с кантователями на входе и выходе при размещенном участке возврата нижних опок в нижнем ярусе и имеющие на входе и выходе каж0 дого яруса соответственно толкатели и фиксаторы в виде силовых цилиндров, а транспортное средство верхних полуформ, сборщик форм, заливочно-охладительный транспорт и распаровщик форм расположены в технологической последовательности по

5 замкнутому контуру, причем агрегат изготовления нижних полуформ расположен вне замкнутого контура, на выходе зали- вочно-охладительного транспорта, а выбивное устройство - на его выходе.

Q . 2. Литейная линия по п. 1, отличающаяся тем, что сборщик форм встроен между выходом нижних полуформ и выходом верхних полуформ и представляет собой манипулятор с механизмами захвата, подъема, транспортирования и опускания формы.

5 3. Литейная линия по п. 1, отличающаяся тем, чтЗ распаровщик форм встроен между входом верхних транспортных средств полуформ и заливочно-охладительным транспортом и представляет собой манипулятор с механизмами захвата опоки, удержания

кома формовочной смеси в нижней полуформе, подъема, транспортирования и опус кания опоки.

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-19—Подача