1 ;. Изобретение относится к литейной производству. Известна автсшатическая литейная линия (АЛЛ) конвейерного исполнения (с жесткой транспортной связью), и ли ния, основным транспортным средством которой ЯВЛЯ10ТСЯ приводные рольган гит накопители (с гибкой свяэью д Основным недостатком как конвейер ных, так и рольганговых линий являг ется их некомпактность/ большие raCef риты и/ соответственно, эаннмаекие ими производственные площади. Габаритные pasMej линии, и в первую очередь ее длина, определяются в ременем охлаждения залитых форм и заданной ее производительностью (форм/мас) которая, в свсяо очередь, определяет технологическую скорость VT (м/мин) перемещения форм на заливочно-охладительном участке линии. габаритный размер (длиЕслина) опоки Ч q длительность одного цик ла, to v - 1о-9 / то V , или адительного участка будет а длина равна L Таким образом, чем больше производительность линии, тем выше технологическая скорость VY и тем длиннее охладительный участок при заданном вреКюни охлаждения отливок Б форме (toxA const). Недостаток усугубляется в линиях, предназначенных для производства крупногабаритного и металлоемкого стального литья, требующего длительного времени охлаищения. Однако, увеличить длину охладительного участка, а, следовательно, и длину всей линии на определенную величину часто не представляется возможным, так как литейные цеха ограничены по площади. Нужны новые компановочные и структурные решения АЛЛ, которые бы поз воляли при сохранении и даже увеличении производительности, при сохранении и уменьшении занимаемой площади увеличить время охлаждения залитых форм. Известна также линия включает участки формовки верхних и нижних полуформ с формовочными установками, участок сборки полуформ, со спаривателем, участок заливки форы и участок выбивки с выбивным устройством

;и распаровадиком опок. Автономно работаяйдие технологические участки соединены между собой тремя ветвями транспортных и охладительных приводных рольгангов. Ветвь охладительных рольгангов соединяет участок заливки с участком выбивки форм. Она представляет собой набор двухъярусны секций приводных рольгангов, по верхнему ярусу которой перемещаются залитые формы, установленные на подопочные плиты, а по нижнему ярусу возвращаются освободившиеся от форм (на участке выбивки) пустые подопочные плиты 2 .

Недостатки линии - некомпактность большие габариты, и, как следствие, ограничение по производительности. Дальнейшее увеличение производительности времени охлаждения залитых форм неизбежно влечет за собой увеличение длины охладительных путей (транспорта), и, в целом, габаритных размеров линии.

Целью данного изобретения является увеличение времени на охлаждение залитых форм без увеличения производственной площади.

Указанная цель достигается тем, что линия снабжена устройством Для сборки форм с подопочными плитами в стопку, размещенным в начале транспортного средства для охлаждения за.литых форм, устройством для разборки стопки форм с подопочными плитами , установленным в конце транспортного средства для.охлаждения залитых форм, и стойками, смонтированными на нижней поверхности подопочных плит.

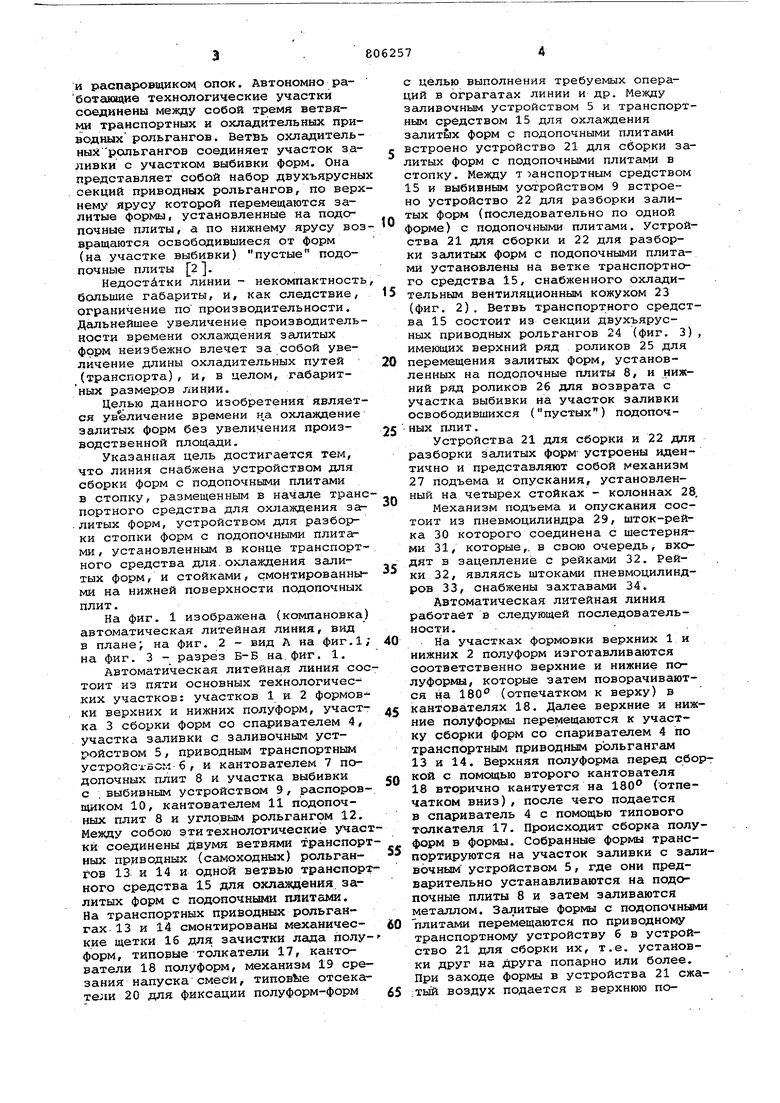

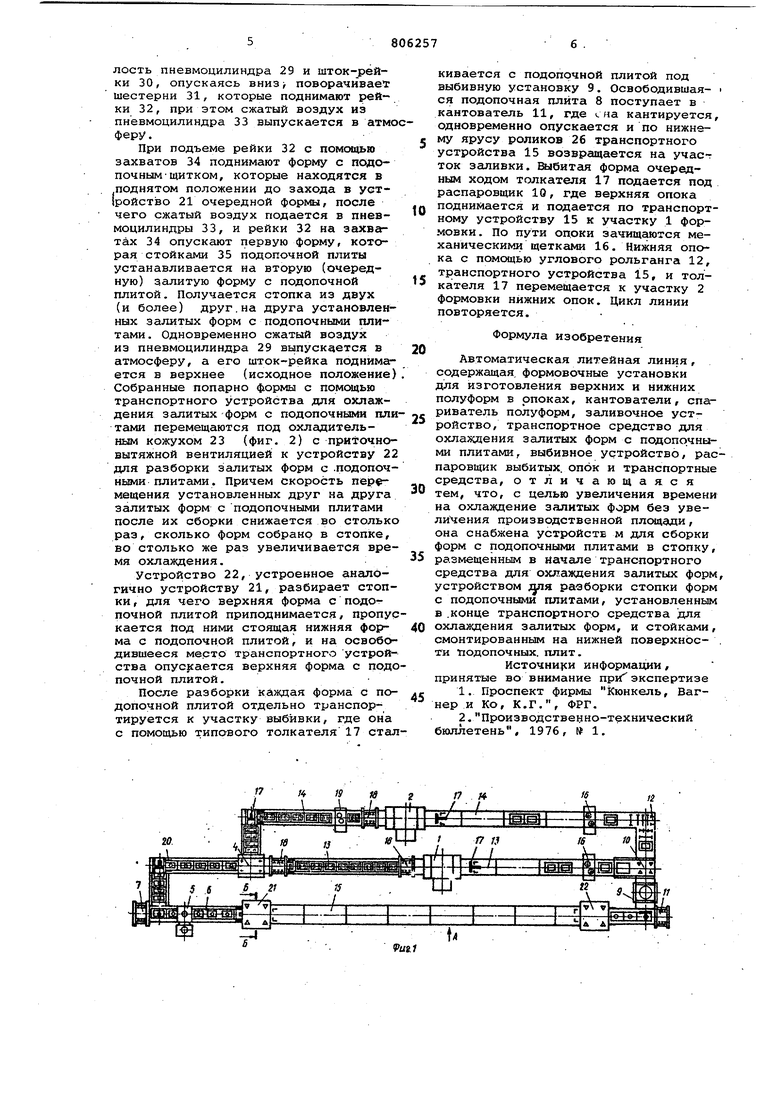

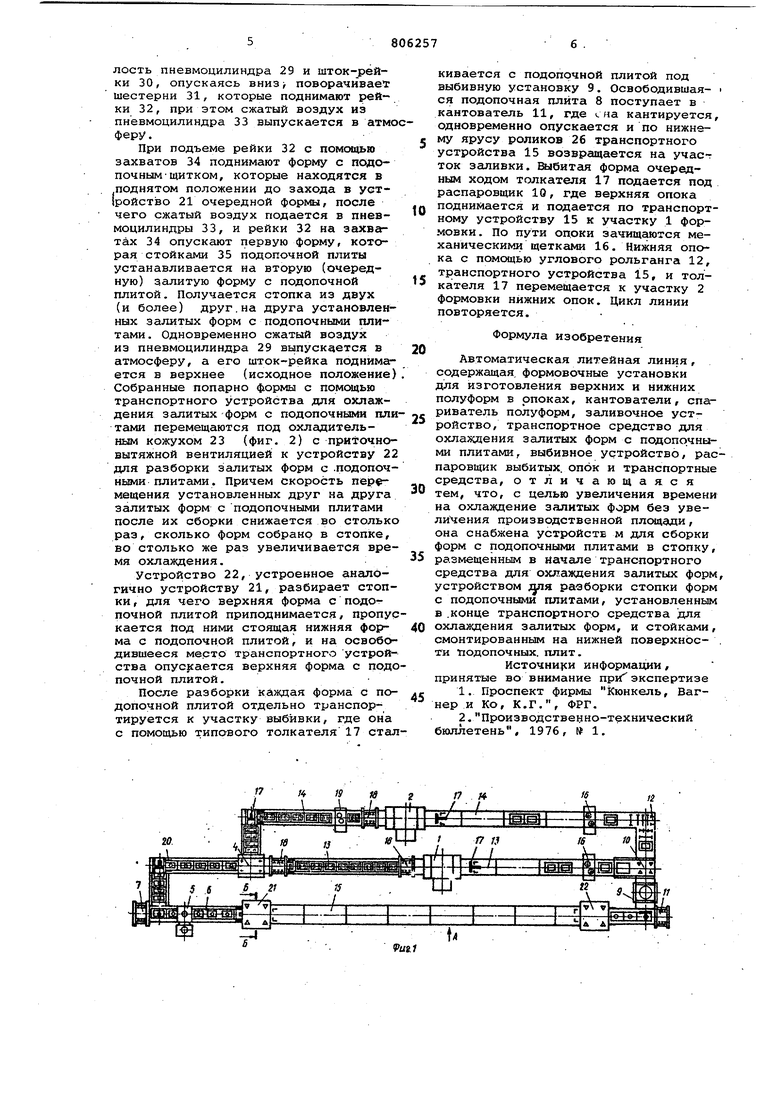

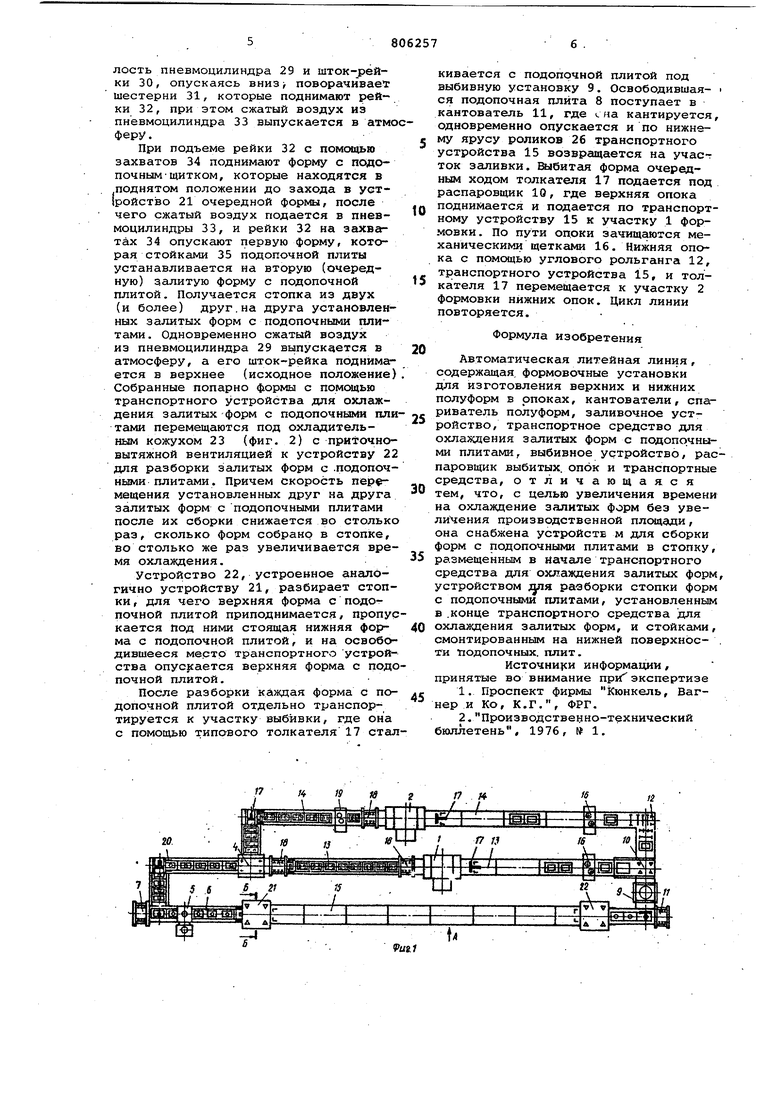

На фиг. 1 изображена (компановка) автоматическая литейная линия, вид в плане; на фиг. 2 - вид А на фиг.1; на фиг. 3 - разрез Б-Б на,фит. 1.

Автоматическая литейная линия состоит из пяти основных технологических участков: участков 1 и 2 формовки верхних и нижних полуформ, участка 3 сборки форм со спаривателем 4, участка заливки с заливочным устройством 5, приводным транспортным устройс1-БСМ б , и кантователем 7 подопочных плит 8 и участка выбивки с . выбивным устройством 9/ распоровщиком 10, кантователем 11 подопечных плит 8 и угловым рольгангом 12. Между собою эти технологичеекиё участки соединены двумя ветвями транспортных приводных (самоходных) рольгангов 13 и 14 и одной ветвью транспортного средства 15 для охлащения залитых форм с подоночными плитами. На транспортных приводных рольгангах 13 и 14 смонтированы механические щетки 16 для зачистки лада полуформ, типовые толкатели 17, кантователи 18 полуформ, механизм 19 срезания напуска смеси, типовЬге отсекатели 20 для фиксации полуформ-форм

с целью выполнения требуемых операций в ограгатах линии и др. Между заливочным устройством 5 и транспортным средством 15 для охлаждения залитых форм с подопочными плитами встроено устройство 21 для сборки залитых форм с подопочными плитами в стопку. Между транспортным средством 15 и выбивным устройством 9 встроено устройство 22 для разборки залитых форм (последовательно по одной форме) с подопочными плитами. Устройства 21 для сборки и 22 для разборки Зсшитых форм с подопочными плитами установлены на ветке транспортного средства 15, снабженного охладительным вентиляционным кожухом 23 (фиг. 2). Ветвь транспортного средства 15 состоит из секции двухъярусных приводных рольгангов 24 (фиг. 3) имеющих верхний ряд роликов 25 для перемещения залитых форм, установленных на подопочные плиты 8, и нижний ряд роликов 26 для возврата с участка выбивки на участок заливки освободившихся (пустых) подопочных плит.

Устройства 21 для сборки и 22 для разборки залитых форм- устроены идентично и представляют собой механизм 27 подъема и опускания, установленный на четырех стойках - колоннах 28

Механизм подъема и опускания состоит из пневмоцилиндра 29, шток-рейка 30 которого соединена с шестернями 31, которые,, в свою очередь, входят в зацепление с рейками 32. Рейки 32, являясь штоками пневмоцилиндров 33, снабжены захтавами 34.

Автоматическая литейная линия работает в следующей последовательности.

На участках формовки верхних 1 и нижних 2 полуформ изготавливаются соответственно верхние и нижние полуформы, которые затем поворачиваются на 180° (отпечатком к верху) в кантователях 18. Далее верхние и нижние полуформы перемещаются к участку сборки форм со спаривателем 4 по транспортным приводным рольгангам 13 и 14. Верхняя полуформа перед сбокой с помощью второго кантователя 18 вторично кантуется на 180° (отпечатком вниз) , после чего подается в спариватель 4 с помощью типового толкателя 17. Происходит сборка полуформ в формы. Собранные формы транспортируются на участок заливки с залвочным устройством 5, где они предварительно устанавливаются на подопочные плиты 8 и затем заливаются металлом. Залитые формы с подопочньвл плитами перемещаются по приводному транспортному устройству 6 в устройство 21 для сборки их, т.е. установки друг на Друга попарно или более. При заходе формы в устройства 21 сжа:тьй воздух подается Е верхнюю полость пневмоцилиндра 29 и шток-рейки 30, опускаясь вниз поворачивает шестерни 31, которые поднимают рей ни 32, при этом сжатый воздух из пневмоцилиндра 33 выпускается в атмо феру. При подъеме рейки 32 с помощью захватов 34 поднимают форму с подопочным-щитком, которые находятся в поднятом положении до захода в устройство 21 очередной формы, после чего сжатый воздух подается в пневмоцилиндры 33, и рейки 32 на захватах 34 опускают первую форму, которая стойками 35 подоночной плиты устанавливается на вторую (очередную) залитую форму с подопочной плитой. Получается стопка из двух (и более) друг.на друга установленных залитых форм с подопочными плитами. Одновременно сжатый воздух из пневмоцилиндра 29 выпускается в атмосферу, а его шток-рейка поднимаг ется в верхнее (исходное положение) Собранные попарно формы с помощью транспортного устройства для охлаждения залитых форм с подопочными пли тами перемещаются под охладительным кожухом 23 (фиг. 2) с приточновытяжной вентиляцией к устройству 22 для разборки залитых форм с .подопочными плитами. Причем скорость пер мещения установленных друг на друга залитых форм с подопочными плитами после их сборки снижается во стольк раз, сколько форм собрано в стопке, во столько же раз увеличивается вре мя охлаждения. Устройство 22, устроенное аналогично устройству 21, разбирает стопки , для чего верхняя форма с подопочной плитой приподнимается/ пропу кается под ними стоящая нижняя форма с подопочной плитой , и на освобо дившееся место транспортного устройства опус} ается верхняя форма с под почной плитой. После разборки каждая форма с по допочной плитой отдельно транспортируется к участку выбивки, где она с помощью типового толкателя 17 ста кивается с подопочной плитой под выбивную установку 9. Освободившая- ся подопочная плита 8 поступает в кантователь 11, где сна кантируется, одновременно опускается и по нижнему ярусу роликов 26 транспортного устройства 15 возвращается на участ ток заливки. Выбитг1Я форма очередным ходом толкателя 17 подается под распаровщик 10, где верхняя опока поднимается и подается по транспортному устройству 15 к участку 1 формовки. По пути опрки зачищаются механическими щетками 16. Нижняя опока с помощью углового рольганга 12, транспортного устройства 15, и толкателя 17 перемещается к участку 2 формовки нижних опок. Цикл линии повторяется. Формула изобретения Автоматическая литейная линия, содержащая, формовочные установки для изготовления верхних и нижних полуформ в опоках, кантователи, спариватель полуформ, заливочное устройство, транспортное средство для охлаждения залитых форм с подопочными плитами, выбивное устройство, распаровщик выбитых, опок и транспортные средства, отличающаяся тем, что, с целью увеличения времени на охлаждение залитых форм без увеличения производственной площади, она снабжена устройств м для сборки форм с подопочными плитами в стопку, размещенным в начале транспортного средства для охлаждения залитых форм, устройством jyi разборки стопки форм с подопочными плитами, установленным в .конце транспортного средства для охлаждения залитых форм, и стойками, смонтированным на нижней поверхнЬс- . ти иодопочных. плит. Источни}си информации, принятые во внимание при экспертизе 1. Проспект фирмы Кюнкель, Вагнер и Ко, К.Г., ФРГ. 2.Производственно-технический бюллетень, 1976, № 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая формовочная линия | 1984 |

|

SU1243900A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Автоматическая литейная линия | 1983 |

|

SU1107962A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

Авторы

Даты

1981-02-23—Публикация

1977-09-05—Подача