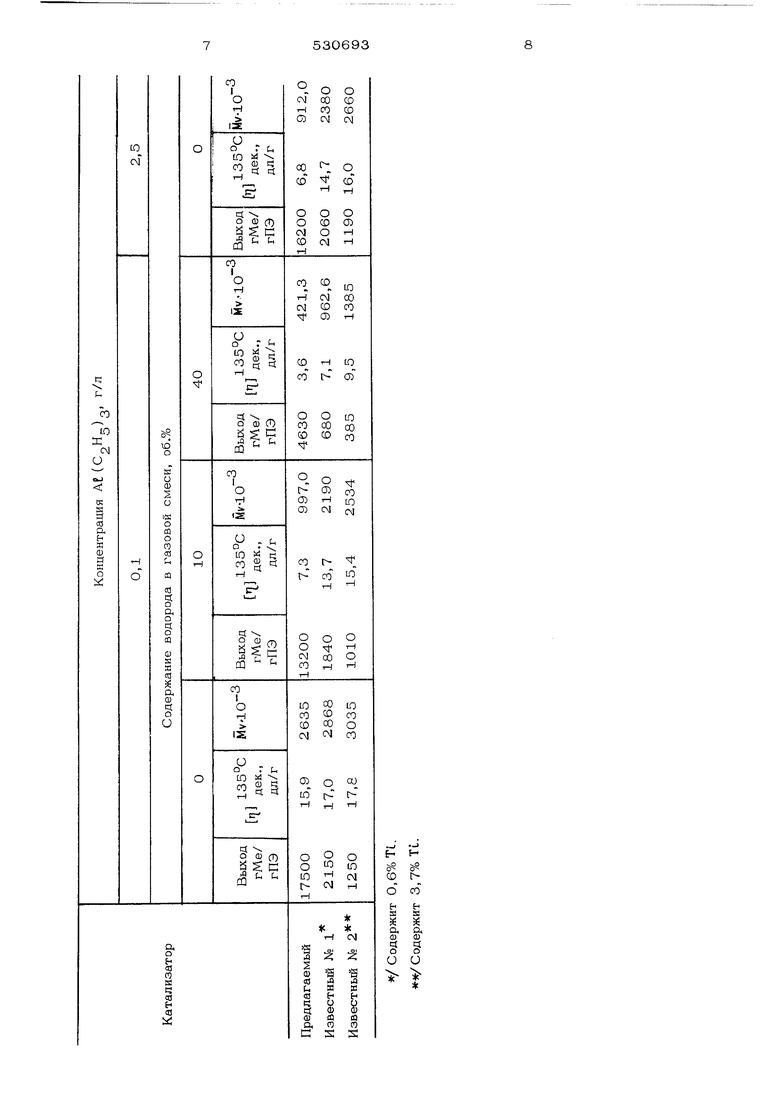

Окисленный активированный уголь содер жит на поверхности функциональные кислородсодержащие группы, которые служат при получении катализатора полимеризации для фиксации соединения переходного металлатетрахлорида титана. Применяя вакуумтермическую обработку такого носителя, можно регулировать число кислородсодержащих групп на его поверхности, а тем самым и количество фиксируемого титана при получении катализатора. Обработка окисленного активированного угля щелочным раствором соли магния обе печивает сохранение у атома магния одной функциональной группы для последующей фиксации тетрахлорида титана: R -ОН (ОН) + ОН К-0-Мд-ОН + R-O-M д-ОИ-t-TiCP - R-O-M g -0-ri с где R - поверхность угля. Полимеризацию проводят в среде углевод родного растворителя, например н-гептана; в качестве АОС используют триалкильные и диалкильные замещенные соединения алю миния, например Ае(С2Н)з, АеСизо С Нд)з, AE(CjHs)2, А Смэо С(,Н9)2Н. Молекулярный вес ПЭ регулируют введением небольших добавок водорода и/или изменением концентрации АОС и/или темпе ратуры в реакционной зоне. Пример 1. К1 объему окисленного активированного угля, полученного по авТо ев, ° 193452 уд, поверхность его S уЗ. 752 прибавляют 2 объема ще лочного раствора сульфата магния.В этом растворе гидроксиионы магния находятся в растворенном состоянии благодаря хлориду аммония (.весовое соотношение между щело ным раствором соли магния и углем состав ляет 7,5:1), Содержание сульфата магни в растворе 60 г/л, хлорида аммония 20О г/п. Содержание щелочи -гидрата окиси аммония 10О г/л рН такого раствора 11. После контакта со щелочным раствором сульфата магния в течеШ1е 3 час (в конической колбе при периодическом встряхивании) при 20 С уголь отделяют от жидкой фазы и промывают дистиллированной водой. Затем его тщательно сущат 5 час при 110 С и подвергают дальнейшей термообработке в вакууме (при остаточном давлении 0,2-0,4 мм рт. ст.) при 350 С в течение 2 час, после чего охлаждают в атмо сфере инертного газа (аргона). Полученный носитель с содержанием магния 1,9 вес, % Sy. 460 мVr обрабатывают 6 объемами четыреххлористого титана при 130 С в течение 2 час. Продукт реакции промывают очищенным н-гептаном и высушивают в ат мосфере аргона при 150 С. Содержание химически связанного (не удаляемого промывкой растворителем) титана в приготовленном так«м образом катализаторе 3,2 вес. %, а его Sya. 356 , 25 мг полученного продукта и 10 мг Ар (изо-f 1 Нg)J (в виде 2О%-ного раствг - ра в н-гептане), помещенные отдельно в специальные запаянные стеклянные ампулы, вносят в реактор из нержавеющей стали объемом 150 мл, затем удаляют из реактора воздух и следы влаги, вводят в него 100 мл очищенного н-гептана и повышают температуру до 70 С. Далее в реактор подают этилен до общего давления (Р 4 ат (парциальное давление этилена при этой температуре за исключением упругости паров растворителя равно 3j6 ат). Включением перемешивающего устройства, разбивающего ампулы с компонентами каталитической системы, начинают опыт по полимеризации, в течение которого температуру и давление этилена в реакционной зоне автоматически поддерживают постоянными. Через 100 мин после начала опыта из реактора удаляют этилен и извлекают полимер. Вес полимера после высущивания 20,8 г, что эквивалентно выходу 16300 г ПЭ/г Me где Me - суммарное содержание металлов (в данном случае () в твердом катализаторе или 2720 г ПЭ/г ат С„Н,, Анализ ПЭ с помощьюИК-спектроскопии показал, что он содержит менее 0,1 СН,-групп на 10О атомов углерода и приблизительно 0,08 двойных связей на 1000 атомов углерода, из которых 80% винильные, а 20% - винилиденовые. Внутренние транс-виниленовые двойные связи в ПЭ не обнаружены. Плотность полученного ПЭ 0,965 г/см-, его характеристическая вязкость, измеренная при 135 С в дека135°Слине ( ), равна 15,4 дл/г, а соответствующий ей средневязкостный мо- лекулярный вес (Mv) - 2534000. Механические свойства ПЭ: предел текучести при растяжении 220 кгс/см, разрушающее апряжение при растяжении 380 кгс/см , относительное удлинение 440%, Пример 2, Опыт проводят в условиях примера 1, но при концентрации сульфата магния в щелочном растворе Ю г/л и температуре обработки 5О С. Полученный носитель содержит 1,9 вес, % магния, а катализатор на его основе 3,3 вес, % титана. Пример 3, В условиях примера 1, но при концентрации сульфата магния в щелочном растворе 40 г/л и температуе обработки 30 С получают носитель, содержащий 1,9 вес, % магния. Катализатор на этом носителе не готовят. Пример 4, Опыт осуществляют в условиях примера 1, но при концентрации сульфата магния в щелочном растворе 90 г/л и температуре обработки 2О С. Полученный носитель содержит 1,9 вес, % магния, а катализатор на его основе - 3,2 вес. % титана. Пример 5, Опыт проводят в условиях примера 1, но в качестве сокатализатора используют ЛРСС Hg)j(10 мг, т. е, концентрация АОС в растворе, что и в примере 1, составляет 0,1 г/л). Выход ПЭ 22,3 г или 17500 г ПЭ/г Me, Ст) А6К. 15,9 дл/г, 263500О. Пример 6. Опыт ведут в условия примера 2, но концентрация AP{C2H5)iCocтавляет не 0,1 г/л, а 2,5 г/л. Выход ПЭ 2О,7 г или 16200 г ПЭ/г Me, его С 6,8 дл/г, Mv 912000. Пример 7. В условиях, эквивалентных прочим условиям примера 2, в реа тор подают очищенный водород, парциальное давление которого при Р 4 ат составляет 0,4 ат, что соответствует содержанию водорода в газовой смеси 10 об. %. Выход ПЭ 16,8 г или 13200 г ПЭ/г Me, его 7,3 дл/г, ЙУ 997000. Пример 8. В условиях, эквивалентных прочим условиям примера 2, в реактор подают очищенный водород, парциальное давление которого при Р - 4 ат составляет 1,6 ат, что соответствует содержанию водорода в газовой смеси 4О об. %. Выход ПЭ 5,9 или 4630 г ПЭ/г, Me, его 3,6 дл/г, Mv 4213ОО. Результаты изучения регулирования молекулярного веса ПЭ, синтезируемого на предлагаемом катализаторе ( Т i С Р / активированный уголь, содержащий магний), и известном катализаторе № 1 () и № 2 (Г( CPij/AFjOjibiO,,), с помощью водорода при изменении концентрации триэтилалюминия в реакционной зоне, приведены в таблице.

НЕ-.

ss59

CDГОСО

Е-1

D. CD

§

и

Из приведенных примеров и данных табдицы следует, что применение катализатора;, Полученного по предлагаемому способу, обеспечивает получение ПЭ с высоким выходом (в 6-14 раз выше в расчете на суммарное содержание металлов в катализаторе, чем при использовании катализаторов на неорганических носителях).

Как видно из примера 2, применение катализатора, приготовленного по предлагаемому способу, позволяет повысить выход полимера до 17500 г ПЭ/г и Me и снизить расчетную зольность по твердому катализатору менее чем до 0,О06 вес, % при давлении этилена 3,6 ат за время контакта 100 мин, т, е. проводить процесс без стадии водноспиртовЫх промывок, что является еще более вероятным при увеличении давления этилена до величин, характерных для метода с использованием среднего давления. Одновременно эффективно регулируется молекулярный вес синтезируемого ПЭ не только введением небольших добавок водорода, но также и изменением концентрации АОС, Кроме того, молекулярный вес по предлагаемому способу можно регулировать изменением температуры полимеризации. При введении в реакционную зону всего 10 об, % водорода или при повышении концентрации триэтилалюминия в ней до 2,5 г/л в отсутствии водорода молекулярный вес ПЗ снижается до таких значений, которые

получают при использовании катализаторов на неорганических носителях - окиси магния и алюмосиликате лишь при добавлении 40 об. % водорода.

Синтезированный ПЭ, как видно из примеров, является высокомолекулярным, имеющим регулярное строение, содержащим лищь незначительное количество двойных связей и обладающим хорошими механическими свойствами.

Формула изобретения

Способ получения катализатора для полимеризации этилена путем обработки магнийсодержащего носителя тетрахлоридом титана и алюминийорганическим соед1шением отличающийся тем, что, с целью получения катализатора с повышенной эффективностью, позволяющего регулировать молекулярный вес полиэтилена, в качестве носителя используют окисленный активированный уголь, который обрабатывают при 2О-50 С щелочным раствором соли магния концентрации 10-90 г/л.

Источники информации, принятые во внимание при экспертизе:

1.Патент Англии К 1162О79, кл.СЗР от 20.08.65 г.

2.Патент США № 3400110, кл. 26088.2, 03.09,68 г.

3. Патент Франции № 15168ОО, кл. С 08 i, 11.10.66 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора полимеризации этилена | 1975 |

|

SU512792A1 |

| Способ получения катализаторадля пОлиМЕРизАции и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833305A1 |

| Гелеобразный катализатор для полимеризации и сополимеризации олефинов и способ его получения | 1981 |

|

SU1050163A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| Способ получения полиэтилена | 1978 |

|

SU789528A1 |

| Способ получения полиэтилена | 1975 |

|

SU529173A1 |

| Способ получения полиэтилена | 1976 |

|

SU614115A1 |

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| Алкоксипроизводные четырехвалентного ванадия как катализатора для полимеризации этилена | 1978 |

|

SU738656A1 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

Авторы

Даты

1976-10-05—Публикация

1975-01-06—Подача