(54) ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОДРЕЗНЫХ РАБОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка для подрезных работ | 1975 |

|

SU525502A1 |

| Шпиндельная головка для подрезных работ | 1979 |

|

SU865541A2 |

| ЛТЕНТНО- , 'ПХ/ШЧЕСКля ' ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОДРЕЗНЫХ РАБОТ ^ "'^'^•^^WOTEJfA | 1969 |

|

SU249147A1 |

| Шпиндельная головка для подрезных работ | 1975 |

|

SU512863A2 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU709263A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| АЛМАЗНО-ОБТОЧКОЙ СТАНОК | 1973 |

|

SU364391A1 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

1

Изобретение относится к станкостроению и може

быть использовано в металлорежущих станках, преимущественно алмазно-расточных.

Известны шпиндельные головки для подрезных работ, содержащие установленный в корпусе полый шпиндель, в котором расположены перемещаемые щтоком невращающегося силового цилиндра тяга подрезного суппорта и вращающийся стакан с подшипником, передающим на стакан усилие силового Щ1линдра.

Предлагаемая головка отличается от известных тем, что вращающийся стакан размещен в передней части пшинделя, подпружинен и снабжен элементом для присоединения его к подрезному суппорту, причем в одном из крайних положений тяги, которая закреплена в щтоке силового цилиндра и пропущепа с радиальным зазором через шпиндель и подщипник вращающегося стакана, образован осевой зазор между указа1шым поддюпником и взаимодействующим с ним торцом тяги, на корпусе ПЛ1ИНдельной головки установлеп кронщтейп, с которым с возможностью осевого перемещения связан корпус силового цилиндра, выполненный

2

подпружнне1шым и несущий торцовый упор, взаимодействующий с невращающимся кольцом установленного на хвостовике щпинделя подщипника таким образом, что между ними в одном из крайних положений щтока силового цилиндра образован осевой зазор .

Указанные отличия обеспечивают повышение точности, быстроходности и срока службы головки.

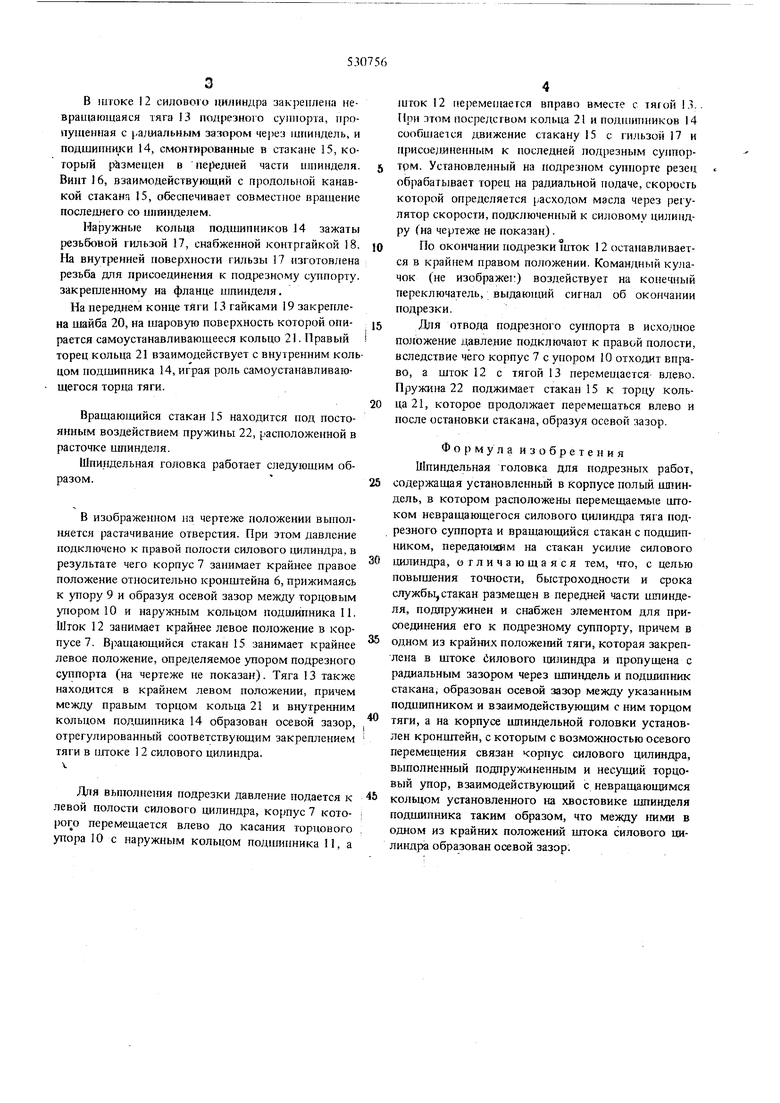

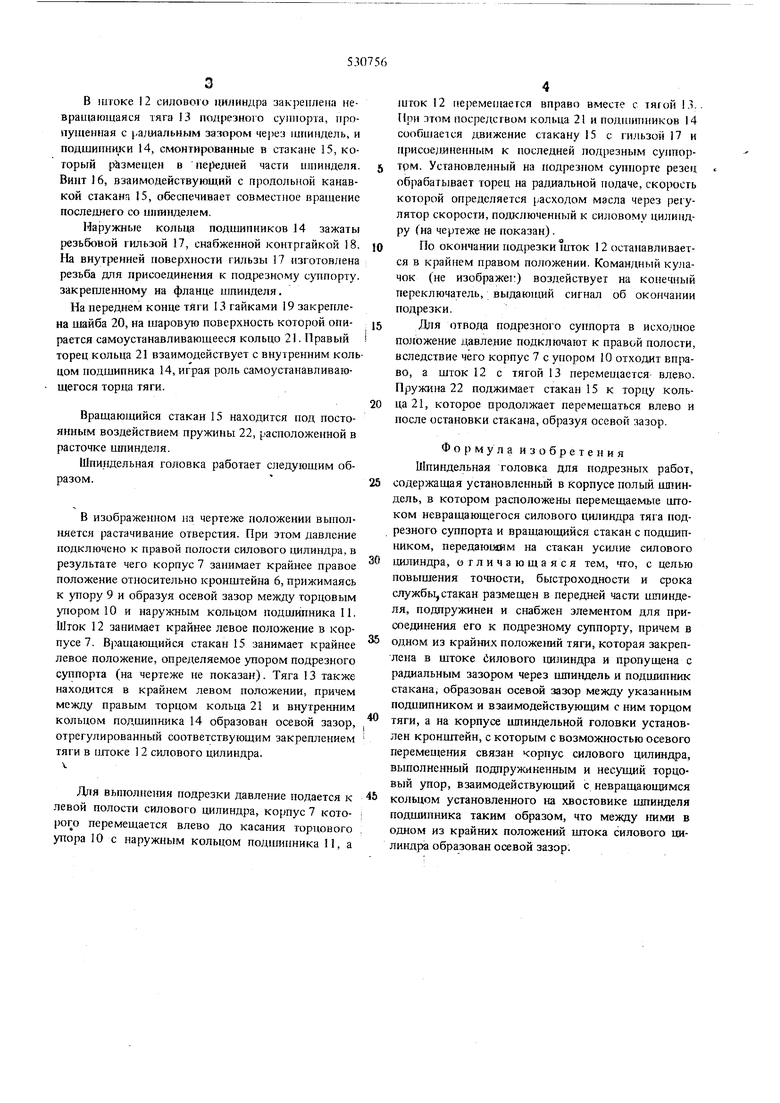

На чертеже изображена предлагаемая головка, осевой разрез.

Корпус 1 щпинделыюй головки установлен на мостике 2 стайка. Полый пшиндель 3 смонтирован на опорах 4 и 5, установленных в корпусе.

В расточке кронштейна 6, закрепленного иа корпусе 1, подвижно вдоль оси смонтирован корпус 1 невращающегося силового цилиндра, прижимаемый пружинами 8 к упору 9, закрепленному на кронштейне 6.

В корпусе 1 размещен самоустанавливающийся торцовый упор 10, взаимодействующий с наружным невращающимся кольцом подшипника 11, установленного на хвостовике шпинделя. В штоке 12 силового цилиндра закреплена иевращающаяся тяга 13 подрезного суппорта, пропущенная с радиальным зазором через шпиндель, и подшинники 14, смонтированные в стакане 15, который размещен в перетек части шпинделя, Винт 16, взаимодействующий с продольной канавкой стакана 15, обеснечивает совместное вращение последнего со иипнщелем. Наружные кольца подшипников 14 зажаты резьбовой гильзой 17, снабженной контргайкой 18. На внутренней поверхности гильзы 17 изготовлена резьба для присоединения к подрезному суппорту, закрепленному на фланце нтинделя. На переднем конце тяги 13 гайками 19 закреплена шайба 20, на шаровую поверхность которой онирается самоустанавливающееся кольцо 21. Правый торец кольца 21 взаимодействует с внутренним коль цом подщипника 14, играя роль самоустанавливающегося торца тяги. Вращающийся стакан 15 находится под постоянным воздействием пружины 22, расположенной в расточке шпинделя. Шпиндельная головка работает следующим образом, В изображенном на чертеже положении выполняется растачивание отверстия. При этом давление подключено к правой полости силового цилиндра, в результате чего корпус 7 занимает крайнее правое положение относительно кронштейна 6, прижимаясь к упору 9 и образуя осевой зазор между торцовым упором 10 и наружным кольцом подшипника И. Шток 12 занимает крайнее левое положение в корпусе 7. Вращающийся стакан 15 занимает крайнее левое положение, определяемое зпором подрезного суппорта (на чертеже не показан). Тяга 13 также находятся в крайнем левом положении, причем между правым торцом кольца 21 и внутренним кольцом подшипника 14 образован осевой зазор, отрегулированный соответствующим закреплением тяги в штоке 12 силового цилиндра. Для вьптолнепия подрезки давление подается к левой полости силового цилиндра, корпус 7 которого перемещается влево до касания торцового упора 10 с наружным кольцом подшипника 11, а шток 12 перемешается вправо вместе с тягой 13.. При зтом посредством кольца 21 и подц пников 14 сообщается движение стакану 15 с ги.чьзой 17 и присоединенным к последней подрезным суппортрм. Установленный на подрезном суппорте резец обрабатывает торец на радиальной подаче, скорость которой определяется расходом масла через регулятор скорости, подключенный к силовому цилиндру (на чертеже не показан). По окончании подрезки шток 12 останавливается в крайр1ем правом положении. Командный кулачок (не изображен) воздействует на конечный переключатель, выдающий сигнал об окончании подрезки. Для отвода подрезного суппорта в исхо/шое положение давление подключают к правой полости, вследствие чего корпус 7 с упором 10 отходит вправо, а шток 12 с тягой 13 перемещается влево. Пружина 22 поджимает стакан 15 к торцу кольца 21, которое продолжает перемещаться влево и после остановки стакана, образуя осевой зазор. Формула изобретения Шпинде.пьная головка для подрезных работ, содержащая установленный в корпусе полый шпиндель, в котором расположены перемещаемые штоком невращающегося силового цилиндра тяга подрезного суппорта и вращающийся стакан с подшипником, передаюгаям на стакан усилие силового цилиндра, отличающаяся тем, что, с целью повышения тошости, быстроходности и срока службы,стакан размещен в передней части шпинделя, подпружинен и снабжен элементом для присоединения его к подрезному суппорту, причем в одном из крайних положений тяги, которая закреплена в штоке билового цилиндра и пропущена с радиальным зазором через шпиндель и подшипник стакана, образован осевой зазор между указанным подпшпником и взаимодействующим с ним торцом тяги, а на корпусе шпиндельной головки установлен кронштейн, с которым с возможностью осевого перемещения связан корпус силового цилиндра, вьшолне1шый подпружиненным и несущий торцовый упор, взаимодействующий с невращающимся кольцом установленного на хвостовике шпинделя подщипника таким образом, что между ними в одном из крайних положений щтока силового цилиндра образован осевой зазор. Id 20 2i

Авторы

Даты

1976-10-05—Публикация

1975-01-03—Подача