1

Изобретение относится к обработке металлов давлением и предназначено идя производства тонкостенньхх монолитных оребренных обечаек.,

Известен термический тфесс для изгог товления замкнутых обечаек с внутренним рельефом, содержащий нагреваемую внуреннюю оправку с рельефом на наружной поверхности для установки заготовки, коЛьцевой контейнер, установленный кониентрич но оправке, и устройство для ввода оправки в контейнер и вывода ее из него.

Однако наличие устройства ввода и вывода оправки из контейнера, содержащего :Ста1Шонарный гидроцилиндр, поперечину

и силовую раму, влечет к неоправданному увеличению габаритов и веса пресса.

В предложенном термическом прессе эти недостатки устранены за счет того, что устройство для ввода и вывода оправки из контейнера выполнено в виде переносных силовых домкратов, воздействующих на стержень, вставленный в диагональное сквозное отверстие в контейнере и торцовый диагональный паз в оправке при вводе

оправки в кЪнтейнер, и на стержень, вставленный в диагональное сквозное отверстие в оправке и| торцовый диагональный паз в контейнере при выводе из контейнера.

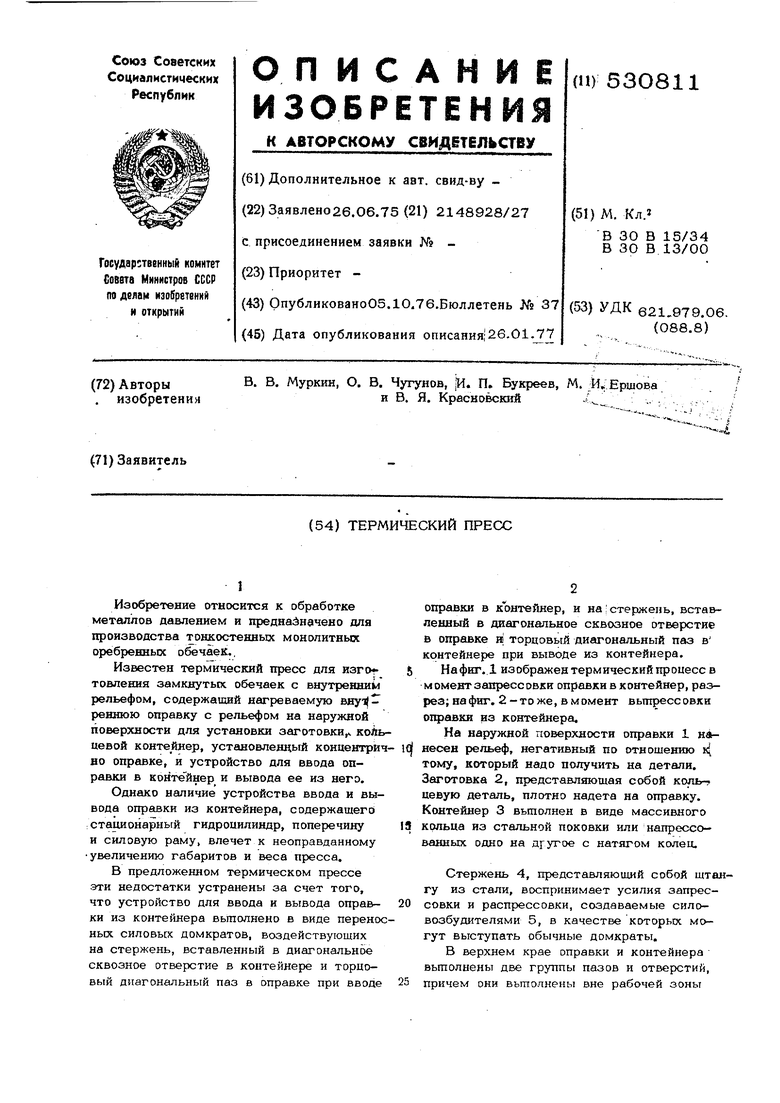

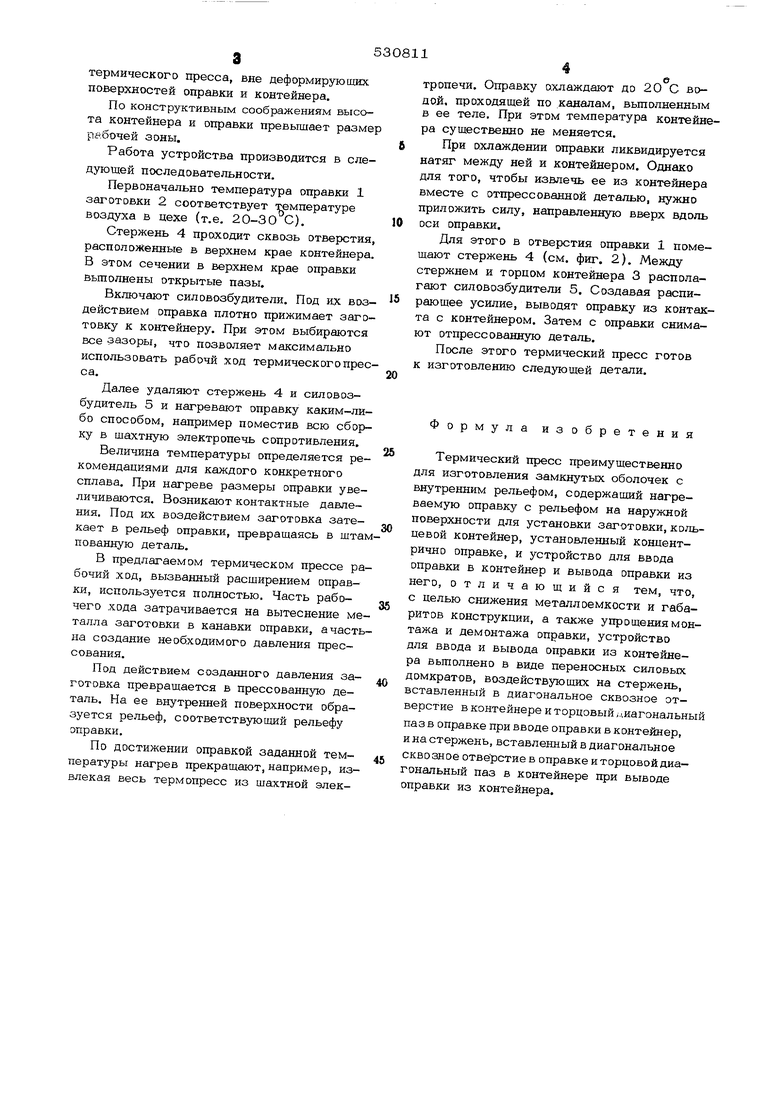

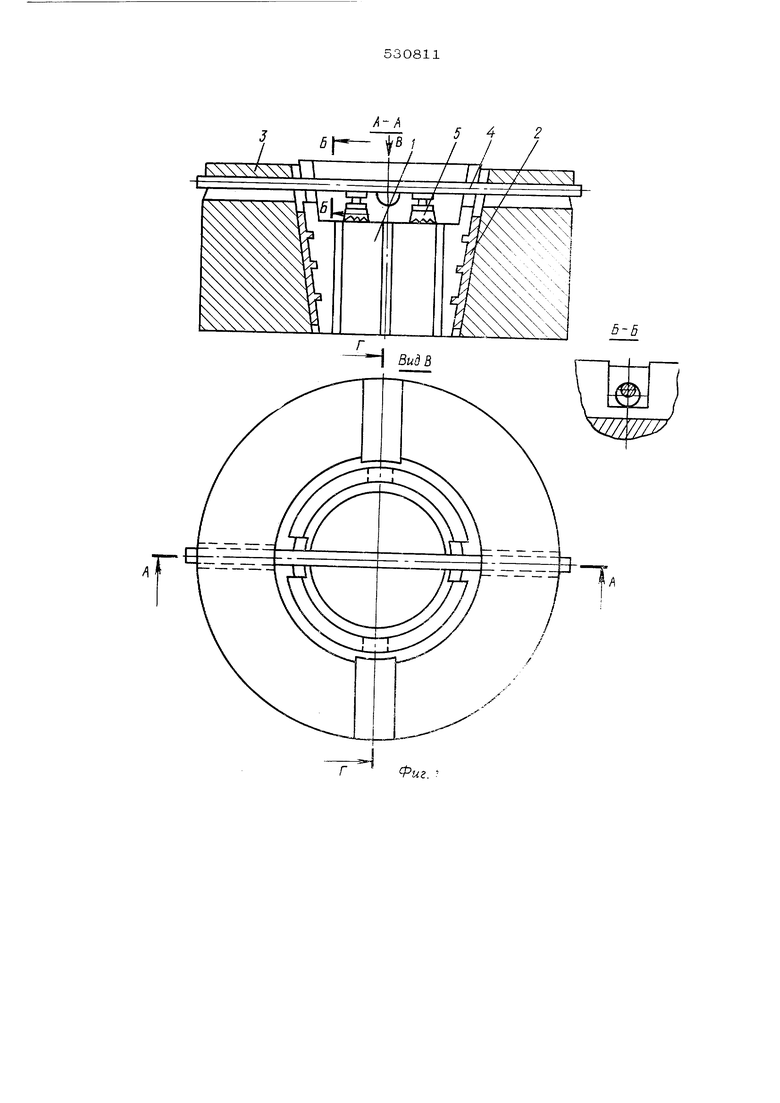

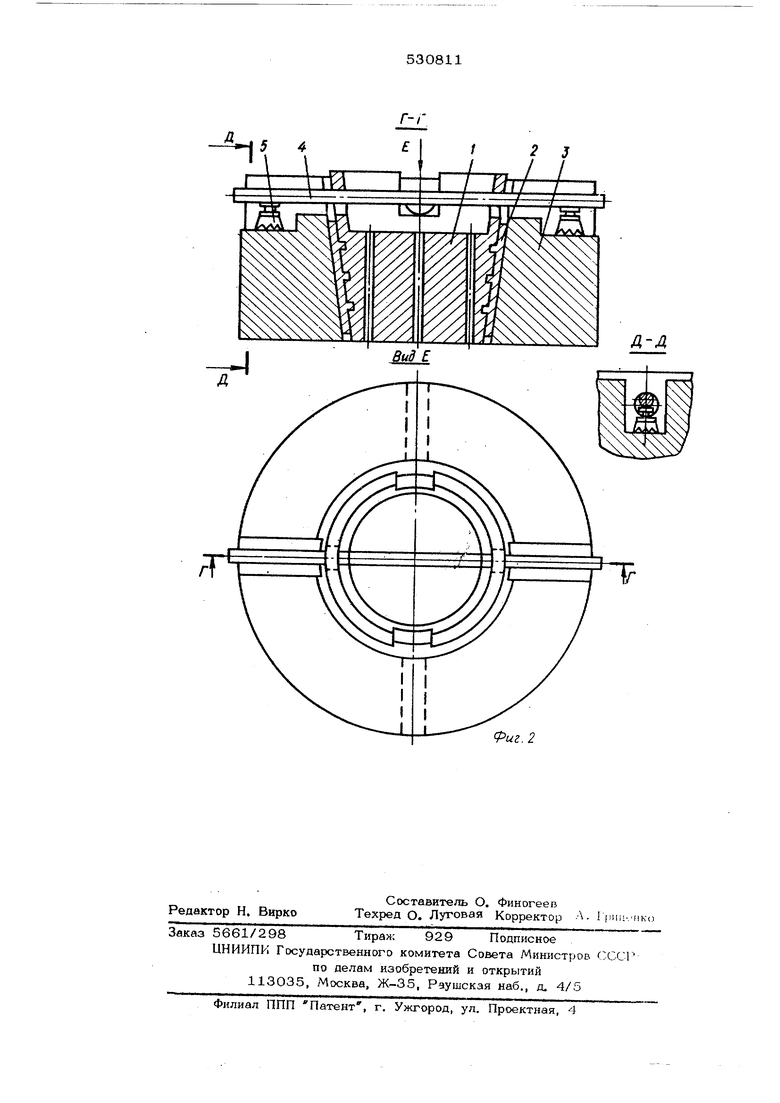

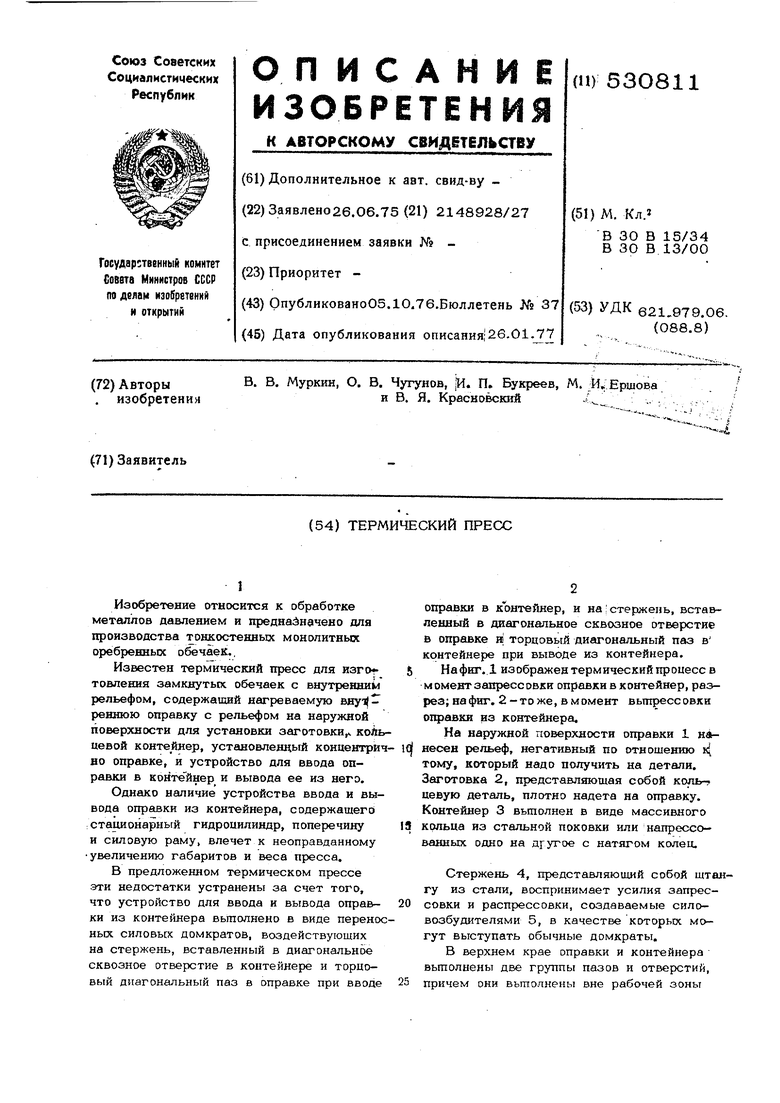

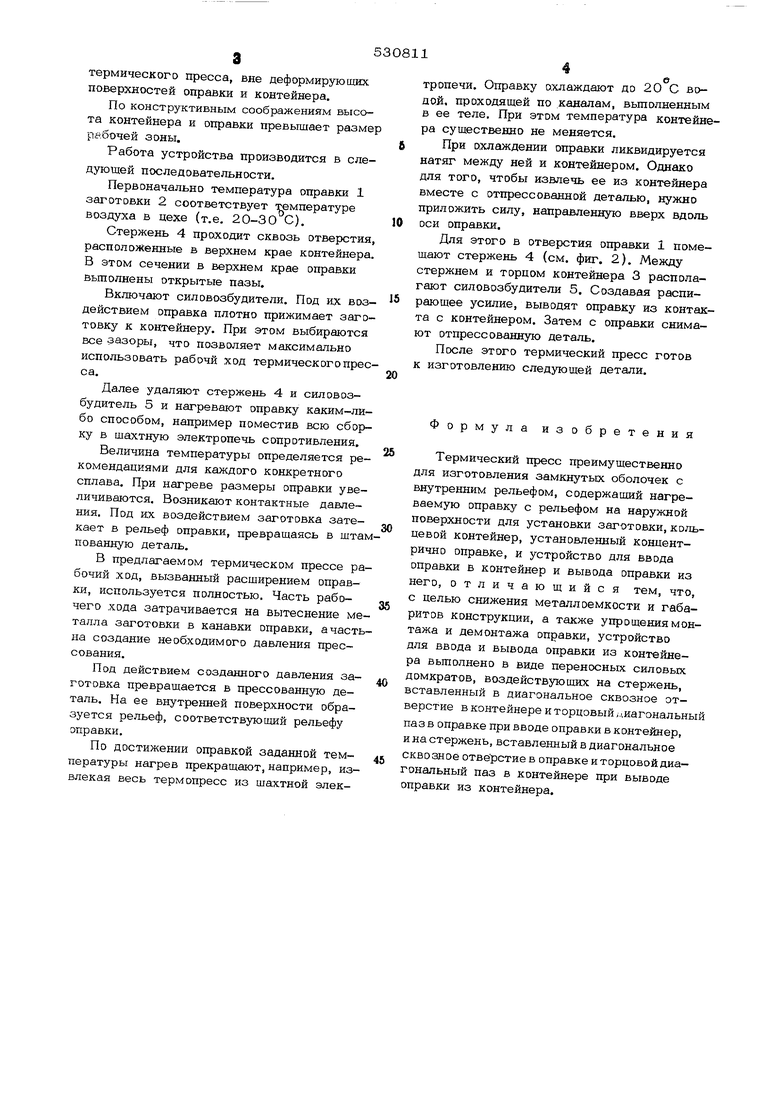

На фиг. 1 изображен термический тфоцесс в момент запрессовки оправки в контейнер, разрез; нафиг, 2-тоже, в момент вьшрессовкн оправкв из контейнера

На наружной поверхности оправки 1 нанесен рельеф, негативный по отношению к( тому, который надо получить на детали. Заготовка 2, представляющая собой коль-. иевую деталь, плотно надета на оправку. Контейнер 3 вьтолнен в виде массивного кольца из стальной поковки или напрессованных одно на другое с натягом колеи.

Стержень 4, представляющий собой штагу из стали, воспринимает усилия запрессовки и распрессовки, создаваемые силовозбудителями 5, в качестве которьос могут выступать обычные домкраты.

В верхнем крае оправки и контейнера вьшолнены две группы пазов и отверстий, причем они вьгаолнены вне рабочей зоны термического пресса, вне деформирующих поверхностей оправки и контейнера. По конструктивным соображениям высота контейнера и оправки превышает размер рабочей зоны, Работа устройства производится в следующей последовательности. Первоначально температура оправки 1 заготовки 2 соответствует температуре воздуха в цехе (т.е. 20-30 С), Стержень 4 проходит сквозь отверстия, расположенные в верхнем крае контейнера. В этом сечении в верхнем крае оправки вьшолнены открытые пазы. Включают силовозбудители. Под их воздействием оправка плотно прижимает заготовку к контейнеру. При этом выбираются все зазоры, что позволяет максимально использовать рабочй ход термического прес са. Далее удаляют стержень 4 и силовозбудитель 5 и нагревают оправку каким-либо способом, например поместив всю сборку в шахтную электропечь сопротивления. Величина температуры определяется рекомендациями для каждого конкретного сплава. При нагреве размеры оправки увеличиваются. Возникают контактные давления. Под их воздействием заготовка затекает в рельеф оправки, превращаясь в шта пованную деталь, В предлагаемом термическом прессе ра бочий ход, вызванный расширением оправки, используется полностью. Часть рабочего хода затрачивается на вытеснение ме талла заготовки в канавки оправки, ачасть на создание необходимого давления прессования. Под действием созданного давления заготовка превращается в прессованную деталь. На ее внутренней поверхности образуется рельеф, соответствующий рельефу оправки. По достижении оправкой заданной температуры нагрев прекращают, например, извлекая весь термопресс из шахтной электропечи. Оправку о,хлаждают до 20 С водой, проходящей по каналам, вьшолненным в ее теле. При этом температура контейнера существенно не меняется. При охлаждении оправки ликвидируется натяг между ней и контейнером. Однако для того, чтобы извлечь ее из контейнера вместе с отпрессованной деталью, нужно приложить силу, направленную вверх вдоль оси оправки. Для этого в отверстия оправки 1 помещают стержень 4 (см, фиг, 2), Между стержнем и торцом контейнера 3 располагают силовозбудители 5, Создавая распирающее усилие, выводят оправку из контакта с контейнером. Затем с оправки снимают отпрессованную деталь. После этого термический пресс готов к изготовлению следующей детали. Формула изобретения Термический пресс преимущественно для изготовления замкнутых оболочек с внутренним рельефом, содержащий нагреваемую оправку с рельефом на наружной поверхности для установки заготовки, кольцевой контейнер, установленный концентрично оправке, и устройство для ввода оправки в контейнер и вывода оправки из него, отличающийся тем, что, с целью снижения металлоемкости и габаритов конструкции, а также упрощения монтажа и демонтажа оправки, устройство для ввода и вывода оправки из контейнера выполнено в виде переносных силовых домкратов, воздействующих на стержень, вставленный в диагональное сквозное отверстие в контейнере и торцовый/диагональный паз в оправке при вводе оправки в контейнер, и на стержень, вставленный в диагональное сквоаноеотверстиев оправке и торцовой диагональный паз в контейнере при выводе оправки из контейнера. кххчччхм i JV 542 /,/ / , / /// )

Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1978 |

|

SU749686A1 |

| Термический пресс | 1980 |

|

SU946979A1 |

| Термический пресс | 1981 |

|

SU996229A1 |

| Термический пресс | 1986 |

|

SU1390070A1 |

| Термический пресс | 1976 |

|

SU601180A1 |

| Термоупругий пресс | 1989 |

|

SU1676824A1 |

| Термический пресс | 1985 |

|

SU1320079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| Способ изготовления полых деталей с внутренним оребрением и устройство для его осуществления | 1991 |

|

SU1782182A3 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

Авторы

Даты

1976-10-05—Публикация

1975-06-26—Подача