Во вращающийся актоклав емкостью 3,0 л., снабженный электрообогревом, загружают 19,8 г (0,1 моля) о-фенилбензойной кислоты, 5,6 г (0,1 моля) гидроокиси калия, 22,8 г (0,8 моля) хлористого аллила и 500 мл бензола. Массу нагревают при постоянном перемешивании до 170-200°С и выдерживают при этой температуре в течение 7-8 ч при давлении 20-25 кг/см. После окончания процесса охлажденные до комнатной температуры продукты реакции выгружают, пОлмещают в делительную воронку и промывают 20-30%-ным раствором карбоната натрия или калия до полного извлечения исходной карбоновой кислоты. Затем промытый водой до нейтральной реакции бензольный раствор эфира сушат над сернокислым натрием. Растворитель отгоняют, а полученный продукт перегоняют под вакуумом. Определение констант полученного сложного аллилового эфира о-фенилбензойной кислоты производят после повторной вакуумной разгонки. Это легкоподвижная, растворимая в большинстве органических растворителей и нерастворимая в воде жидкость. Выход 10,9 г (45,8). Пример 2. Сложный аллиловый эфир 1 -флуоренонкарбоновой кислоты. Синтез осуществляют при следующих соотношениях исходных продуктов: 1 - флуоренонкарбоновой кислоты 22,4 г (0,1 моля) гидроокиси калия 5,6 г (0,1 моля), хлористого аллила 22,8 г (0,3 моля), бензола 500 мл. Условия процесса, обработки реакционной массы и выделения целевого продукта аналогичны описанным в примере 1. Выход эфира 11,5 г (43,5% от теоретического). Это кристаллический продукт желтого цвета, хорошо растворяется в большинстве органических растворителей, трудно растворим в этиловом спирте, нерастворим в воде.

Т а б л и ц а Пример 3. Сложный аллиловый эфир п-бромбензойной кислоты. В автоклав (пример 1) загружают 13,7 г (0,1 моля) rt-бромбензойной кислоты, 5,6 г (0,1 моля) гидроокиси калия, 22,2 г (0,3 моля) хлористого аллила и 500 мл бензола. Конденсацию, обработку реакционной массы и выделение готового продукта проводят так, как описано в примере 1. Выход эфира 12,8 г (53,1%). Полученный продукт представляет собой легкоподвижную, прозрачную жидкость с приятным запахом. Хорошо смешивается с органическими растворителями и не смешивается с водой. Пример 4. Сложный диаллиловый эфир дифеновой кислоты. Синтез проводят способом, аналогичным описанному выше при получении сложных моноаллиловых эфиров арилкарбоновых кислот. В автоклав (пример 1) загружают 24,2 г (0,1 моля) дифеновой кислоты, 11,2 г (0,2 моля) гидроокиси калия, 45,6 г (0,6 моля) хлористого аллила и 500 мл бензола. После окончания процесса обработку реакционной массы и выделение готового продукта проводят так, как описано при синтезе моноаллиловых эфиров. После очистки получают 22,8 г (35,4%) продукта, который представляет собой прозрачную вязкую жидкость желтого цвета, хорошо смешивающуюся с органическими растворителями и нерастворимую в воде. Полученные сложные аллиловые эфиры идентифицировали методом ИК-снектроскопии, гидролизом эфиров до соответствующих ненасыщенных кислот и каталитическим гидрированием до насыщенных эфиров. Константы синтезированных мономеров приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных эфиров алкалоидов ряда абурнамина или их солей | 1972 |

|

SU578005A3 |

| Способ получения аллилметакрилового эфира диэтиленгликоля | 1982 |

|

SU1047898A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2087510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ АЗЕПИНА ИЛИ ИХ СОЛЕИ | 1971 |

|

SU422149A3 |

| БИБЛИОТЕКА | 1973 |

|

SU389076A1 |

| Способ получения аллиловых эфиров фенола или бисфенолов | 1977 |

|

SU690000A1 |

| Способ получения моноаллил- или монометаллиловых эфиров гликолей | 1987 |

|

SU1447809A1 |

| Способ получения 4,4-дифенилбутина-1 | 1990 |

|

SU1745714A1 |

| Способ получения простых арилаллиловых эфиров | 1973 |

|

SU455935A1 |

| Аллиламилтритиокарбонат в качестве противозадирной присадки к смазочным маслам | 1982 |

|

SU1082784A1 |

Указанные ароматические сложные аллиловые эфиры полимеризуются и сополимеризуются в присутствии радикальных инициаторов.

Испытания, проведенные на примере полидиаллилдифената, показывают что его электроизоляционные свойства остаются на высоком уровне (удельное объемное сопротивление 10 Ом-см и выше) как при температуре до 200°С, так и после выдерживания в воде при 100°С. Полидиаллилдифенат обладает более высокой, чем известный масляно-глифталь-меламинный лак, эластичностью.

При проведении циклических нагревов обмоток электродвигателей до 150°С с последующим резким охлаждением до 20°С обмотки, пропитанные полидиаллилдифенатом, выдерживают в 2,4 раза больше циклов без нарушения герметичности обмоток по сравнению с образцами, пропитанными масляно-глифталь-меламинным лаком.

Величина электрического пробоя образцов полидиаллилдифената толш,иной 2 мм составляет 30-35 кВ/мм.

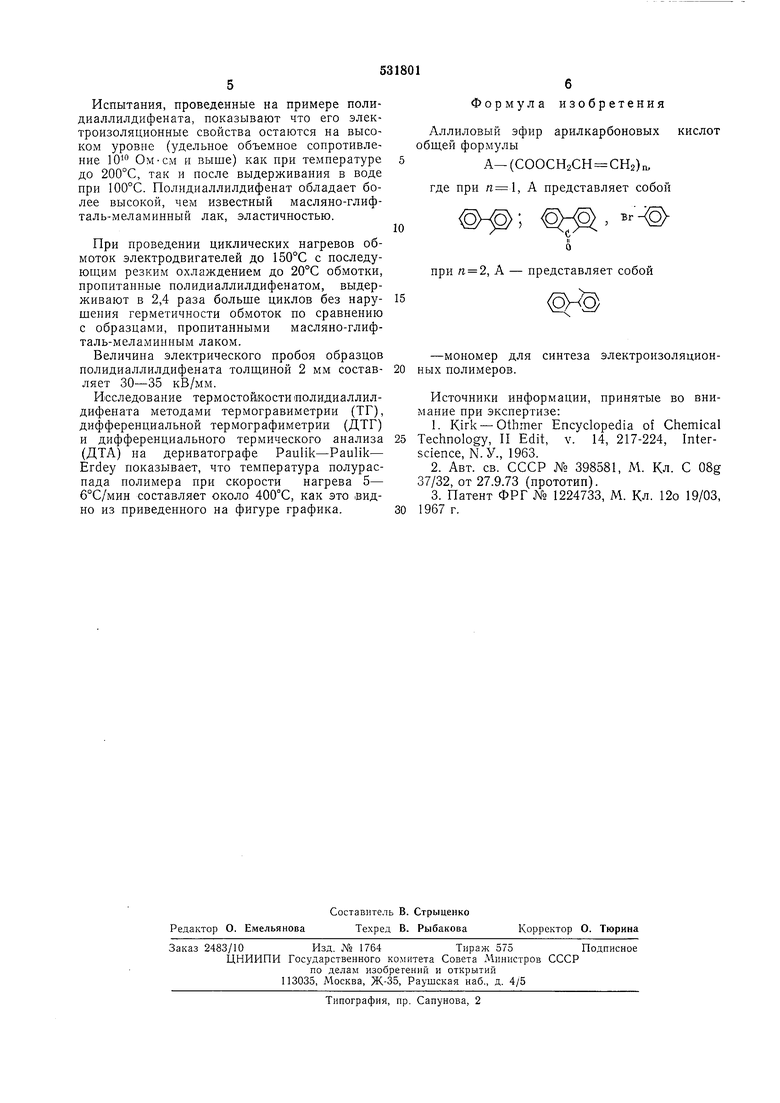

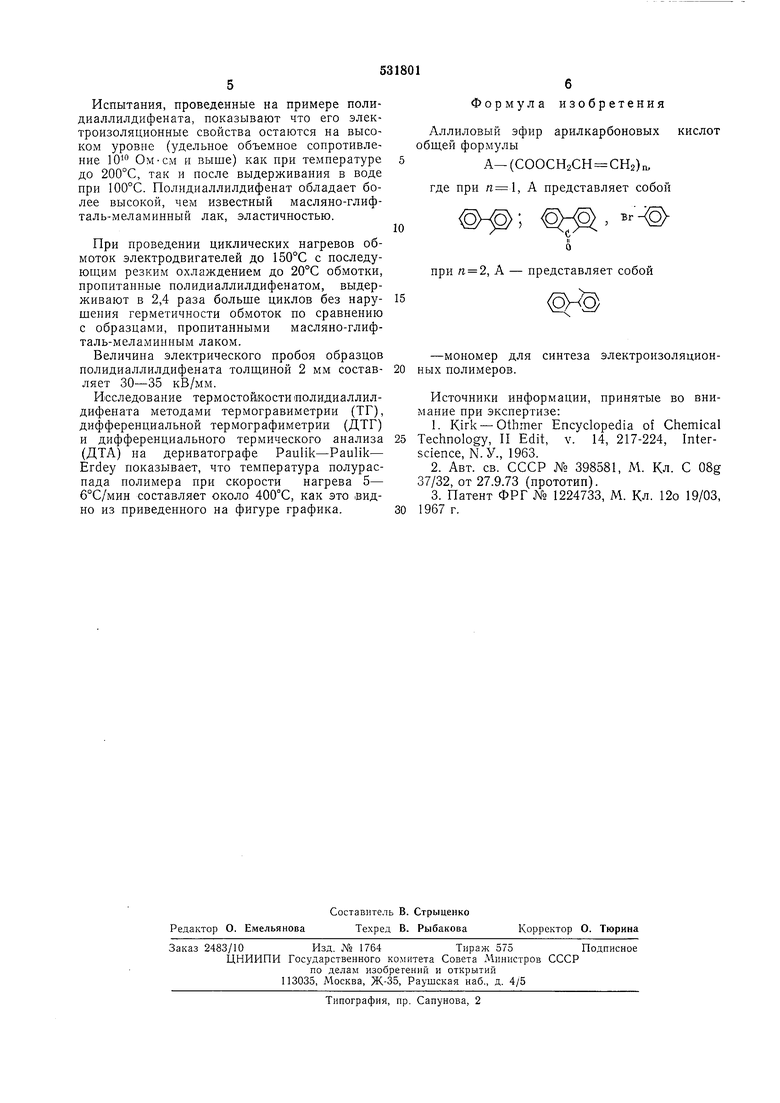

Исследование термостойкости полидиаллилдифената методами термогравиметрии (ТГ), дифференциальной термографиметрии (ДТГ) и дифференциального термического анализа (ДТА) на дериватографе Paulik-Paulik- Erdey показывает, что температура полураспада полимера при скорости нагрева 5- б°С/мин составляет около 400°С, как это видно из приведенного на фигуре графика.

Формула изобретения

Аллиловый эфир арилкарбоновых кислот обш,ей формулы

А-(СООСНгСН СНг)

где при , А представляет собой

при п 2, А - представляет собой

,

-мономер для синтеза электроизоляционных полимеров.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-10-15—Публикация

1975-01-02—Подача