1

Изобретение относится к химии полимеров и может быть испол овано для производства высококачественного волокна, диэлектрической пленки и изделий методом литья под давлением, экструзии и выдувания, применяемых в различных отраслях народного хозяйства.

В производстве полипроннлена в настоящее время регулирование показателя текучести расплава, который определяет условия переработки и области применения, влияет на ударную вязкость, жесткость, сопротивление химическому действию, осуществляется с помощью водорода 1.,

Известен способ получения полипропплена полимеризацией пропилена в среде углеводородного растворителя при температуре 25- 70°С и давлении 1-25 ати в присутствии в качестве катализ&тора треххлористого титана и диэтилалюминийхлорида и с применением водорода в качестве регулятора молекулярного веса, причем водород подается непосредственно в зону смешения 2.

Однако для этого способа требуется использование дорогостоящих электронно-вычислительных устройств; наличие сложных математических зависимостей требует высококвалифицированной обработки; наличие аппаратуры ТОМКОЙ регулировки подачи заданной концентрации водорода п зоиу смешения значительно усложияет и удорожает технологию

получения полимера с регулируемым показателем текучести расплава.

По предлагаемому способу углеводородный

растворитель перед подачей в полимеризационную среду обрабатывают водородом при

температуре 25-30°С и давлении 2,5-20 ати

в течение 0,5-2 ч.

Предпочтительное время обработки 1 ч.

При этом выход полипропилена составляет

235-360 г на 1 г треххлористого титана при

температуре полимеризации 70°С в течение

Iч при давлении 10 ати. Показатель текучести расплава регулируется в пределах 0,36 -

IIг/10 мии. Содержание изотактической фракции, определенной как остаток после

шестичасовой экстракции кипящей гексановой фракцией, составляет более 98 вес. %.

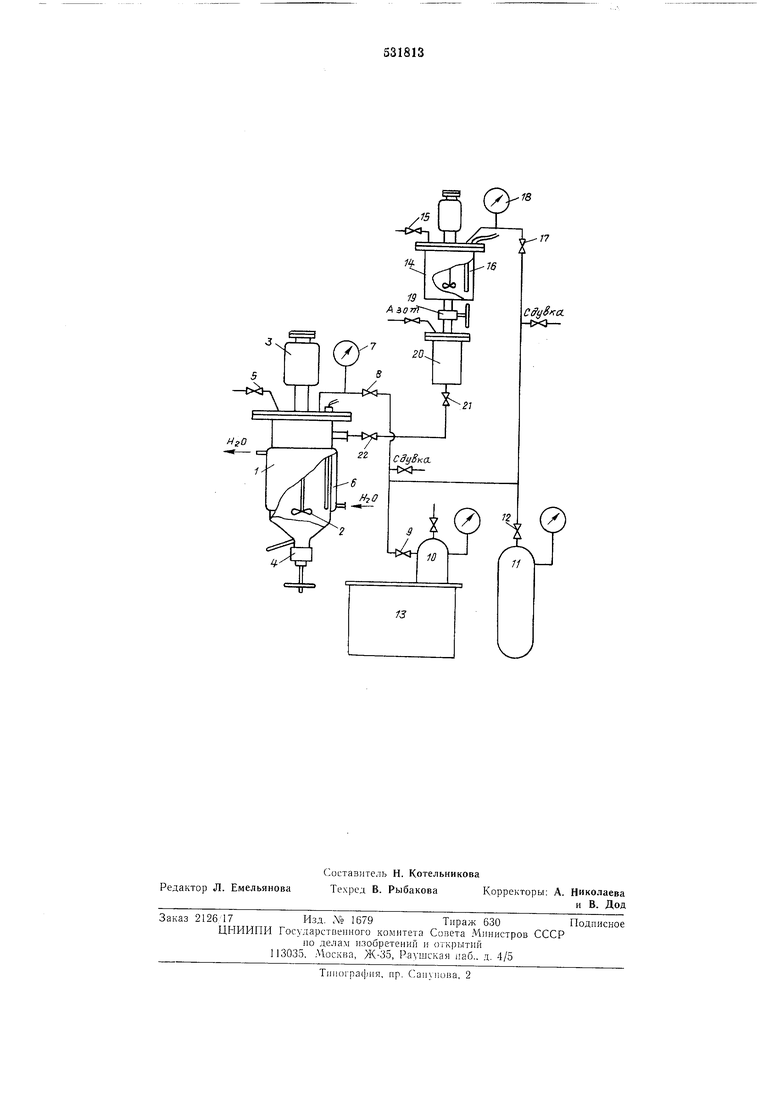

На чертеже приведена нрннципиальная схема полимеризации полипропилена по предлагаемому способу. Реактор 1 емкостью 2,9 л снабжен экранированным приводом с турбинной мешалкой 2, приводимой во вращение электродвигателем 3, выгрузочным устройством 4 и рубашкой для термостатирования.

Температура в реакторе измеряетея потеициометром при помощи термопары 6, давление - манометром 7.

Катализатор и растворитель загружают в реактор через штуцер с вентилем 5. Подачу

пропилена осуществляют из баллона 10, ппмещенного в термостат 13 с помощью вентилей 8 и 9.

Предварительную обработку растворителя водородом с последующей загрузкой части растворителя в реактор осуществляют в сборнике 14 емкостью 2 л, снабженнолт турбинной мещалкой и щтуцером с вентилем 15 для загрузки растворителя. Температуру в сборнике измеряют потенциометром при помощи термопары 16.

Водород поступает из баллона 11 через вентили 12, 17, давление в сборнике регистрируют манометром 18. По окончании обработки часть растворителя с растворенным в ней водородом через задвижку 19 и нромсжуточный мерник 20 подают в реактор 1 через вентили 21, 22.

Пример I. В сборник из нержавеющей стали емкостью 2 л загружают 1600 мл гёксановой фракции с т. киц. 65-86°С, при давлении водорода до 2,5 ати и температуре 27°С и ведут обработку в течение 1 ч.

По окончании обработки 600 мл обработанной гексановой фракции подают в реактор из нержавеющей стали емкостью 2,9 л, куда предварительно загружают 500 мл гексановой фракции, не обработанной водородом, 10,5 мл диэтилалюминийхлорида с концентрацией 1,28 моля/л и 0,52 г треххлористого титана.

Содержимое реактора нагревают до 70°С, вводят пропилен до давления 10 ати и нолимеризуют в течение 1 ч.

Через 1 ч прекращают нодачу нропилена, охлаждают и вводят 200 мл 20%-ного раствора изопронилового спирта в гексановой фракции. Полученный полипропилеи фильтруют и сушат в вакуум-сущильном шкафу при 80°С.

Общее количество полипропилена с содержанием изотактической фракции 98,7 вес. %, определенной как остаток после шестичасовой экстракции кипящей гексановой фракцией, составляет 122,2 г, что соответствует 235 г нолипропилена на 1 г треххлориетого титана. Показатель текучести расплава 0,366 г/10 мин.

Пример 2. Опыт проводят так же, как в примере 1. Обработку водородом ведут в течение 0,5 ч при температуре 25°С. Показатель текучести расплава 0,49 г/10 мин.

Пример 3. Опыт проводят так же, как в примере 1, только предварительную обработку гексановой фракции водородом осуществляют при давлении 5 ати и температуре 25°С Б течение 1 ч.

Общее количество полипропилена с содержанием изотактической фракции 98,4 вес. % составляет 157 г, что соответствует 301 г полипропилена на 1 г треххлористого титана. Показатель текучести расплава 0,77 г/10 мин.

Пример 4. Опыт проводят так же, как в примере 1, только предварительную обработку

гексановой фракции водородом осуществляют при давлении 10 ати при температуре 29°С в течение 1 ч.

Общее количество полипропилена с содержанием изотактической фракции 98,6 вес. % составляет 163,5 г, что соответствует 313 г полипропилена на 1 г треххлористого титана. Показатель текучести расплава 2,043 г/10 мин.

П р и м е р 5. Опыт проводят так же, как в примере 4. Обработку водородом вели в течение 2 ч. Выход полипропилена 305 г на I г треххлористого титапа. Показатель текучести расплава 3,4 г/10 мин.

Пример 6. Опыт проводят так же, как в примере 1, только предварительную обработку гексановой фракции водородом осуществляют при давлении 200 ати нри температуре 28°С

в течение 1 ч.

Общее количество полипропилена с содержанием изотактической фракции 99,2 вес. % составляет 182 г, что соответствует 360 г полипропилена на 1 г треххлористого титана.

Показатель текучести расплава 9,13 г/10 мин.

Пример 7. В реактор емкостью 2,9 л загружают 800 мл гексановой фракции с интервалами кинения 65-86°С, 10,36 мл диэтилалюминийхлорида с концентрацией 1,25 .моля/л и 0,5 г треххлористого титана.

Содержимое реактора нагревают до 70°С, вводят пропилен до давления 10 ати и полимеризуют в течение 1 ч. Через 1 ч прекращают подачу пропилена, охлаждают и вводят 200 мл 20%-ного раствора изопропилового спирта в гексановой фракции. г1олученный полипропилен фильтруют н сушат в вакуумсушильном шкафу при температуре 80°С.

Общее количество полипропилена с содержанием изотактической фракции 99,0 вес. % составляет 109,67 г, что соответствует 220 г полипропилена на 1 г треххлористого титана.

Показатель текучести расплава 0,002 г/10

мин.

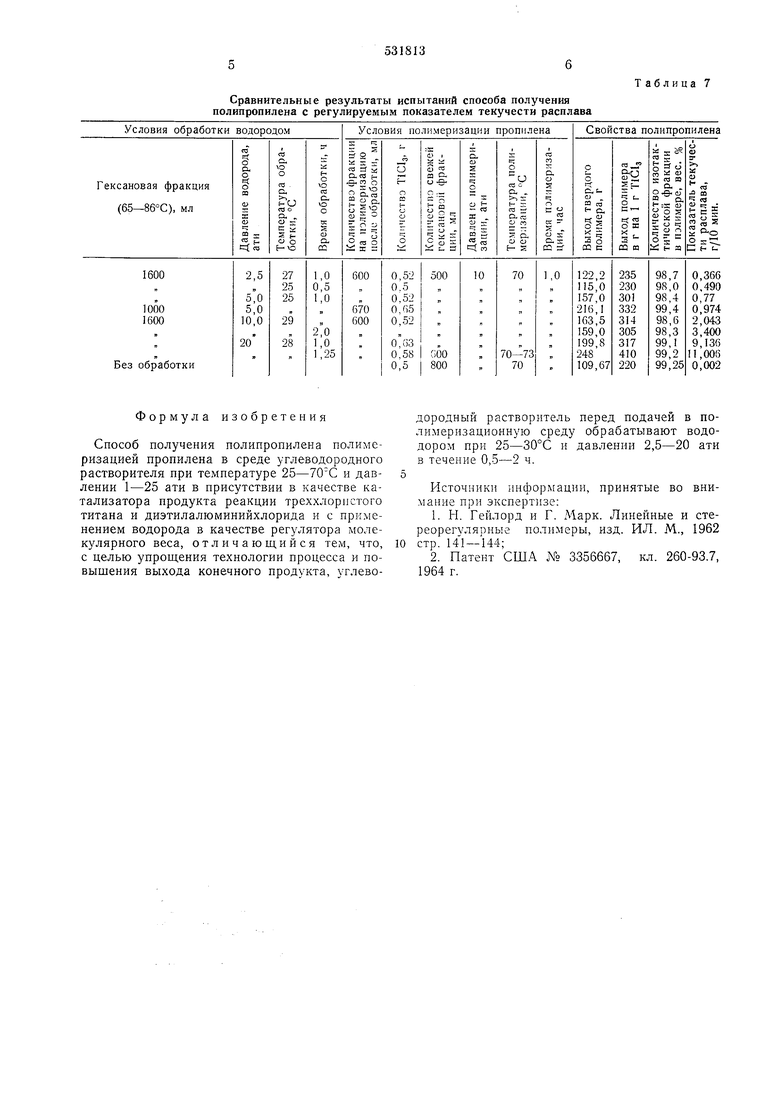

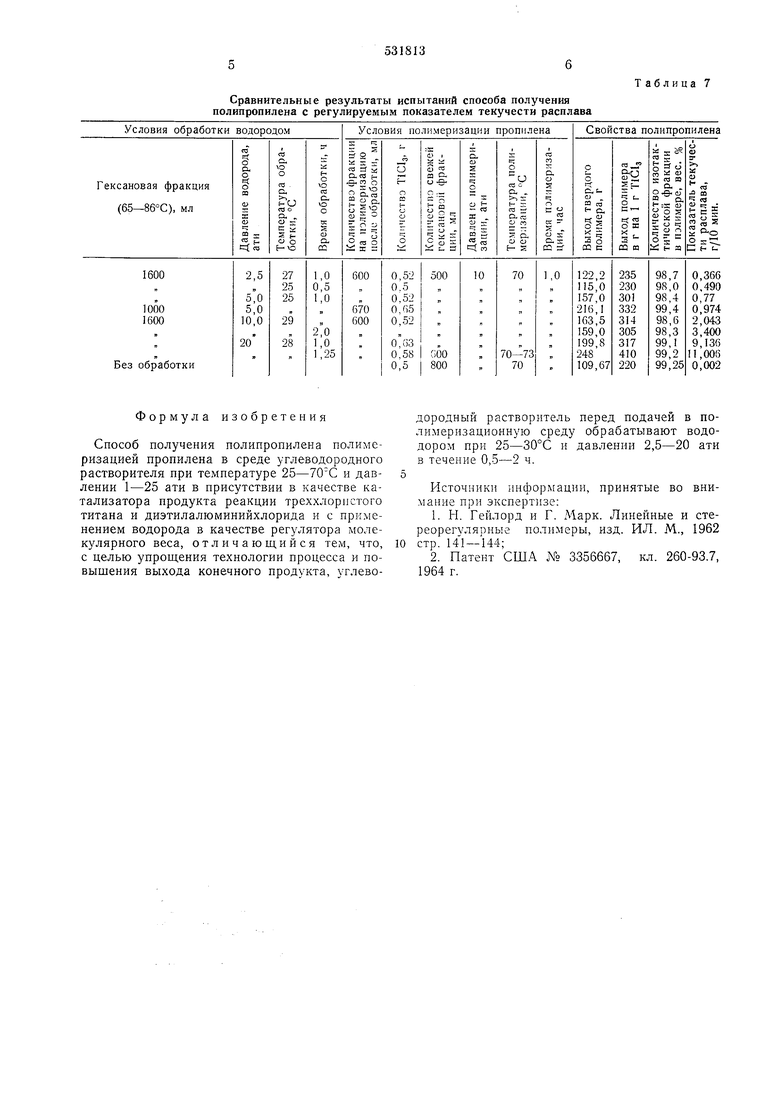

Данные результатов испытаний предлагаемого и известного способов приведены в таблице.

Пспользование предлагаемого способа получения полинропилена обеспечивает простоту регулирования показателя текучести расплава полипропилена при полимеризации пропилена с получением полимера высокого качества; нет необходимости применять как дорогостоящие электронно-вычислительные устройства д.тя высококвалифицированной обработки сложных математических зависимостей,

так и аппаратуру тонкой регулировки заданной концентрации водорода в зоне смешения. Кроме того, выход полимера в сравнении с процессом без предварительной обработки растворителя водородом повышается в 1,5

раза.

Сравнительные результаты испытаний способа получения полипропилена с регулируемым показателем текучести расплава

Таблица 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полипропилена | 1977 |

|

SU729988A1 |

| Способ получения полипропилена | 1974 |

|

SU532603A1 |

| Способ получения полипропилена | 1979 |

|

SU859379A1 |

| Способ получения полипропилена | 1973 |

|

SU512212A1 |

| Способ получения полипропилена | 1975 |

|

SU495326A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА | 2006 |

|

RU2312111C1 |

| Способ получения блоксополимеров пропилена с этиленом | 1980 |

|

SU943249A1 |

| Способ получения катализатора полимеризации пропилена | 1985 |

|

SU1339112A1 |

| Способ получения полибутенов | 1976 |

|

SU655704A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1973 |

|

SU407920A1 |

Формула изобретения

Способ получения полипропилена полимеризацией пропилена в среде углеводородного растворителя при температуре 25-70С и давлении 1-25 ати в присутствии в качестве катализатора продукта реакции треххлористого титана и диэтилалюминийхлорида и с применением водорода в качестве регулятора молекулярного веса, отличающийся тем, что, с целью упрощения технологии процесса и повышения выхода конечного продукта, углеводородный растворитель перед подачей в полимеризационную среду обрабатывают вододором при 25-30°С и давлении 2,5-20 ати в течение 0,5-2 ч.

Источники информации, принятые во внимание при экспертизе:

НгО

18

Авторы

Даты

1976-10-15—Публикация

1975-10-16—Подача