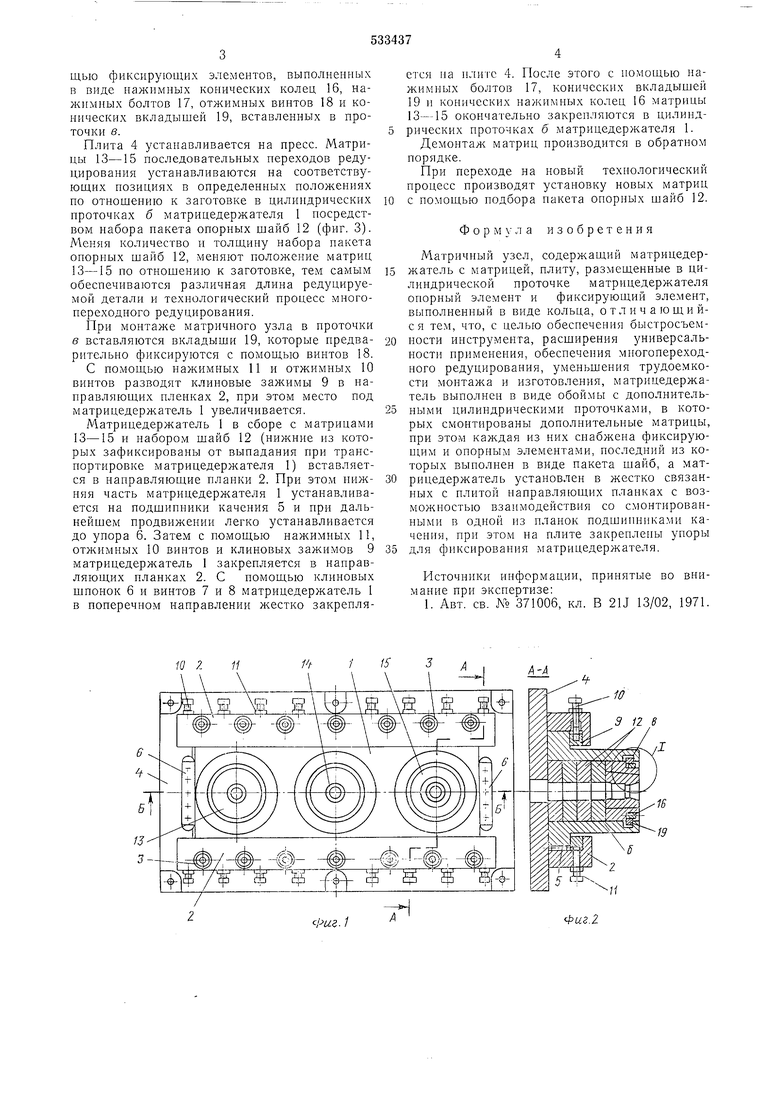

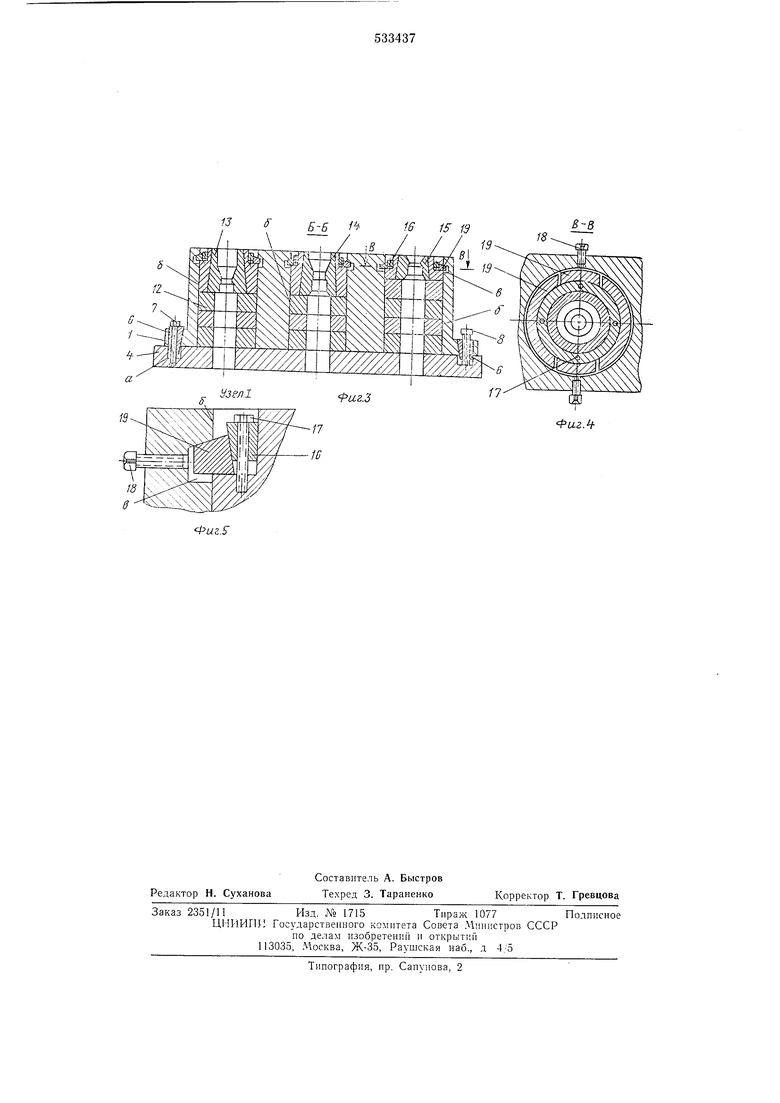

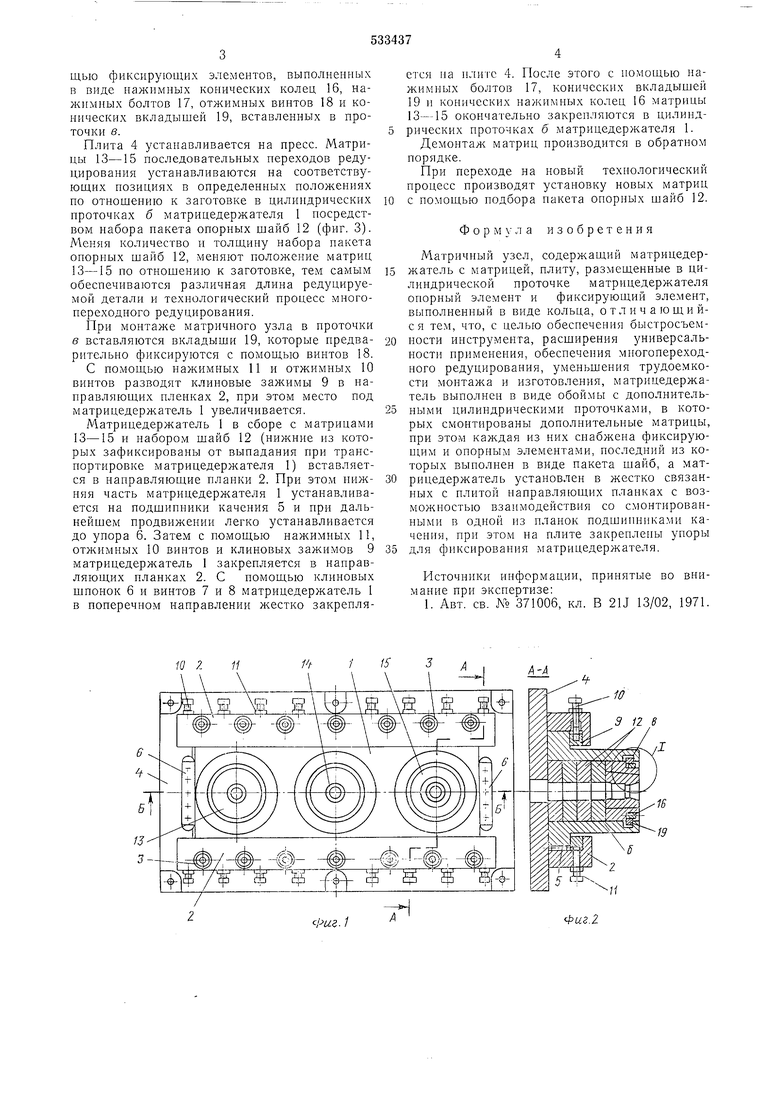

щыо фиксирующих элементов, выполненных в виде нажимных конических колец 16, нажимных болтов 17, отжимных винтов 18 и конических вкладышей 19, вставленных в проточки в.

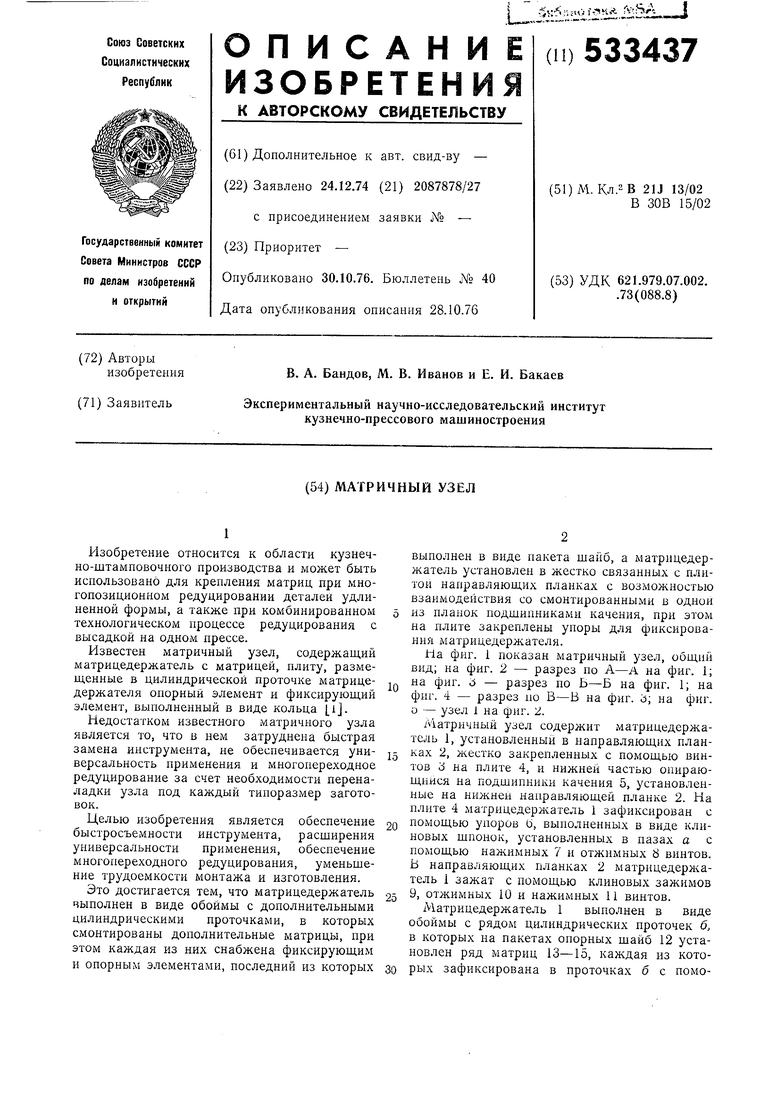

Плита 4 устанавливается на пресс. Матрицы 13-15 последовательных переходов редуцирования устанавливаются на соответствующих позициях в определенных положениях по отнощению к заготовке в цилиндрических проточках б матрицедержателя 1 носредством набора пакета опорных щайб 12 (фиг. 3). Меняя количество и толщину набора пакета опорных шайб 12, меняют положение матриц 13-15 по отношению к заготовке, тем самым обеспечиваются различная длина редуцируемой детали и технологический процесс многопереходного редуцирования.

При монтаже матричного узла в проточки в вставляются вкладыши 19, которые предварительно фиксируются с помощью винтов 18.

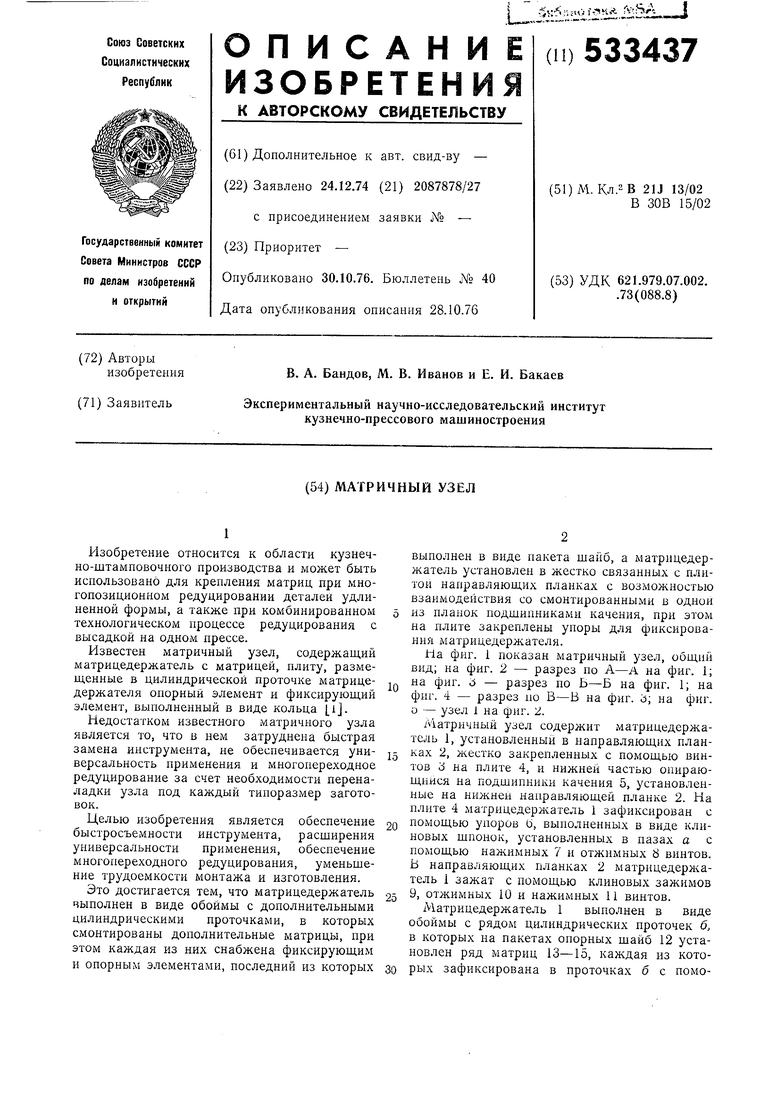

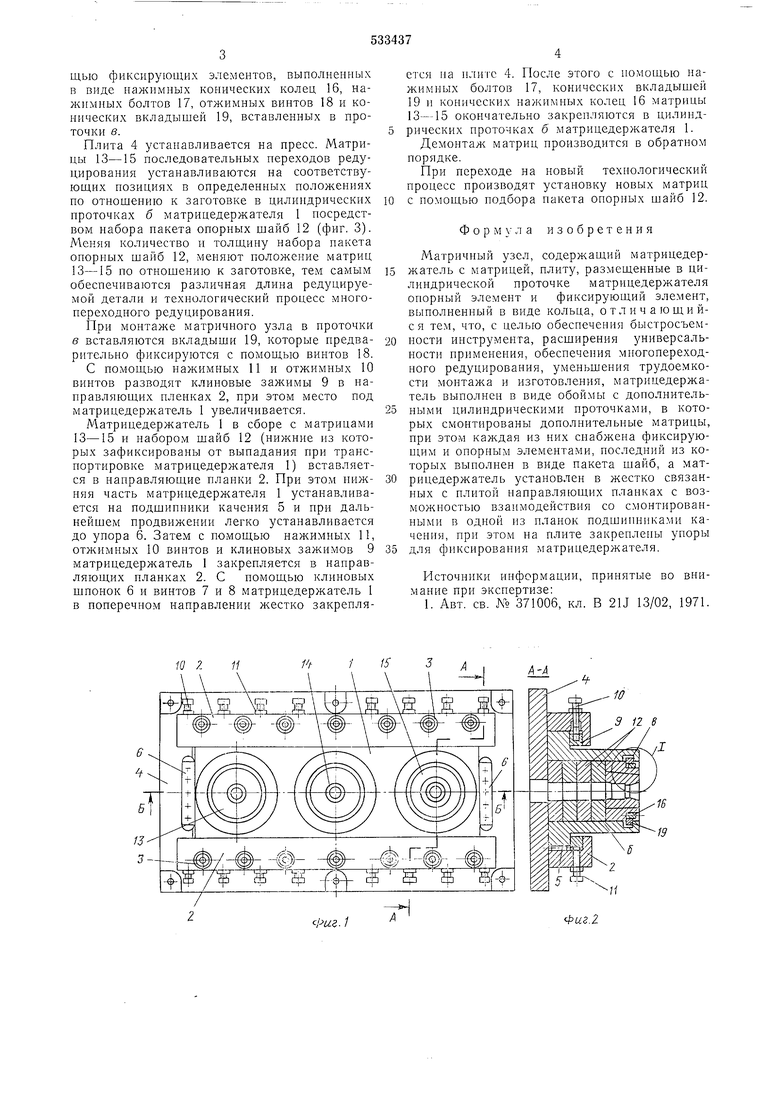

с помощью нажимных 11 и отжимных 10 винтов разводят клиновые зажимы 9 в направляющих пленках 2, при этом место под матрицедержатель 1 увеличивается.

Матрицедержатель 1 в сборе с матрицами 13-15 и набором шайб 12 (нижние из которых зафиксированы от выпадания при транспортировке матрицедержателя 1) вставляется в направляющие планки 2. При этом нижняя часть матрицедержателя 1 устанавливается на подщипники качения 5 и нри дальнейщем продвижении легко устанавливается до упора 6. Затем с помощью нажимных 11, отжимных 10 винтов и клиновых зажимов 9 матрицедержатель 1 закрепляется в направляющих планках 2. С помощью клиновых щпонок 6 и винтов 7 и 8 матрицедержатель 1 в поперечном направлении жестко закрепляется на плите 4. После этого с помощью иажимпых болтов 17, конических вкладыщей 19 и конических нажимных колец 16 матрицы 13-15 окончательно закрепляются в цилиндрических проточках б матрицедержателя 1.

Демонтаж матриц производится в обратном порядке.

При переходе на новый технологический процесс производят установку новых матриц с помощью подбора пакета опорных щайб 12.

Ф о р м - л а изобретения

Матричный узел, содержащий матрицедержатель с матрицей, плиту, размещенные в цилиндрической проточке матрицедержателя опорный элемент и фиксирующий элемент, выполненный в виде кольца, отличающийся тем, что, с целью обеснечення быстросъемиости инструмента, расщирения универсальности применения, обеспечения многопереходного редуцирования, уменьшения трудоемкости монтажа и изготовления, матрицедержатель выполнен в виде обоймы с дополнительными цилиндрическими проточками, в которых смонтированы дополнительные матрицы, при этом каждая из них снабжена фиксируюи;им и опорным элементами, носледний из которых выполнен в виде пакета шайб, а матрицедержатель установлен в жестко связанных с плитой направляющих планках с возможностью взаимодействия со смонтированными в одной из планок подщииниками качення, при этом на плите закреплеиы упоры

для фиксирования матрицедержателя.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. № 371006, кл. В 21J 13/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП | 1970 |

|

SU265847A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Устройство для крепления инструмента в штампе | 1977 |

|

SU683838A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Устройство для изготовления таблеток в лабораторных условиях | 1985 |

|

SU1232498A1 |

VUS. 1

.

Авторы

Даты

1976-10-30—Публикация

1974-12-24—Подача