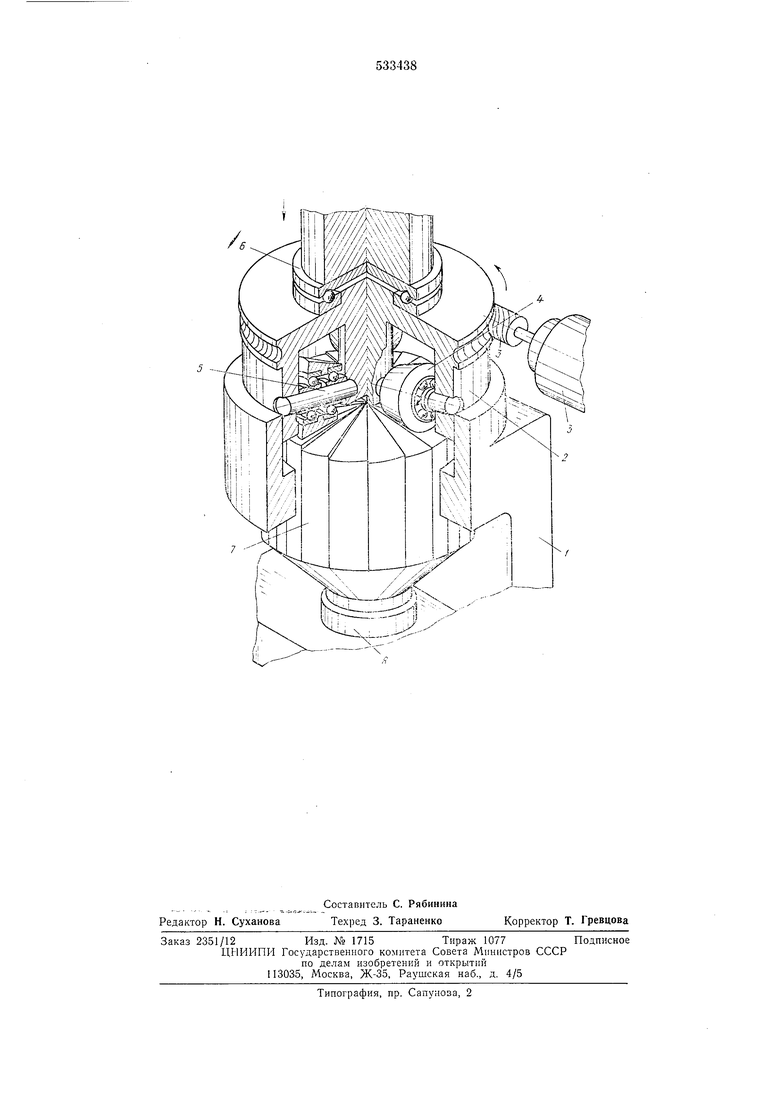

Штамп работает следующим образом.

Усилие деформации через упорный подшипник 6 передается на стакан 2. Одновременно с этим от электродвигателя через червячный редуктор привода 3 осуществляется вращение стакана 2 относительно собственной оси. При перемещении стакана 2 в вертикальном направлении от усилия деформации и его вращении нроисходит обкатка коническими роликами 4 по торцовым поверхностям клиновых секторов 7. При обкатке конические ролики 4 поочередно передают усилие деформации на клиновые секторы 7. Перемещаясь от усилия деформации относительно друг друга в вертикальном направлении, клиновые секторы 7 формируют рабочую фигуру заготовки 8 по участкам. Наклонные поверхности клиновых секторов 7, каждая из которых превышает последующую в направлении вращения стакана 2 на величину, равную величине неремещения сектора 7 за время воздействия на него конического ролика 4, обеспечивает плавность и равномерность обкатки конических роликов в процессе работы. После получения в заготовке 8 рабочей фигуры заданной глубины перемещение стакана 2 в вертикальном направлении прекращают и осуществляют калибровку рабочей фигуры дополнительным вращением стакана 2.

Эффективность применения штампа в производстве достигается за счет создания волнообразного характера распределения деформации по участкам рабочей фигуры заготовки, что обеспечивает полное затекание материала заготовки в труднозаполняемые участки и позволяет получить значительные удельные деформации при малых рабочих усилиях.

Формула изобретения

1.Штамп для горячей штамповки поковок, содержащий верхнюю и нижнюю плиты со смонтированными на них соответственно пуансонодержателем с соосно установленным пуансоном и матрицей, выполненными в виде набора радиально размещенных клиновых секторов, отличающийся тем, что, с целью повышения качества заготовок, он снабжен установленным между верхней плитой и нуаисонодержателем упорным подшипником, при этом пуансонодержатель выполнен в виде концентрично установленных между собой корпуса с кольцевой внутренней проточкой и приводного стакана, размещенного в проточке корпуса с возможностью вращения вокруг своей продольной оси и перемещения вдоль нее, имеющего кольцевую полость под тела качения, установленные радиально в закрепленных в стакане осях, а клиновые секторы пуансона смонтированы с возможиостью относительного перемещения в продольном направлении.

2.Штамп по п. 1, отличающийся тем, что тела качения выполнены в впде конических роликов, оси которых наклонены к продольной осп штампа под углом, равным углу конусности роликов.

3.Штамп по пп. 1 и 2, отличающийся тем, что торцовые поверхности клиновых секторов пуансона выполнены наклонными с углом подъема в направлении вращения стакана.

Источники информации, припятые во внимание при экспертизе:

1.Патент США 3643483, кл. В 21D 26/02, 1970.

2.Авт. св. 249906, кл. В 21J 13/02, 1969.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей штамповки поковок | 1975 |

|

SU562370A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Штамп для резки труб на заготовки | 1980 |

|

SU1011341A1 |

| Штамп совмещенного действия | 1981 |

|

SU1123770A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 1990 |

|

RU1751913C |

Авторы

Даты

1976-10-30—Публикация

1975-05-16—Подача