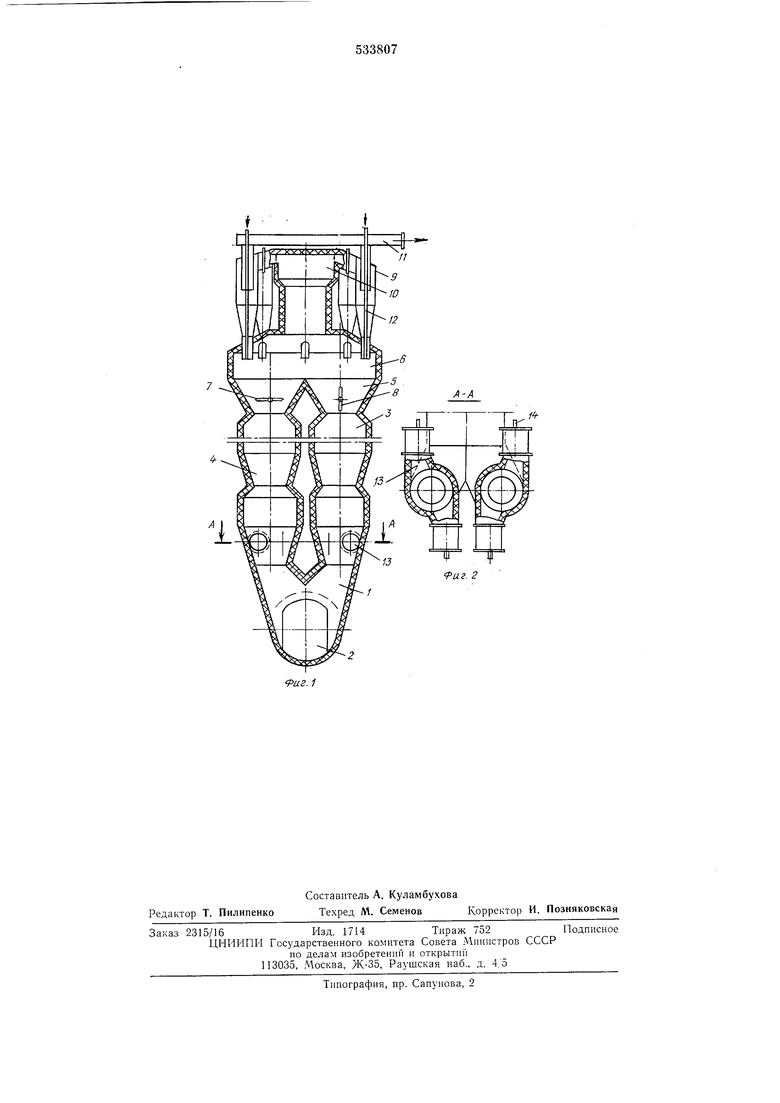

подачи материала (на чертеже не показан), обеспечивающий поступление материала равномерно во все течки 12.

Далее материал поступает в общий бункер бив зависимости от расположения поворотных шиберных затворов 7 и 8 поступает в одну из ветвей установки.

В той ветви, где шиберный затвор 8 полностью открыт, имеет место режим тепловой подготовки материала и скорости газового потока в горловине входной течки 5 выше скорости питания частиц материала, и материал забрасывается в сторону входной течки с перекрытым шиберным устройством 7, где благодаря снижению скоростей газового потока в ветви имеет место перемещение материала из верхних камер для теплообмена 3 в нижележащие камеры.

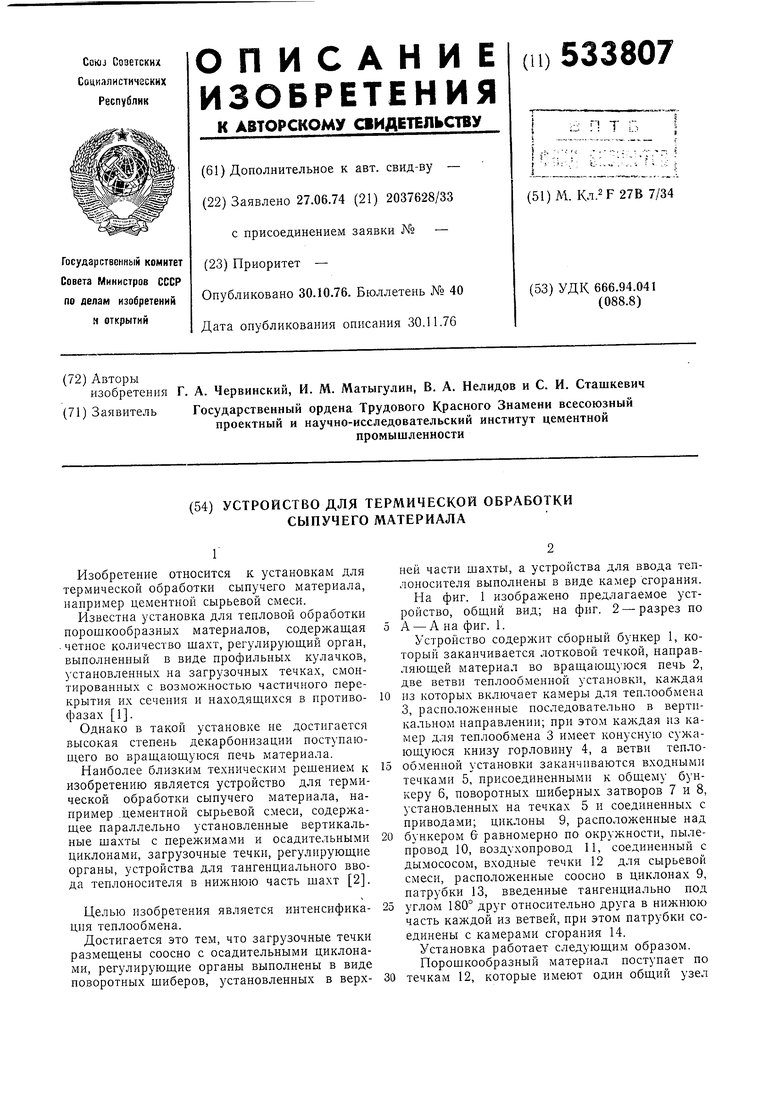

Материал, попадающий в самые нижние камеры теплообмена, подвергается интенсивной тепловой обработке газовым потоком, поступающим из патрубков 13 от камер сгорания 14, который смещивается с горячим газом, поступающим из вращающейся печи 2. В нижних камерах процесс декарбонизации сырьевой смеси достигает 90% и выше.

Отходящие газы по мере подъема их вверх по ветвям установки отдают тепло поступающему навстречу ему материалу и через пылепровод 10 поступают в циклоны 9, где уловленную циклонами пыль возвращают в бункер 6 установки, при этом газы удаляются через воздухопровод 11.

Предлагаемая установка для термической обработки сыпучего материала обеспечивает высокую степень декарбонизации сырьевого материала до поступления его во вращающуюся печь.

Формула изобретения

Устройство для термической обработки сыпучего материала, нанример цементной сырьевой смеси, содержащее параллельно установленные вертикальные шахты с пережимами и

осадительными циклонами, загрузочные течки, регулирующие органы, устройства для тангенциального ввода теплоносителя в нижнюю часть шахт, отличающееся тем, что, с целью интенсификации теплообмена, загрузочные течки размещены соосно с осадительными циклонами, регулирующие органы выполнены в виде поворотных щиберов, установленных в верхней части шахт, а устройства для ввода теплоносителя выполнены в виде

камер сгорания.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 410227, кл. F 27В 25/00, 1971.

2.Забродский С. С. Высокотемпературные установки с псевдоожиженным слоем, М.,

«Энергия, 1971, с. 46, рис. 2-2 (прототип).

i-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

Авторы

Даты

1976-10-30—Публикация

1974-06-27—Подача