Изобретение относится к устройствам для тепловой обработки порошкообразных материалов и может быть использовано/например, при производстве цемента по сухому способу для нагревания и частичной декарбонизации сырьевой смеси перед ее поступлением во вращающуюся печь.

Известно устройство для тепловой обработки тонкодисперсного материала, содержащее вращающуюся печь и запечный теплообменник, состоящий из шихты и циклонов, соединенных между собой газоходами и течками. В этом устройстве материал из первого по ходу газов циклона подается в шахту по нескольким течкам через отверстия в ее куполе 1.

Недостаток устройства - неравномерное распределение материала, поступающего в шахту по ее поперечному сечению,которое осуществляется только за счет размыва струй падающего материала восходящим газовым потоком при его скорости 5-10 м/с.

Наиболее близким техническим решением к изобретению является устройство для тепловой обработки тонкодисперсных материалов, содержгицее вращающуюся печь, запечный теплообменник, состоящий из шахты и циклонов, соединенных между собой газоходами и течками, распределитель материала. -В этом устройстве сырьевая смесь из циклонов первой по ходу газов ступени подается в верхнюю, расширенную часть шахты, а распределитель материала по сечению шахты выполнен в виде установленных подтечкаМи специальных рассекателей прямоугольной формы, наклоненных несколько вниз и развернутых вокруг своей оси на 10-60 2.

Недостатком данного устройства является то, что сырьевая смесь по поперечному сечению шахты распределяется неравномерно, что приводит к снижению термического КПД запечного теплообменника и невысокой производительности установки в целом.

Цель изобретения - повышение термического КПД запечного теплообмен ика и увеличение производительности устройства.

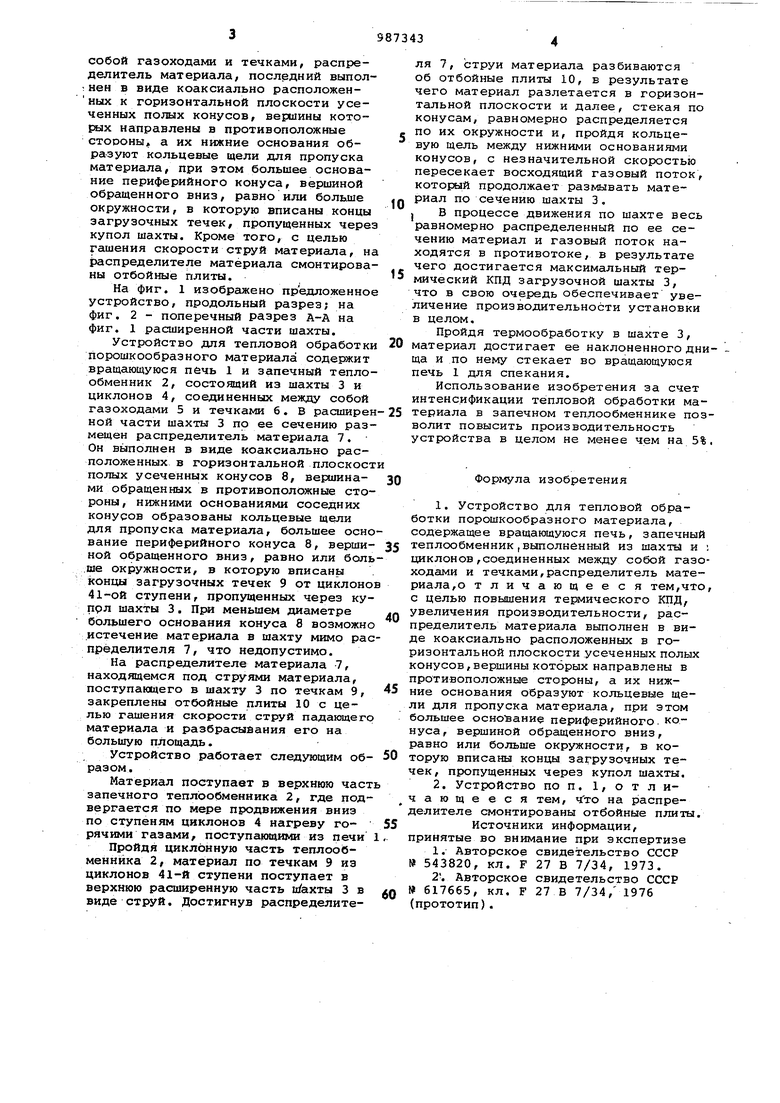

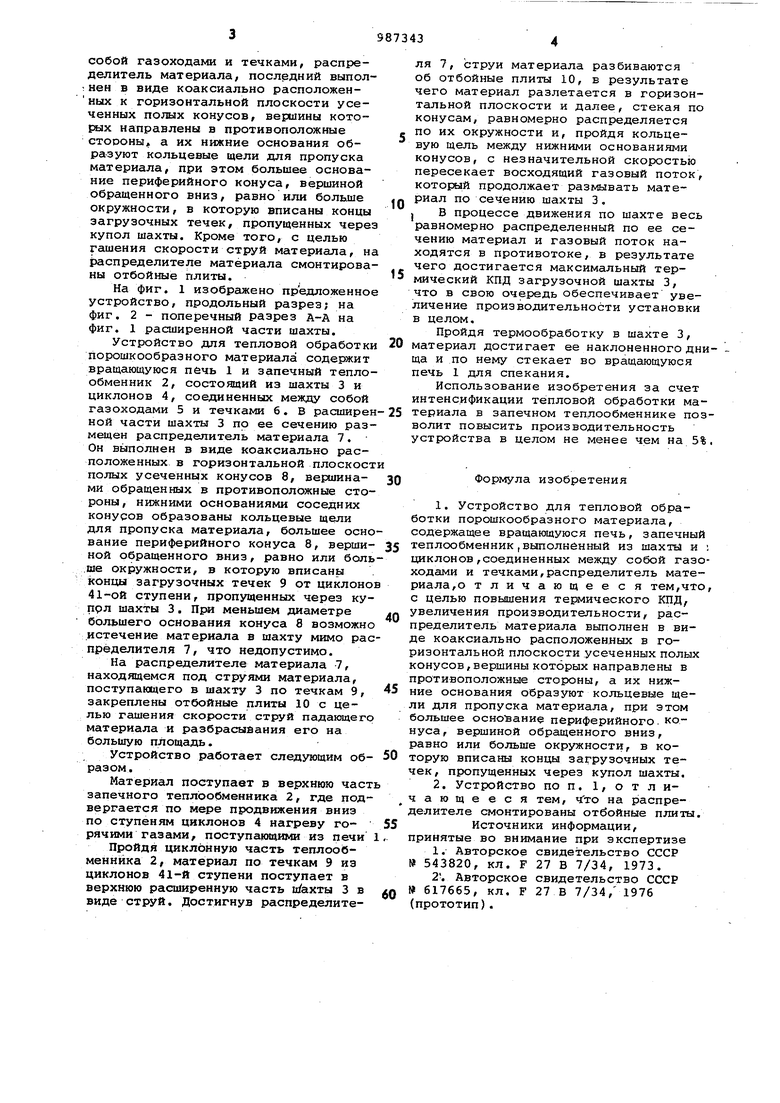

Поставленная цель достигается тем, что в устройстве для тепловой обработки порсянкообразного материала, содержащем вращающуюся печь, запечный теплообменник, выполненный из шахты и циклонов, соединенных между собой газоходами и течками, распределитель материала, последний выпол:нен в виде коаксиально расположенных к горизонтальной плоскости усеченных полых конусов, вершины которых направлены в противоположные СТОРОНЫ, а их нижние основания образуют кольцевые щели для пропуска материала, при этом большее основание периферийного конуса, вершиной обращенного вниз, равно или больше окружности, в которую вписаны концы загрузочных течек, пропущенных через купол шахты. Кроме того, с целью гашения скорости струй материала, на распределителе материала смонтированы отбойные плиты. На фиг. 1 изображено предложенное устройство, продольный разрез; на фиг. 2 - поперечный разрез А-А на фиг. 1 расширенной части шахты. Устройство для тепловой обработки порошкообразного материала содержит вращающуюся печь 1 и запечный теплообменник 2, состоящий из шахты 3 и циклонов 4, соединенных между собой газоходами 5 и течками 6, В расширен ной части шахты 3 по ее сечению размещен распределитель материала 7. Он выполнен в виде коаксиально расположенных в горизонтальной плоскост полых усеченных конусов 8, вершинами обращенных в противоположные стороны, нижними основаниями соседних конусов образованы кольцевые щели для пропуска материала, большее осно вание периферийного конуса 8, вершиной обращенного вниз, равно или боль ,ше окружности, в которую вписаны концы загрузочных течек 9 от циклоно 41-ой ступени, пропущенных через купрл шахты 3. При меньшем диаметре большего основания конуса 8 возможно истечение материала в шахту мимо рас пределителя 7, что недопустимо. На распределителе материала 7, находящемся под струями материала, поступающего в шахту 3 по течкам 9, закреплены отбойные плиты 10 с целью гашения скорости струй падающего материала и разбрасывания его на большую площадь. Устройство работает следующим образом. Материал поступает в верхнюю част запечного теплообменника 2, где под вергается по мере продвижения вниз по ступеням циклонов 4 нагреву горячими газами, поступающими из печи Пройдя циклонную часть теплообменника 2, материал по течкам 9 из циклонов 41-й ступени поступает в верхнюю расширенную часть и/ахты 3 в виде струй. Достигнув распределителя 7, струи материала разбиваются об отбойные плиты 10, в результате чего материал разлетается в горизонтальной плоскости и далее, стекая по конусам, равномерно распределяется по их окружности и, пройдя кольцевую щель между нижними основаниями конусов, с незначительной скоростью пересекает восходящий газовый поток, который продолжает размывать материал по сечению шахты 3. В процессе движения по шахте весь равномерно распределенный по ее сечению материал и газовый поток находятся в противотоке, в результате чего достигается максимальный термический КПД загрузочной шахты 3, что в свою очередь обеспечивает увеличение производительности установки в целом. Пройдя термообработку в шахте 3, материал достигает ее наклоненного днища и по нему стекает во вращающуюся печь 1 для спекания. Использование изобретения за счет интенсификации тепловой обработки материала в запечном теплообменнике позволит повысить производительность устройства в целом не менее чем на 5%. Формула изобретения 1.Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, запечный теплообменник(Выполненный из шахты и ; циклонов,соединенных между собой газоходами и течками,распределитель материала, о тличающееся тем,что, с целью повышения термического КПД, увеличения производительности, распределитель материала выполнен в виде коаксиально расположенных в горизонтальной плоскости усеченных полых конусов,вершины которых направлены в противоположные стороны, а их нижние основания образуют кольцевые щели для пропуска материала, при этом большее основание периферийного. конуса , вершиной обращенного вниз, равно или больше окружности, в которую вписаны концы загрузочных течек, пропущенных через купол шахты. 2.Устройство по п. 1, о т л ичающееся тем, что на распределителе смонтированы отбойные плиты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 543820, кл. F 27 В 7/34, 1973. 2. Авторское свидетельство СССР I 617665, кл. F 27 В 7/34, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкового материала | 1990 |

|

SU1792509A3 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-10—Подача