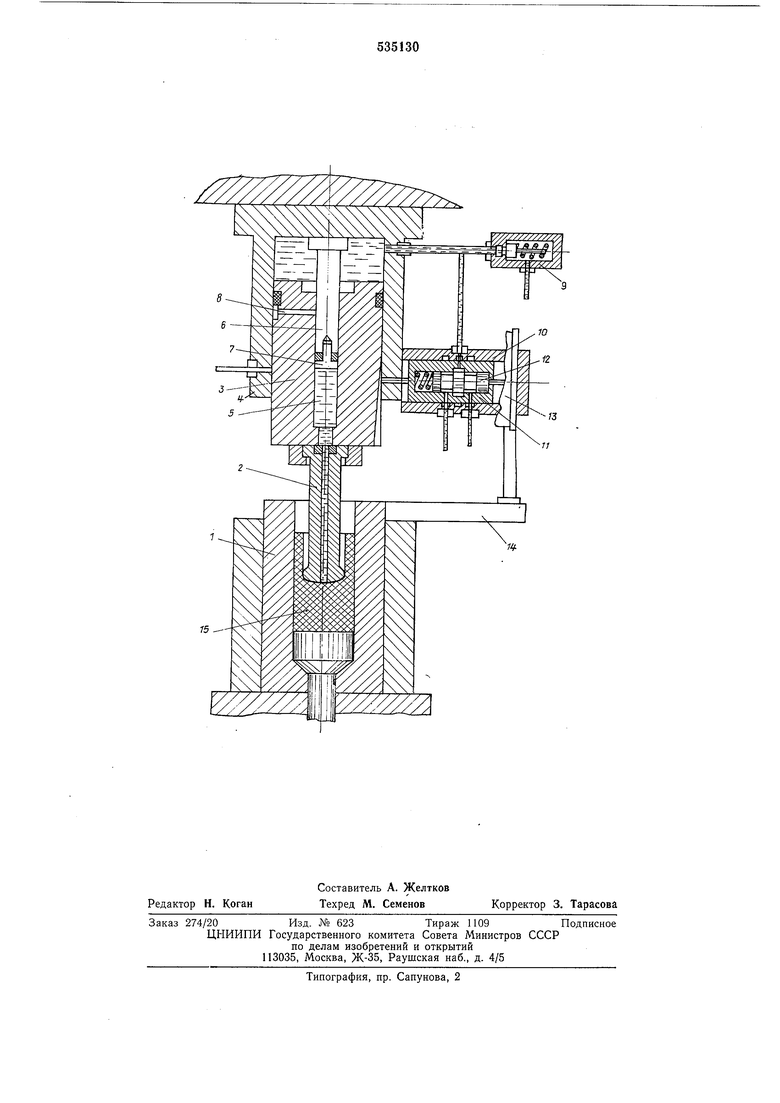

нагрузки. Таким образом известный штамп не нозволяет получать широкую номенклатуру качественных изделий. Недостатком известного штампа является также значительный расход смазочной жидкости. Для расширения номенклатуры и повышения качества нолучаемых изделий, а также уменьшения расхода гидросмазки за счет возможности нодачи ее в зону деформирования но заданной программе предлагаемый штамп снабжен силовым цилиндром низкого давления с подвижным нлунжером, а также устройством управления скоростью движения последнего, соединенным магистралью с силовым цилиндром низкого давления, пуансон закреплен на подвижном нлупжере, а емкость с гидросмазкой образована стенками нолости, выполненной в подвижном плунжере и торцом входящего в эту нолость штока, жестко закрепленного внутри цилиндра низкого давления. Устройство управления скоростью движения подвил :ного плунжера содержит установленную с возможностью взаимодействия с последним подвижную втулку с золотником, размещенную в индивидуальном корнусе, укрепленном на силовом цилиндре низкого давления, а также жестко связанный с матрицей копир, установленный с возможностью взаимодействия с золотником. На чертеже ноказан щтамп в разрезе. Штамп содержит матрицу 1, закрепленную на столе пресса, пуансон 2 с выполненным в нем каналом для выхода смазки, который закреплен на подвижном плунжере 3, имеющем возможность перемещения в вертикальном направлении в силовом цилиндре 4 низкого давления, прикрепленном к нодвижной траверсе пресса. В подвижном пл)нжере 3 вынолнена полость 5, в которую входит шток 6 с уплотнением 7, рассчитанным на давление, нревышающее сопротивление металла деформированию. Шток 6 жестко закреплен внутри цилиндра 4. Стенки нолости 5 и торец штока 6 образуют емкость с гидросмазкой высокого давления. В нлунжере 3 выполнено отверстие 8 для заполнения полости 5 гидросмазкой. Цилиндр 4 снабжен регулируемым предохранительным клапаном 9 и соединен магистралью с устройством управления скоростью движения подвижного плунжера 3, которое выполнено в виде гидрокопировального устройства, состоящего из корпуса 10, подвижной втулки 11 и золотника 12, установленного с возможностью перемещения копиром 13, жестко связанным с матрицей 1 держателем 14. Предохранительный клапан 9 предназначен для выпуска жидкости из цилиндра 4 в том случае, если не срабатывает унлотнение 7 высокого давления и давление в цилиндре 4 возрастет выше допустимого. Обратная связь следящего устройства с золотником 12 осуществляется с помощью втулки И, палец которой входит в наклонный вырез плунжера 3. В исходном положении траверса пресса поднята вверх, нлупжер 3 опущен вннз, копир 6 13 не касается пальца золотника 12. В этом поло кении (крайнем нравом) золотника 12 открыт канал цилиндра 4 на выпуск жидкости от обратного хода пресса. Работа штампа осуществляется следующим образом. В то время как траверса пресса постоянно опускается вниз, нуансон 2 приближается к заготовке 15 и несколько вдавливается в нее, запирая выход смазки из канала. Усилие от сопротивления металла деформированию воспринимается гидросмазкой в полости 5, при этом давление смазки возрастает. Копир 13 приближается к золотнику 12 и смещает его влево, перекрывая тем самым канал выхода ясидкости из цилиндра 4, поэтому часть усилия от пуансона 2 воспринимается также запертой жидкостью низкого давления в цилиндре 4. Затем конир 13 смещает золотник 12 дальше влево, открывая выход жидкости из цилиндра 4 на слив; ее давление падает, и плунжер 3 под действием усилия пресса начинает двигаться вверх относительно цилиндра 4. Шток 6 вдвигается в нолость 5 и сжимает смазку до давления, несколько превышающего в данный момент нормальное давление металла на пуансон 2. Смазка нри этом начнет выходить из-под пуансона 2. К этому времени угловой вырез движущегося нлунжера 3 дает возможность втулке 11 сдвинуться влево и перекрыть золотником 12 свободный выход жидкости из цилиндра 4. Давление ее возрастает и передает усилие через плунжер 3 на пуансон 2, который, в свою очередь, внедряется дальше в металл заготовки 15. Одновременно с этим копир 13 в соответствии с записанной на нем программой в виде линии заданной конфигурации постоянно (но мере хода траверсы пресса вниз) нажимает на палец золотника 12, открывая выход жидкости из цилиндра 4. При этом угловой вырез плунжера 3 постоянно (по мере движения плунжера 3 относительно цилиндра 4) закрывает его. Шток 6 выдавливает запрограммированное количество смазки в зазор между пуансоном 2 и металлом заготовки 15. После завершения цикла штамповки траверса пресса поднимается вверх, копир 13 освобождает золотник 12, который открывает канал на выпуск жидкости в цилиндр 4, плунжер 3 опускается вниз, шток 6 выходит из полости 5, которая заполняется смазкой через отверстие 8 в плунжере 3, совмещенное с соответствующим отверстием в цилиндре 4, и штамп принимает исходное положение. Таким образом штамп обеспечивает подачу мазочной жидкости в контактную область интрумента и деформируемого металла по заанее заданной нрограмме, допускающей реулировку количества подаваемой смазки в ироких пределах, что, в свою очередь, обесечивает расширение номенклатуры получаеых изделий, повышение их качества, а также окращение выхода смазочной жидкости.

Формула изобретения

1. Штамп для объемной штамповки, содержащий матрицу, пуансон и расположеиную над нерабочим торцом последнего емкость с гидросмазкой, соединенную с зоной деформирования посредством выполненного в пуансоне канала, отличающийся тем, что, с целью расширения номенклатуры и повышения качества получаемых изделий, а также уменьшения расхода гидросмазки за счет возможности иодачи ее в зону деформирования по заданной программе, он снабжен силовым цилиндром низкого давления с подвижным плунжером, а также устройством управления скоростью движения последнего, соединенным магистралью с силовым цилиндром низкого давления, пуансон закреплен па подвижном плунжере, а емкость с тидросмазкой образована стенками полости, выполпепной в подвижном плунжере, и торцом входящего в эту

полость штока, жестко закрепленного внутри цилиндра низкого давления.

2. Штамп по п. 1, отличающийся тем, что устройство управления скоростью двил еПИЯ подвижного плунжера содержит устаиовленную с возможностью взаимодействия с последним подвижную втулку с золотником, размещенную в индивидуальном корпусе, укреплеииом па силовом цилиндре низкого давления, а также жестко связанный с матрицей копир, установленный с возможностью взаимодействия с золотником.

Источиики информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 103342, кл. В 21D 26/04, 12.10.55.

2.Авторское свидетельство СССР № 227966, кл. В 21С 23/08, 23.01.67.

3.Авторское свидетельство СССР № 234833, кл. В 2IJ 5/04, 28.10.66.

4.Авторское свидетельство СССР №453221, кл. В 21D 37/18, 10.08.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU292727A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Универсальный гибочный штамп | 1978 |

|

SU766706A1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

| Устройство для горячего деформи-РОВАНия | 1979 |

|

SU846044A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ В ЗОНУ ДЕФОРМИРОВАНИЯ | 1972 |

|

SU453221A1 |

| Штамп для чистовой вырезки | 1972 |

|

SU464362A1 |

Авторы

Даты

1976-11-15—Публикация

1974-02-14—Подача