(54) ШТАМП ДЛЯ ПОПЕРЕЧНОГО ВЫДАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Штамп для поперечного выдавливания | 1986 |

|

SU1386349A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU996033A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп для закрытой объемной штамповки | 1977 |

|

SU676374A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

I

Изобретение относится к обработке металлов давлением, а именно к штампам для объемного Деформирования металлов.

Известен штамп для поперечного выдавливания, содержаший подвижную плиту со смонтированными на ней пуансоном и подпружиненной относительно нее полуматрицей, а также неподвижную плиту со смонтированнььм на ней противопуансоном, под. вижную опору с установленной на ней второй полуматрицей и силовые цилиндры с системой их -питания, штоки которых контактируют с указанной подвижной опорой I.

Недостатками известного штампа является невысокое качество изделий и низкая производительность.

Цель изобретения - повышение качества изделий и производительности.

С этой целью штамп, содержащий подвижную плиту со смонтированными на ней пуансоном и подпружиненной-относительно нее полуматрицей, а также неподвижную плиту со смонтированным на ней противопуансоном, подвижную опору с установленной на ней второй полуматрицей и силовые цилиндры с системой их питания, штоки

которых контактируют с указанной подвижной опорой, снабжен охватывающей пуансон втулкой, установленной с возможностью взаимодействия с полуматрицей, смонтированной на подвижной плите, а также установленными в системе питания силовых цилиндров золотником и двумя предохранительными клапанами с различной величиной давления их срабатывания.

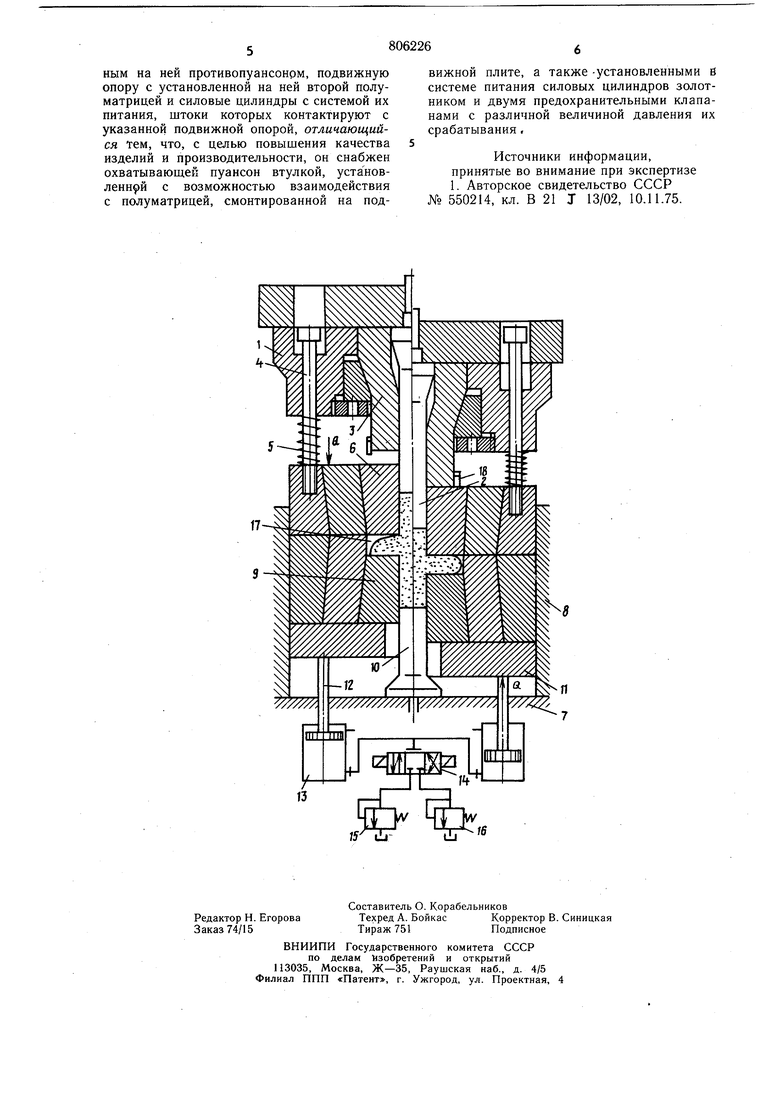

На чертеже показан предлагаемый

штамп, разрез.

Штамп содержит смонтированный на верхней подвижной плите 1 пуансон 2 с охватывающей .его втулкой 3, а также присоединенную к плите 1 посредством пальцев 4 и подпружиненную пружинами 5 верхнюю полуматрицу 6. На нижней неподвижной плите 7 смонтирован конвейер 8, в котором с возможностью вертикального перемещения установлена нижняя полу.матрица 9. В вертикальной сквозной полости

лолуматрицы 9 размещен противопуансов 10, опирающийся на плиту 7. В штампе имеется подвижная опора, выполненная в виде кольца И, поддерживающего нижнюю полуматрицу 9 и опирающегося на штоки 12

силовых гидравлических цилиндров 13, установленных над плитой 7. В системе питания гидравлических цилиндров параллельно, через золотник 14 (перемещающийся клапан с электроуправлением), установлены два предохранительных клапана 15 и 16. Они настроены таким образом, что один из них - клапан 16 рассчитан на меньщее значение давления срабатывания, чем максимальное давление в цилиндрах 13, достаточное для создания усилия 0, предотвращающего раскрытие полуматриц 6 и 9 и увеличение высоты поперечной полости 17.

Штамп работает следующим образом.

Заготовку, преимущественно холодную, устанавливают на торец противопуансона 10 в вертикальную полость полуматрицы 9, находящейся в этот момент в своем верхнем положении, в верхнее исходное положение приведена также и подвижная опора - кольцо 11 со связанными с ним частями. Переключением золотника 14 в систему питания цилиндров 13 включен предохранительный клапан 15, с больщим давлением срабатывания.

При рабочем ходе плита 1, пуансон 2 и полуматрица 6 движутся вниз. Вначале полуматрица 6 входит в контейнер 8, центрируется и соприкасается с нижней полуматрицей 9, образуя при смыкании поперечную полость 17. Одновременно входит в соприкосновение с заготовкой и пуансон 2, который перемещается до контактирования своим опорным торцом с опорной частью плиты 1. При дальнейщем ее опускании сжимаются пружины 5, луансон 2 деформирует заготовку и металл заполняет полость 17. Клапан 15 поддерживает такое давление в цилиндрах, которое достаточно для удержа(1ия в неподвижном состоянии полуматриц 9 и 6, т. е. для создания и приложения в нижней полуматрице 9 усилия, превыщающего усилие Q зажатия полуматриц 6 и 9, создаваемого пружинами 5. После перемещения в полость 17 из верхней части заготовки металла, достаточного для заполнения половины объема полости 17, завершается первый этап выдавливания, и втулка 3 входит в соприкосновение с верхним торцом верхней полуматрицы 6. К концу первого этапа за счет односторонней подачи заполняется нижняя часть полости 17 (активные углы), а заполнения элементов верхней полуматрицы (пассивных углов) не происходит. Датчик 18, фиксирующий перемещение пуансона 2 и момент соприкосновения толкающей втулки 3 с полуматрицей 6, подает сигнал на переключение золотника 14, включающего в работу клапан 16 с меньщим значением давления срабатывания.

При дальнейщем опускании пуансона 2 и втулки 3 синхронно с ними движутся вниз и полуматрицы 6 и 9 вместе с поперечной полостью 17, высота которой остается неизменной. Жидкость в цилиндрах перепускается через клапан 16, что обеспечивает зажатие полуматриц усилием Q- В полость 17 поступает металл только из нижней, ранее недеформированной части заготовки, что позволяет добиться заполнения верхней части полости, элементов, выполненных на торце, верхней полуматрицы 6 и обеспечить более качественное заполнение поперечной полости.

После окончания выдавливания плита 1 поднимается вверх и части щтампа возвращаются в исходное положение. Удаление готового изделия производится перемещением пуансона 2 или противопуансона 10, в зависимости от того, в какой полуматрице остается изделие. В дальнейщем цикл щтамповки повторяется.

Переключение золотника 14 в процессе щтамповки может быть произведено и подачей сигнала от реле давления (на чертеже не показан), устанавливаемого в полости цилиндров 13.

На втором этапе деформирования добиваются регулировки изделия Q посредством регулирования давления в цилиндрах 13 воздействием на клапан 16 копира (на чертеже не приведен), прикрепленного к подвижной части.

Таким образом, в щтампе обеспечивается деформирование с последовательной двусторонней подачей металла в очаг деформации - в поперечную полость, благодаря чему улучщается степень и качество заполнения полости, повыщается точность изделий и устраняется необходимость их последующей доработки. Зона максимального упрочнения в сечении утолщения смещается к его средней части, благодаря чему снижается неоднородность структуры и степени упрочнения по сечению изделий, что способствует повыщеНию эксплуатационных свойств щтампуемых изделий.

Изменение направления подачи металла позволяет превратить действие сил ,трения из негативного или пассивного в активо ное, что способствует наиболее качественному заполнению металлом сложной конфигурации закрытой полости. Качественное заполнение как элементов верхней полуматрицы, так и элементов - нижней полуматрицы обеспечивается заполнением на первом этапе щтамповки половины объема поперечной полости.

В штампе возможно выдавливание отростков или фланцев, имеющих больщую толщину в периферийной части (у кромки) расширяет номенклатуру изделий.

Формула изобретения

Штамп для поперечного выдавливания, 5 содержащий подвижную плиту со смонтированными на ней пуансоном и подпружиненной относительно нее полуматрицей, а также неподвижную плиту со смонтирован

Авторы

Даты

1981-02-23—Публикация

1978-11-27—Подача