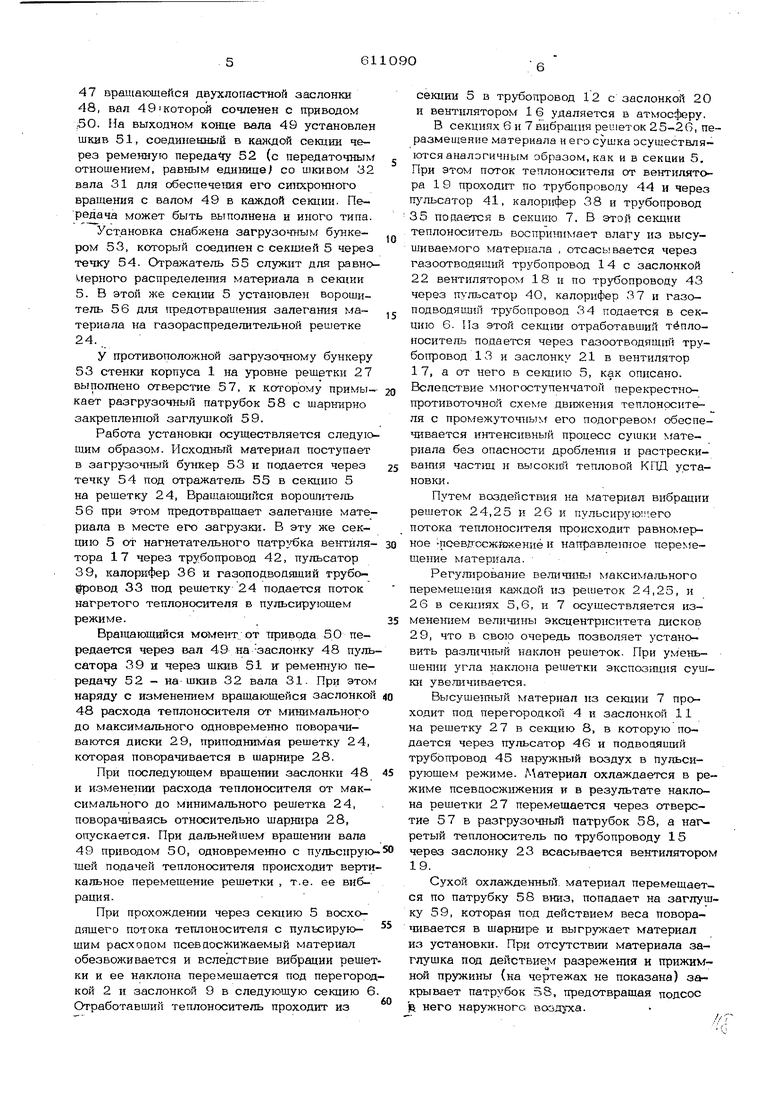

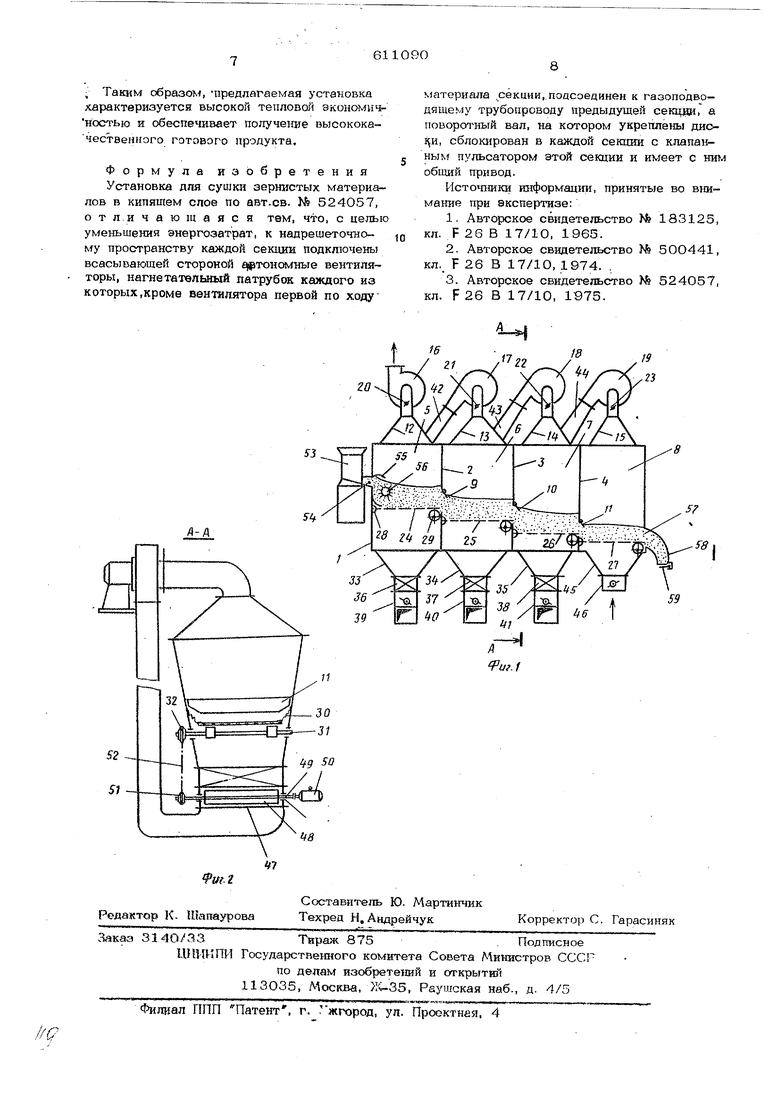

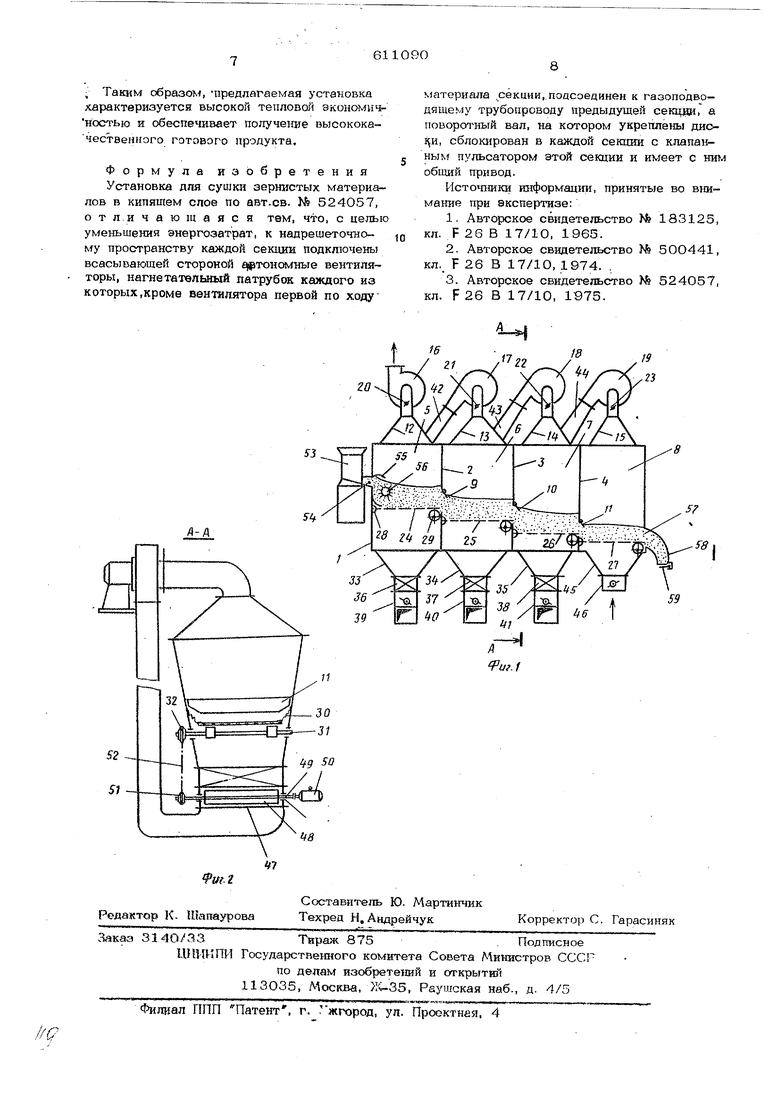

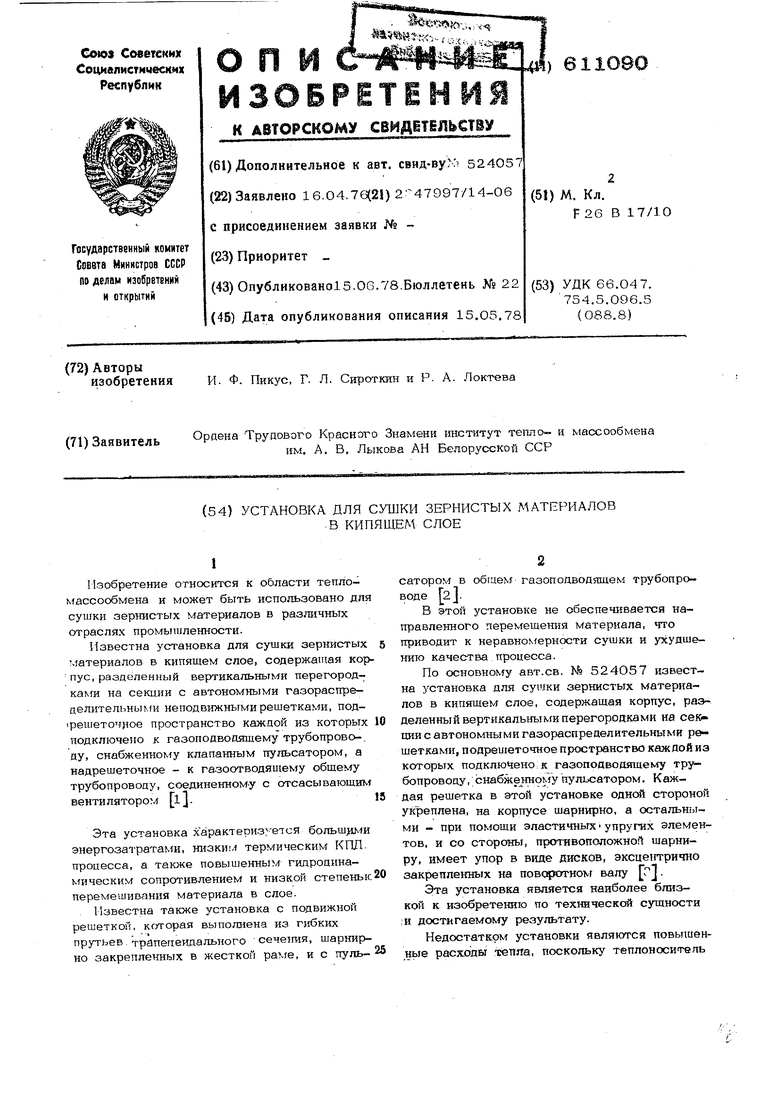

используется в каждсй секции однократно, а отработавший поток его, обладающий срав нительно большим потенциалом сушки и повышенной температурой, выбрасывается в атмосферу. В известной установке материал в каждой секции обрабатывается сухим нагретым теплоносжтелем, а сушка протекает интенсивно в условиях пульсирующего кипящего слоя, это приводит к тому, что в зернах материала Morj возникать нерелаксируемые напряжения, приводящие к растрески ванню частиц и ухудшению качества высушиваемого материала. Кроме того, работа известной установки связана с повышенным гидродинамическим сопротивлением, посколь ку вибрация газораспределительных решеток обеспечивается самим пульснругаиим потоком теплоносителя, потеря напора которого при этом Неизбежна, что в свою очередь обуславливает повышенные энергозатраты на сушку. Уменьшение энергозатрат обеспечивается за счет того, что в предлагаемой устано ке к надрешеточному пространству каждой сею1ии подключены всасывакяцей стороной автономные вентиляторы, нагнетательный патрубок каж,аого из которых, кроме первой по ходу материала секции, подсое.цинен к га зоподводящек у трубопроводу предыдущей сек ции, а поворотный вал, на котором укрепле. ны диски, сблокирован в каясдой секции с клапанным пульсатором этой секции и имеет с ним общий привод. Таким образом, fe предлагаемой установ ке кспользуетсА перекрестно-протнвоточная схема B3ajfMHoro перемешегшя высушиваемого материала и теплоносителя, что позволяет, во-первых, сущестн5енно ( повысить тепловой и сушильньпТ: КПД. процесса {в резуль тате резкого уменьше1шя количества продуBae,foro через установку возд}ха и сюскенпя его конечной температуры) н, во-вторых, уменьшить опасность растрескивания зерен материала и ухудшения их качества. Такой I положительный эффектпостигаегсябезснилсени интенсивности сушки, так как - насыщение те лоносителя влагой в условиях га1пящего слоя мало, а тебуемый температурный режим обеспечивается промежуточным- подогревом теплоносителя в калориферах, выполненных в каждой секции установки. Противоточное движение высушиваемого материала теплоносителя, при котором происходит постепенное увлажнешге последнего, способствует более мягкому режиму сушки, особенно в первых секциях установки, где вероятность растрескивания частип материала велика. Вследствие синхронного вращения дисков и. пульсат ора в каждой секции обеспечиваегся равномерное псевцосжижение материа ла при меньшеNf гидравлическом сопротнвле5ПШ слоя и более равномерной сушке. Fla фиг. 1 схематически изображена предлагаемая четырехсекиионная установка, прадольный разрез; на фиг. 2 - разрез по А-А на фиг. 1. Установка для сушки зернистых материалов содержит корпус 1, разделен}1ЫЙ тремя вертикальными перегородкакги 2-4 на секции 5-7 для сушки и секцию 8 для охлаждения. Нижние края перегородок 2-4 снабжень шарнирно закрепленкыми заслонками 9-11 для регултфовашш величины сечения прохождению материала из секции в секцию. Верхняя расширяющаяся часть каждой соединена газоотводяцщми трубопроводами 12-15 с вентиляторахш 16-19. Внутри каждого трубопровода 12-15 установлены заслонки 20-23 для регул фования напора теплоносителя в секциях. В каждой секции установлены газораспределительные решетки 24-27 на различной высоте - ка { да я-последуюшая решетка по направлению движения материала расположена токе предыдущей .на 50-200 мм для обеспечения направле1шого движения материала из сеш1ии в секцию. Каждая из решеток 24-27 с одной стЪроны с помощью шарнира 28 прикреплена к корпусу 1, а с противоположной опирается на поворотные диски 2 9 для изменения угла ншадона решеток от О до 10 . Кроме того, решетки для обеспечения подвижности в вертикальном направлении и герметичности по периметру соединень; с корпусом 1 упругими элементами 30, выполненными например, из резины. Диски 29 закреплены эксцентрично с perгуяируемым эксцентриситетом на поворотном валу 31, который снабжен приводным шкивом 32. Величина наклона каждой решетки зависит от величинь; эксцентриситета и диаметра дисков 29. Нижняя часть секций 5-7 соединена с газоподводящими трубопроводами 33-35, в которых установлены калориферы 36-38 для нагрева теплоносителя до 120-160 С и пульсаторы .39-41 для создания пульсирующего- потока теплоносителя с частотой 21 5 Гц. Каждый из пульсаторов соединен трубопроводами 42-44 с нагнетательными патрубкак-га вентиляторов 1 7-1 9. Нижняя часть секции а соединена с подводящим наружный воздух трубопроводом 45, в котором установлен пульсатор 46 для создания пульсирующего потока охлаждающего агента с частотой,5-15 Гц. Пульсаторы 39,40,41 и 46 выполнешл в виде размещенной в цилиндрической втулке 47враи ающейся двухлопастной заслонки 48, вал 49-КотороЯ сочленен с приводом ;50. На выходном ко1ще вала 49 установлен шкив 51, соединенный в калсдой секции через ременнуго переда 1у 52 (с передаточныкг отноше1гаем, равным едниипе со шкивом 32 вала 31 для обеспечения его cmixpoHiioro вращения с валом 49 в каждой секции. Передача может быть выполнена и иного типа. Установка снабжена загрузочным бункером 53, который соединен с секцией 5 через течку 54. Отражатель 55 служит для равноиерного распределения материала в секции 5. В этой же секции 5 установлен ворошитель 56 для предотвращен1Ш залегания ма териала на газораспределительной решетке 24. У противоположной загрузочному бункеру 53 стенки корпуса 1 на уровне решетки 27 выполнено отверстие 57, к которому примыкает разгрузочный патрубок 58 с шарннрно закреплетюй заглушкой 59. Работа установки осуществляется следую щим образом. Исходный материал поступает в загрузочный бункер 53 и подается через течку 54 под отражатель 55 в секцию 5 на решетку 24, Вращающийся вороиттель 56 при этом предотвращает залегага1е материала в месте его загрузки. В эту же секцию 5 от нагнетательного патрЗ ка вентилятора 17 через трубопровод 42, пульсатор 39, калорифер 36 и газоподводящий трубопровод 33 под решетку 24 подается поток нагретого теплоносителя в пульсирующем режиме. Вращающийся момент от Тфивода 50 передается через вал 49 на заслонку 48 пуль сатора 39 и через шкив 51 w ременную передачу 52 - на шкив 32 вала 31. При этом наряду с изменением вращающейся заслонкой 48расхода теплоносителя от минимального до максимального одновременно поворачиваются диски 29, приподнимая решетку 24, которая поворачивается в шарнире 28. При последующем вращении заслонки 48 и изменении расхода теплоносителя от максимального до минимального решетка 24, поворачиваясь относительно шарнира 28, опускается. При дальнейшем вращении вала 49приводом 50, одновременно с пульсирую щей подачей теплоносителя происходит верти кальное перемещение решетки , т.е. ее вибрация. При прохождении через секцию 5 восхоцящего потока теплоносителя с пульсирующим расходом псевцосжижаемый материал обезвоживается и вследствие вибрации реше ки и ее накло}1а перемешается под перегоро кой 2 и заслонкой 9 в следующую секцию 6 Отработавший теплоноситель проходит из секции 5 в трубопровод 12 с заслонкой 20 и вентилятором 16 удаляется в атмосферу. В секциях 6 и 7 вибрация peuieroK 25-26, перазмещение материала и его сушка осуществляются аналогичньгм образом,как и в секции 5. При этом поток теплоносителя от вентилятора 1 9 проходит по трубопроводу 44 и через пульсатор 41, калорифер 38 и трубопровод 35 подается в секцию 7. В э-той секции теплоноситель воспрннц тает влагу из высушиваемого материала , отсасьвается через газоотводящ1ш трубопровод 14с заслонкой 22 вентилятором 18 и по трубопроводу 43 через пульсатор 40, калорифер 37 и газоподводяишй трубопровод 34 подается в секцию 6. Пз этой секции отработавший теплоноситель подается через газоотводящ1ш трубопровод 13 и заслонку 21 в вентилятор 1 7, а от него в секцию 5, как описано. Вслецс-твие многоступенчатой перекрестнопротивоточной схеме теплоносителя с промежуточным его подогревок обеспечивается интенсивный процесс сушки материала без опасности дробления и растрескивания част1щ и высокш тепловой КПД установки . Путем воздействия на ктатериал вибрации решеток 24,25 и 26 и пульсируюп.его потока теплоносителя происходит равномерное псевлосж-йж.ение и нагтравле пюе nepsNfeщегше материала. Регулирование величины NfaKCHMajibHoro перемещеШ1Я каждой из решеток 24,25, и 26 в секциях 5,6, и 7 осуществляется изменетшм величины эксцентриситета дисков 29, что в свою очередь позволяет установить различный наклон решеток. При уменьшеш1и угла наклона решетки экспозтхия сушки увеличивается. Высуше1шый материал из секции 7 проходит под перегородкой 4 и заслонкой 11 на решетку 27 в секцию 8, в которую подается через пульсатор 46 и подвоояишй трубопровод 45 наружный воздух в пульсирующем режиме. Д атериап охлаждается в режиме псевцосжижения и в результате наклона решетки 27 перемещается через отверстие 57 в разгрузочный патрубок 58, а нагретый теплоноситель по трубопроводу 15 через заслонку 23 всасывается вентилятором 19. Сухой охлажденный, материал перемещается по патрубку 58 вниз, попадает на заглушку 59, которая под действием веса поворашвается в шарнире и выгружает материал из установки. При отсутствш материала заглушка под AeftcTBHejvf разрежения и прижимной пружины (на чертежах не показана) закрывает патрубок 58, предотвращая подсос jft него наружного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки зернистых материалов в кипящем слое | 1975 |

|

SU524057A1 |

| Установка для сушки дисперсных материалов | 1976 |

|

SU600365A1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| Установка для сушки комкующихся зернистых материалов в кипящем слое | 1975 |

|

SU538203A1 |

| Пульсатор камеры кипящего слоя | 1979 |

|

SU846943A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2202080C1 |

| Установка для сушки сыпучих материалов | 1977 |

|

SU659861A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| Установка для исследования процесса сушки дисперсных материалов | 1982 |

|

SU1048268A1 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

Авторы

Даты

1978-06-15—Публикация

1976-04-16—Подача