Изобретение относится к машиностроению, а именно - к устройствам для обработки труб.

Известно устройство для обработки торцовых поверхностей деталей трубчатого типа, содержащее установленные на центральном валу планшайбу с резцовыми суппортами, разжимной шарнирно-рычажный самоцентрнрующий механизм для установа в трубе с опорными башмаками, механизм .радиальной подачи суппорта и привод вращения.

Известное устройстВО можно использовать только в стационарных условиях при снятии фаски с торца труб одного диаметра, что сужает его технологические возможности.

Цель изобретения - расщиргние технологических возможностей устройства.

Для этого S предлагаемом устройстве башмаки самоцентрирующего механизма снабжены электромашвита ми, рычаги синхронизированы кулисным механизмом, а механизм радиальной подачи суппортов выполнен в виде кинематически связанных между собой ходовых винтов, на которых установлены резцовые суппорты, и механизмом холостой ,и нрерьгвистой подач.

При этом механизм прерывистой подачи резцовых суппортов выполнен в .виде зубчатого выдвижного сектора, смонтированного на кронштейне, жестжо закрепленном в хвостовой части центрального вала и вводимого в зацепление с щестерней, жестко закрепленной на одном из ходовых винтов.

Механизм холостой подачи резцовых суппортов .выполнен в виде смонтированного на кронщтейНе фиксатора для стопорения конической шестерни, установленной с возможностью .вращения на планшайбе и кинематически связанной с ходовыми винтами.

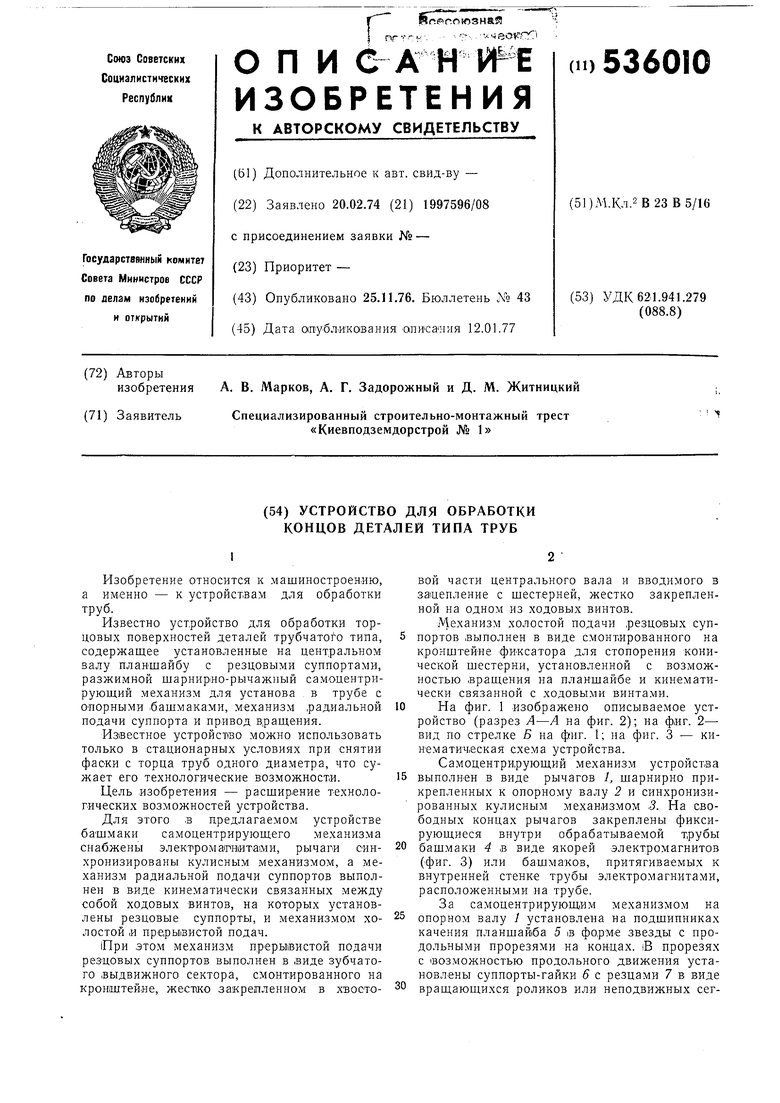

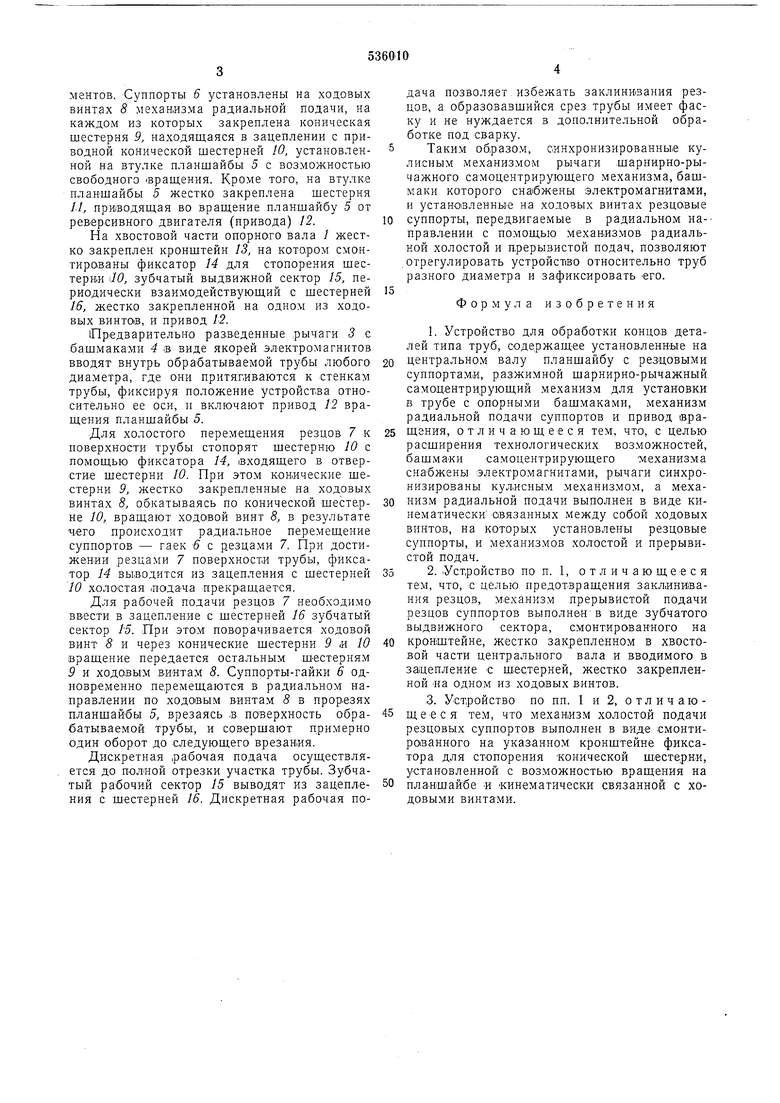

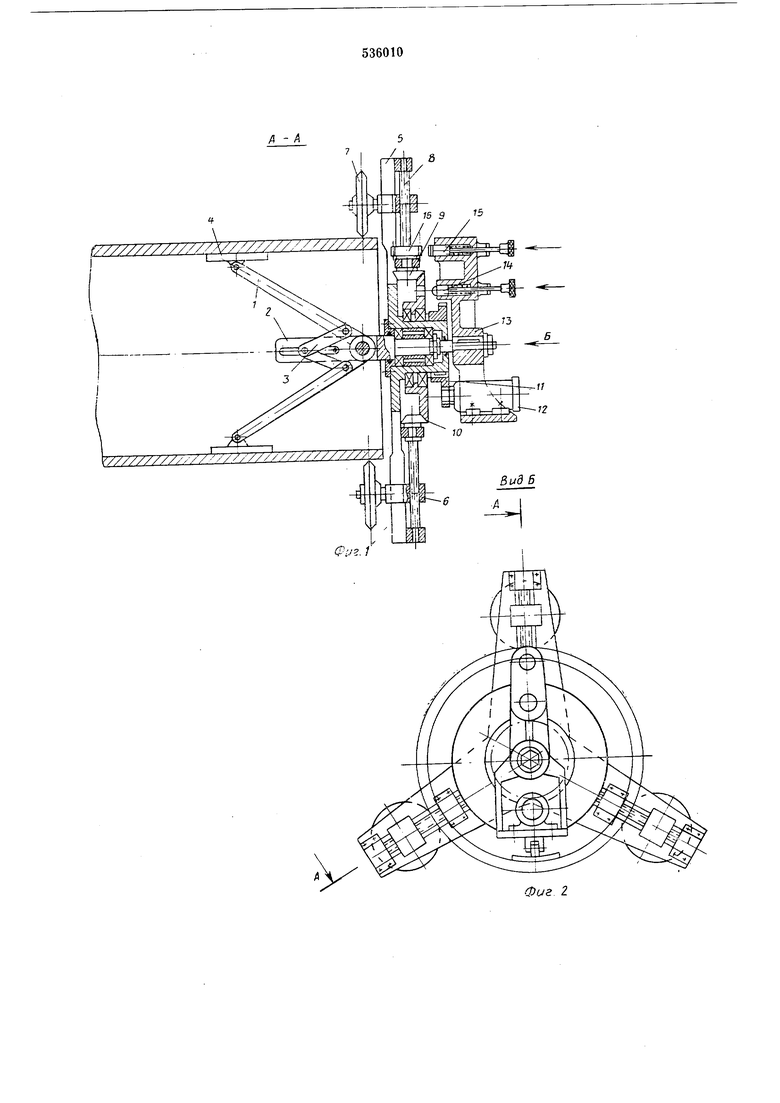

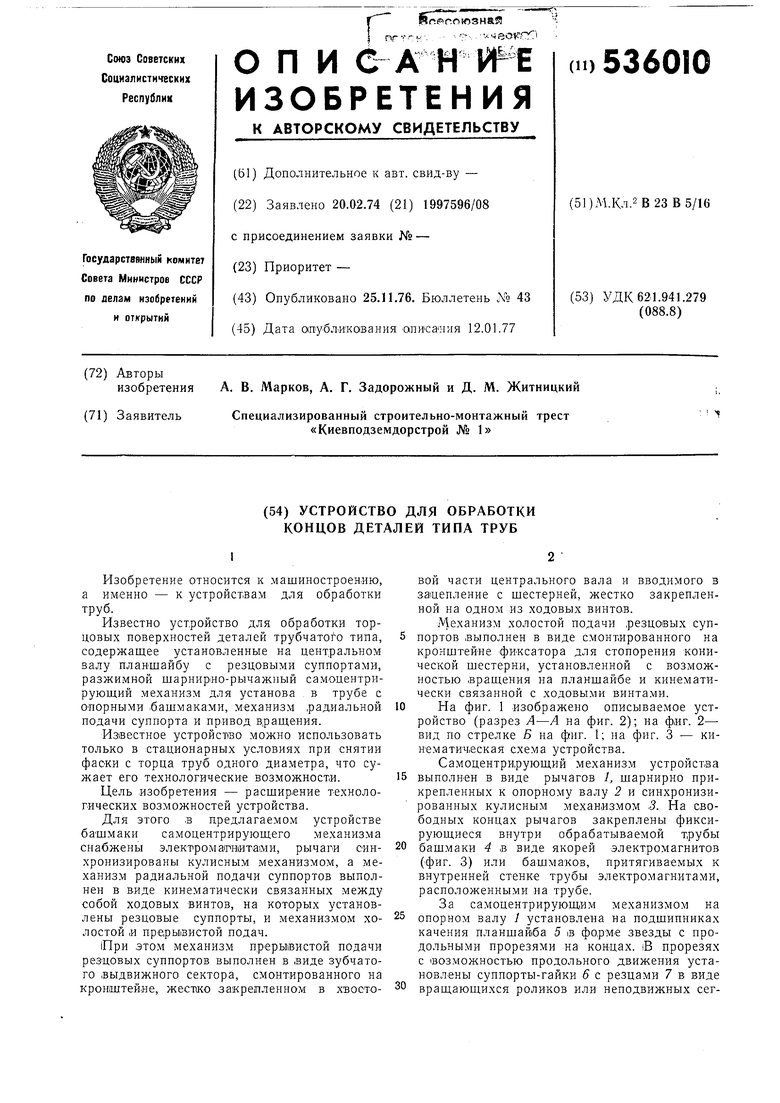

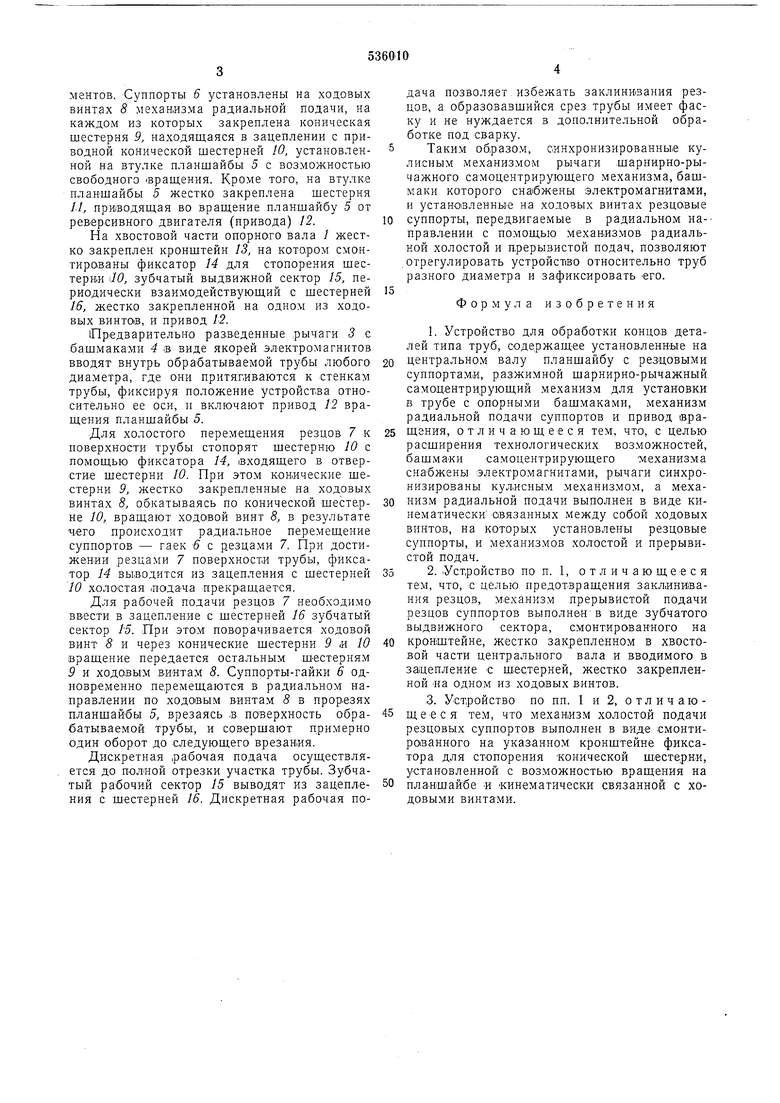

На фиг. 1 изображено описываемое устройство (разрез А-Л на фиг. 2); на ф.иг. 2- вид по стрелке Б на фиг. 1; на фиг. 3 - киНематич.еская схема устройства.

Самоцентрирующий механизм устройства выполнен в виде рычагов 1, щарнирно прикрепленных к опорному валу 2 и синхронизированных кулисным механ.измом -3. На свободных концах рычагов закреплены фиксирующиеся внутри обрабатываемой трубы бащмаки 4 .в виде якорей электромагнитов (фиг. 3) или башмаков, притягиваемых к внутренней стенке трубы электромагнитами, расположенными на трубе.

За самоцентрирующим механизмом на опорном валу установлена на подшипниках качения планшайба 5 iB форме звезды с продольными прорезями на концах. iB прорезях с ВОЗМОЖНОСТЬЮ продольного движения установлены суппорты-гайки 6 с резцами 7 в виде вращающихся роликов или неподвижных сегментов. Суппорты 6 установлены на ходовых винтах 8 механизма радиальной подачи, на каждом из которых закреплена коническая шестерня 9, находящаяся в зацеплении с приводной конической шестерней 10, установленной на втулке планшайбы 5 с возможностью свободного |Враш;ения. Кроме того, на втулке планшайбы 5 жестко закреплена шестерня /./, приводящая во враш,ение планшайбу 5 от реверсивного двигателя (привода) 12.

На хвостовой части опорного вала 1 жестко закреплен кронштейн 13, на котором смонтированы фиксатор 14 для стопорения шестерни 10, зубчатый выдвижной сектор 15, периодически взаимодействующий с шестерней 16, жестко закрепленной на одном из ходовых винтов, и привод 12.

Предварительно разведенные рычаги 3 с башмаками 4 в виде якорей электромагнитов вводят внутрь обрабатываемой трубы любого диаметра, где они притягиваются к стенкам трубы, фиксируя положение устройства относительно ее оси, и включают привод 12 вращения планшайбы 5.

Для холостого перемещения резцов 7 к поверхности трубы стопорят шестерню 10 с помощью фиксатора 14, входящего в отверстие шестерни 10. При этом конические шестерни Я жестко закрепленные на ходовых винтах 8, обкатываясь по конической шестерне 10, вращают ходовой винт 5, в результате чего происходит радиальное перемещение суппортов - гаек 6 с резцами 7. При достижении резцами 7 поверхности трубы, фиксатор 14 выводится из зацепления с щестерней 10 холостая лодача :прекращается.

Для рабочей подачи резцов 7 необходимо ввести в зацепление с шестерней 16 зубчатый сектор /5. При этом поворачивается ходовой винт 8 и через конические шестерни 9 и 10 вращение передается остальным шестерням 9 и ходовым винтам 5. Суппорты-гайки 6 одновременно перемещаются в радиальном направлении по ходовым винтам 5 в прорезях планшайбы 5, врезаясь в поверхность обрабатываемой трубы, и соверщают примерно один оборот до следующего врезания.

Дискретная рабочая подача осуществляется до полной отрезки участка трубы. Зубчатый рабочий сектор 15 выводят из зацепления с шестерней 16. Дискретная рабочая подача позволяет избежать заклинивания резцов, а образовавшийся срез трубы имеет фаску и не нуждается в дополнительной обработке под сварку.

Таким образом, синхронизированные кулиспым механизмом рычаги шарнирно-рычажного самоцентрирующего механизма, башмаки которого снабжены электромагнитами, и установленные на ходовых винтах резцовые

суппорты, передвигаемые в радиальном на-правлении с помощью механизмов радиальной холостой и прерывистой подач, позволяют отрегулировать устройст1во относительно труб разного диаметра и зафиксировать его.

Формула изобретения

1. Устройство для обработки концов деталей типа труб, содержащее установленные на

центральном валу планшайбу с резцовыми суппортами, разжимной щарнирно-рычажный самоцентрирующий механизм для установки в трубе с опорными башмаками, механизм радиальной подачи суппортов и привод вращения, отличающееся тем, что, с целью расщирения технологических возможностей, башмаки самоцентрирующего механизма снабжены электромагнитами, рычаги синхронизированы кулисным механизмом, а механизм радиальной подачи выполнен в виде кинематически связанных между собой ходовых винтов, на которых установлены резцовые суппорты, и механизмов холостой и прерывистой подач.

2. Устройство по п. 1, отличающееся тем, что, с целью предотвращения заклинивания резцов, механизм прерывистой подачи резцов суппортов выполнен в виде зубчатого выдвижного сектора, смонтированного на

кронштейне, жестко закрепленном в хвостовой части центрального вала и вводимого в зацепление с щестерней, жестко закрепленной «а одном из ходовых винтов.

3. Устройство по пп. I и 2, отличающееся тем, что механизм холостой подачи резцовых суппортов выполнен в виде смонтированного на указанном кронштейне фиксатора для стопорения конической шестерни, установленной с возможностью вращения на

планшайбе и кинематически связанной с ходовыми винтами. Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Зубофрезерный станок для зубофрезерования цилиндрических колес с криволинейными по длине зубьями | 1990 |

|

SU1808535A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ДЕТАЛЕЙ ТИПА ТРУБ | 1966 |

|

SU214286A1 |

| Трубоотрезной станок | 1985 |

|

SU1296320A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1991 |

|

RU2023538C1 |

| Переносное устройство для обработки труб | 1989 |

|

SU1631837A1 |

| Переносной станок для обработки фланцев | 1978 |

|

SU688290A1 |

| Устройство для расточки соосных отверстийи пОдРЕзКи ТОРцОВ | 1979 |

|

SU848161A1 |

| Устройство для обработки граненых поверхностей | 1974 |

|

SU501839A1 |

| Устройство для обработки кромок отверстий | 1978 |

|

SU709251A2 |

Авторы

Даты

1976-11-25—Публикация

1974-02-20—Подача