Для предотвращения возможности попадания влаги в реакционную зону исходное сырье перед загрузкой в реа-ктор тщательно высушивают, так как в присутствии влаги

Ш-COOK .к,о

Известен ряд способов для связывания воды, выделяющейся по реакции (2-4). Например, в исходную смесь реагентов добавляют вещества, связывающие воду, но не влияющие на основную реакцию, в частности карбиды, нитриды илн бромиды щелочных или щелочно-земельных металлов, или щелочные карбонаты, в значительных количествах - 50-80 вес. % от исходной нафталинт юнокарбоно;вой КИслоты 2.

Известен также способ получения 2,.6-нафталиндикарбоновой кислоты дисп:ропорцнонированием высушенного при ПО-130° С (38 ч) нафтоата калия при С в присутствии катализаторО|В дисП|р|Оп;о.-рцио.нирования - наври-мер соединений кадмия (CdCla), цилка, в атмосфере инертного газа или углекислого при соответствующем давлении с выходом -72% 3.

Однако в связи с расщирением производства 2,6-нафталиндикарбоновой кислоты возникает необходимость разработки непрерывности осуществления этого процесса, а также выявление всех его особенностей для обеспечения эффективности и высокой производительности.

Для упрощения процесса предложенный способ (Ведут в непрерывном потоке углекислого или инертного газа, .содержащего 0,.00001-0,1 вес. % влаги.

Это позволяет исключить необходимость тщательной осушки исходного сырья, т. е. содержание влаги в .нем может преимущественно составлять 1-4 вес. %.

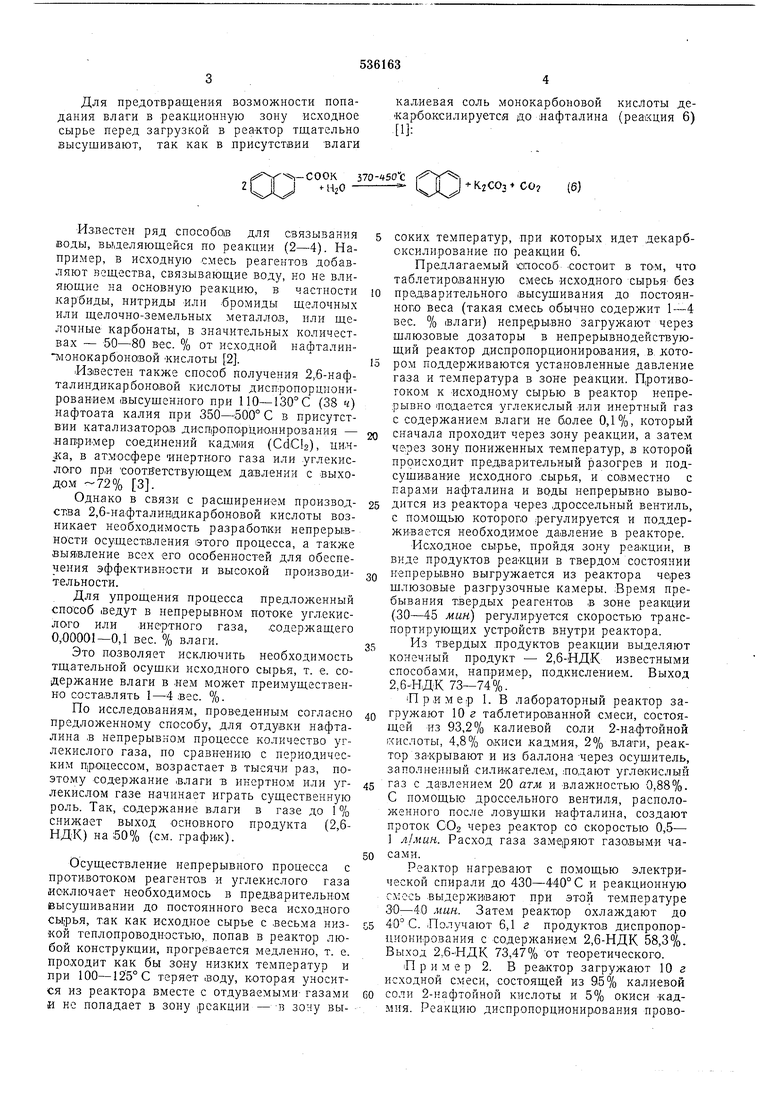

По исследования.м, проведенным согласно предложенному способу, для отдувки нафталина .в непрерывном процессе количество углекислого газа, по сравнению с периодическим процессом, возрастает в тысячи раз, поэтому содержание влаги в инертном или углекислом газе начинает играть существенную роль. Так, содержание влаги в газе до 1 % снижает выход основного продукта (2,6НДК) на;50% (см. график).

Осуществление непрерывного процесса с противотоком реагенто.в и углекислого газа исключает необходимось в предварительном высущивании до постоянного веса исходного сьфья, так как исходное сырье с весьма низкой теплопроводностью,, попав в реактор любой конструкции, прогревается медленно, т. е. про.ходит как бы зону низких температур и при 100-125°С теряет .воду, которая уносится из реактора вместе с отдуваемыми- газами и не попадает в зону |реакции - в зону выкаллевая соль монокарбоновой кислоты дека рбожси л ируется до нафталина (реакция 6) ,:

+ К2СОз СО (6)

соких температур, при которых идет декарбоксилирование но реакции 6.

Предлагаемый саособ .состоят в то.м, что таблетированную смесь исходного сырья без

пр.здварительното высушивания до постоянного веса (такая смесь обычно содержит 1--4 вес. % влаги) ненре,рыБНо загружают через щлюзовые дозаторы в непрерывнодействующий реактор диспронорциониротвания, в. хотором поддерживаются установленные давление газа и температура в зоне реакции. Противотоком к исхо.дному сырью в реактор непрерывно Подается углекислый или инертный газ с содержанием влаги не более 0,1%, который

сначала проходит через зону реакции, а затем ч .грез зону пониженных температур, в которой про.исходит предварительный разогрев и нодсущивание исходного .сырья, и совместно с парами нафталина и воды непрерывно выводится из реактора через .дроссельный вентиль, с помощью которого .регулируется и поддерживается необходимое давление в реакторе. Исходное сырье, пройдя зону реакции, в виде продуктов реакции в твердом состоянии

непреры.вно выгружается из реактора че|рез шлюзовые разгрузочные камеры. Время пребывания твердых реагентогв .в зоне реакции (30-45 мин) регулируется скоростью транспортирующих устройств внутри реактора.

Из твердых продуктов реакции выделяют кон.гчный продукт - 2,6-Н.ДК известными способами, например, подкислением. Выход 2,6-НДК 73-74%.

Пример 1. В лабораторный реактор загружают 10 г таблетираванной смеси, состоя.щей из 93,2% калиевой соли 2-на.фтойной кислоты, 4,8% окиси кадмия, 2% влати, реактор закрывают и из баллона-через осушитель, заполненный .силикагеле,м, лодают углекислый

газ с давлением 20 атм и влажностью 0,88%. С помощью дроссельного вентиля, расположенного после ловушки Н афталина, создают проток СО2 через реактор со скоростью 0,5- 1 л/мин. Расход газа замеряют газовыми часами.

Реактор нагревают с помощью электрической спирали до 430-440° С и реакционную см.гсь выдерживают при этой температуре 30-40 мин. Затем реактор охлаждают до

40 С. .Получают 6,1 г продукто.в диспропорционирования с содержанием 2,6-НДК 58,3%. Выход 2,6-НДК 73,47% от теоретического.

|П р и м е р 2. В реактор загружают 10 г исходной смеси, состоящей из 95% калиевой

соли 2-нафтойной кислоты и 5% окиси кадмия. Реакцию диспропорционирования нроводят в присутствии углекислого газа, влажность которого 0,08%. Реактор нагревают до 430-440° С, (реакционную смесь выдерживают при этой температуре мин. Реактор охлаждают и получают 6,1 г продукта с содержанием 2,6-НДК 59,2%. Выход 2,6-НДК 74,63% от теоретического.

Формула изобретения

1. Способ получения нафтал.нн-2,6-дикарбоновой кислоты диспропорционированием калиевой соли нафталинмонокарбоновой кислоты или смеси этой кислоты с поташом в присутствии катализатора дисцропорционирования, например соединения кадмия, при температуре 350-500° С и давлении в атмосфере инертного или углекислого газа с последующим выделением целевого продукта, отличающийся тем, что, с целью упрощения процесса, последний ведут в непрерывном потоке углекислого или ине|ртного газа, содержащего 0,00001-0,1 вес. % влаги.

2.Способ по п. 1, отличающийся тем, что в процессе используют /калиевую соль нафталинмонокарбоновой кислоты, содержащую 1-4% влаги.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 1247,290, кл. 12о, 14, 1967. 2. Патент США № 2823231, кл. 260-515, 1958.

3.Патент Японии № 7737, кл. 16 D 416, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 1970 |

|

SU265882A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХКИСЛОТ | 1972 |

|

SU432124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ ИЛИ 2,6-НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1965 |

|

SU172756A1 |

| Способ получения поликарбоновых кислот | 1972 |

|

SU495821A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2128641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ СОЛЕЙ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 1970 |

|

SU262898A1 |

| Способ получения 2,6-нафталиндикарбоновой кислоты | 1972 |

|

SU446499A1 |

| Способ получения 1,4-бензолдисульфокислоты, 2,6-нафталиндисульфокислоты или 4,41-дифенилдисульфокислоты | 1957 |

|

SU122151A3 |

| Способ получения диметилового эфира 2,6-нафталиндикарбоновой кислоты | 1975 |

|

SU591135A3 |

; н.С (ёгс.°/а)

Авторы

Даты

1976-11-25—Публикация

1975-06-26—Подача