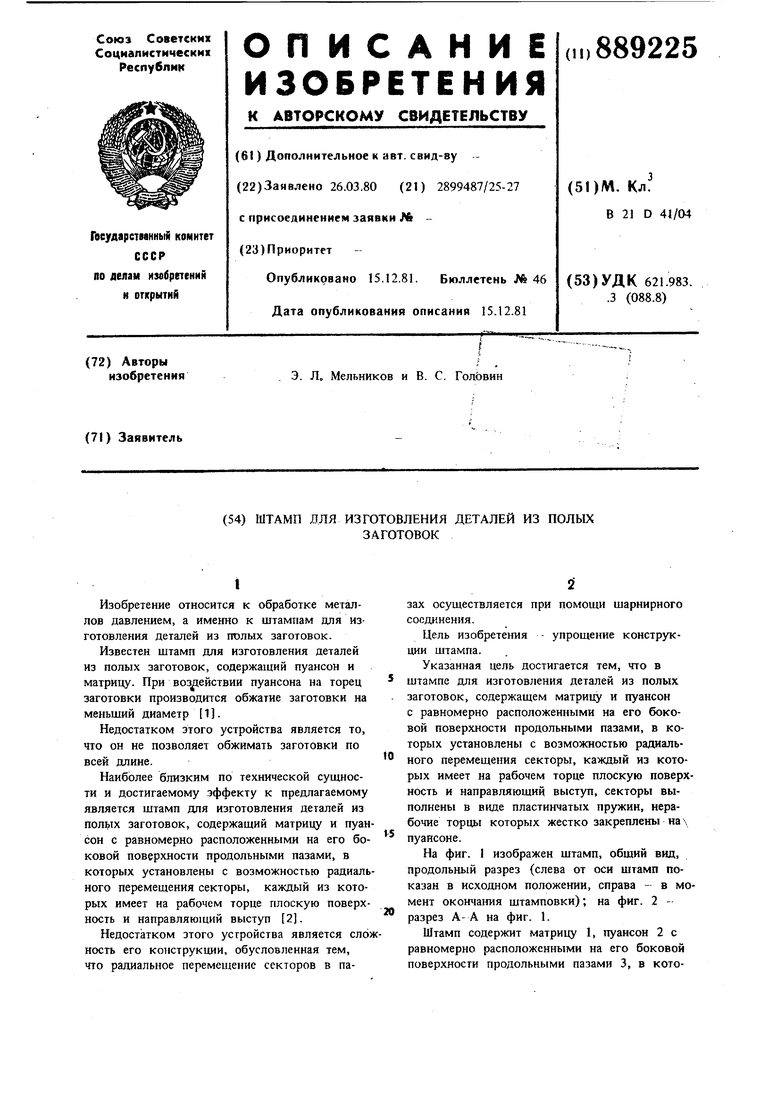

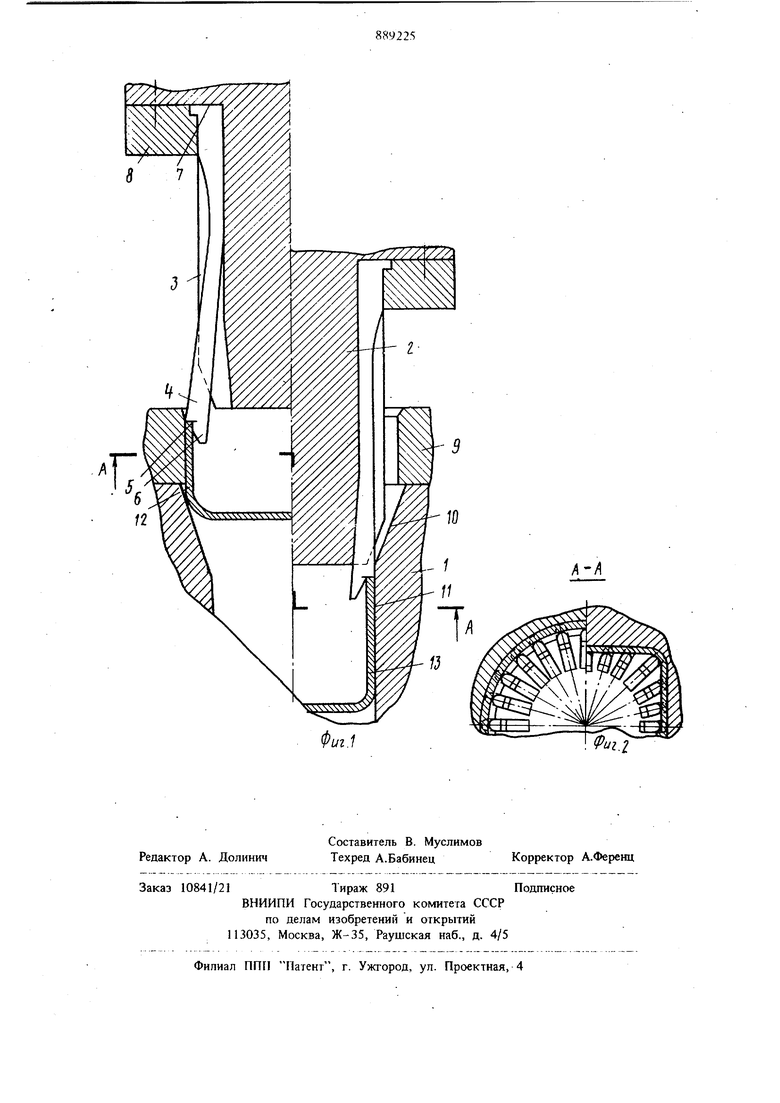

Изобретение относится к обработке металлов давлением, а именно к штампам для изготовления деталей из полых заготовок. Известен штамп для изготовления деталей из полых заготовок, содержащий пуаисон и матрицу. При воздействии пуансона на торец заготовки производится обжатие заготовки на меньший диаметр 1 . Недостатком зтого устройства является то, что он не позволяет обжимать заготовки по всей длине. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является штамп для изготовления деталей из поль1х заготовок, содержащий матрицу и пуан сон с равномерно расположенными на его боковой поверхности продольными пазами, в которых установлены с возможностью радиаль ного перемещения секторы, каждый из которых имеет на рабочем торце плоскую поверхность и направляющий выступ 2. Недостатком зтого устройства является слож ность его конструкции, обусловленная тем, что радиальное перемещение секторов в пазах осуществляется при помощи шарнирного соединения. Цель изобрете1гая - упрощение конструкции щтампа. Указанная цель достигается тем, что в штампе для изготовления деталей из полых заготовок, содержащем матрицу и пуансон с равномерно расположенными на его боковой поверхности продольными пазами, в которых установлены с возможностью радиального перемещения секторы, каждый из которых имеет на рабочем торце плоскую поверхность и направляющий выступ, секторы выполнены в виде пластинчатых пр)окин, нерабочие торцы которых жестко закреплены на пуансоне. На фиг. 1 изображен штамп, общий вид, продольный разрез (слева от оси штамп показан в исходном положении, справа - в момент окончания штамповки); на фиг. 2 разрез А-А на фиг. 1. Штамп содержит матрицу 1, пуансон 2 с равномерно расположенными на его боковой поверхности продольными пазами 3, в которых установлены с возможностью радчального перемещения секторы 4. Каждый из секто ров 4 выполнен в виде пластинчатой пружины, изогнутой в свободном состоянии, и име ет на рабочем торде плоскую поверхность 5 и направляющий выступ 6. Секторы 4 своими нерабочими торцами 7 упираются во фланец пуансона 2 и жестко закреплены на нем с помощью кольца 8. Матрица 1 имеет направляющий участок 9 с полостью, имеющей форму и размеры, соответствующие фор ме и размерам заготовки, формующий 10 и калибрующий 11 участки. Штамп работает следующим образом. Заготовку 12 устанавливают в направляющий участок 9 матрицы 1. При рабочем ходе пуансона 2 направляющие выступы 6 секторо 4 захо;р1т в полость заготовки 12, а плоские поверхности 5 рабочих торцов секторов 4 передают усилие торцу заготовки 12, которая перемещается в направлении формующего уча ка 10, При перемещении заготовки 12 через формующий участок 10 ее исходный диаметр уменьшается, секторы 4, упруго дефо1 мируясь, перемещаются в пазах 3 в радиальном направлении, к оси пуансона 2. При дальнейшем перемещении пуансона 2 штампуемая деталь 13 калибруется на участке 11 матрицы 1. Штамп позволяет изготавливать детали как цилиндрической формы, так и прямоугольной (как эТо показано на фиг. 2). 5.4 Выполнение секторов в виде пластинчатых пружин значительно упрощает конструкцию щтампа, повыщает надежность его работы, в то время, как в известных штампах имеется вероятность заклинивания и поломки щарнирного соединения. Вследствие того, что нерабочие торцы секторов жестко закреплены на пуансоне, т.е. из-за того, что секторы своими нерабочими торцами контактируют все время с фланцем пуансона, то секторы могут передать больпше усилия щтамповки, что расширяет технологические возможности щтампа. Формула изобретения Штамп для изготовления деталей из польгх заготовок, содержащий матрицу и пуансон с равномерно расположенными на его боковой поверхности продольными пазами, в которых установлены с возможностью радиального перемещения секторы, каждый из которых имеет на рабочем торце плоскую поверхность и направляющий выступ, отличающийс я тем, что, с целью упрощения конструкции штампа, секторы выполнены в виде пластинчатых пружин, нерабочие торцы которых жестко закреплены на пуансоне. Источники информации, принятые во внимание при экспертизе 1.Горбунов М. Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, 196Q, с.65. 2.Авторское свидетельство СССР № 670360, кл. В 21 D 41/04, 09.01.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей из полых заготовок | 1976 |

|

SU616008A1 |

| Штамп для изготовления деталей из полых заготовок | 1978 |

|

SU670360A1 |

| Штамп для изготовления конусных деталей | 1983 |

|

SU1139550A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для гибки труб | 1977 |

|

SU740345A2 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Переналаживаемый штамп для @ -образной гибки | 1981 |

|

SU1011301A1 |

| Устройство для осадки полой конической заготовки в плоское кольцо | 1983 |

|

SU1107929A1 |

Авторы

Даты

1981-12-15—Публикация

1980-03-26—Подача