(54) ГИБОЧНЫЙ ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для изготовления втулок | 1983 |

|

SU1146120A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп для двусторонней высадки | 1979 |

|

SU774752A1 |

| Штамп для гибки | 1979 |

|

SU845965A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

1

Изобретение относится к обработке металлов давлением, в частности к гибочным штампам, предназначенным для изготовления деталей типа втулок из листового материала.

Известен штамп для изготовления, втулок из листовых заготовок, содержащий матрицу и пуансон с рабочими полостями, профиль которых соответствует профилю наружной поверхности изготавливаемой втулки, а также привод оправку, выполненную с соответствующим внутренней поверхности этой втулки проЛилем и имеющую возможность перемещения в направлении штамповки относительно матрицы и пуансона Cl .

Однако этот штамп не обеспечивает высокой точности деталей и плотности стыка.

Известен также штамп для гибки втулок, содержащий пуансон и матрицу, образующие кольцевую рабочую полость совместно с размещенной между ними оправкой и выполненные соответственно с боковыми ветвями и пазами, взаимодействующими между собой 2 .

Однако качество изготовления втулок на таком штампа также низкое.

Наиболее близок к предлагаемому штамп для гибки втулок, содержащий смонтированные каждая на одной из плит штампа две полуматрицы, образующие кольцевую рабочую полость совместно с оправкой, размещенной между ними, и выполненные соответственно с боковыми ветвями и пазами, взаимодействующими между собой. Оправка вы10полнена в виде полой цилиндрической части с продольным пазом и установленного с возможностью перемещения внутри нее цилиндра с формирующим выступом, размещенным в продольном пазу и

15 имеющим радиус скругления, меньший наружного радиуса полой цилиндрической части, а высоту, равную по крайней мере сумме размеров, соответствующих толщине стенки полой цилиндричес20кой части и зазору между ней и цилиндром. Формующий выступ расположен в плоскости симметрии штампа ГЗ.

Однако этот штамп пригоден для из-, готовления втулок только из тонкого

25 листа из-за смятия кромок втулок и повышенного износа формующего выступа.

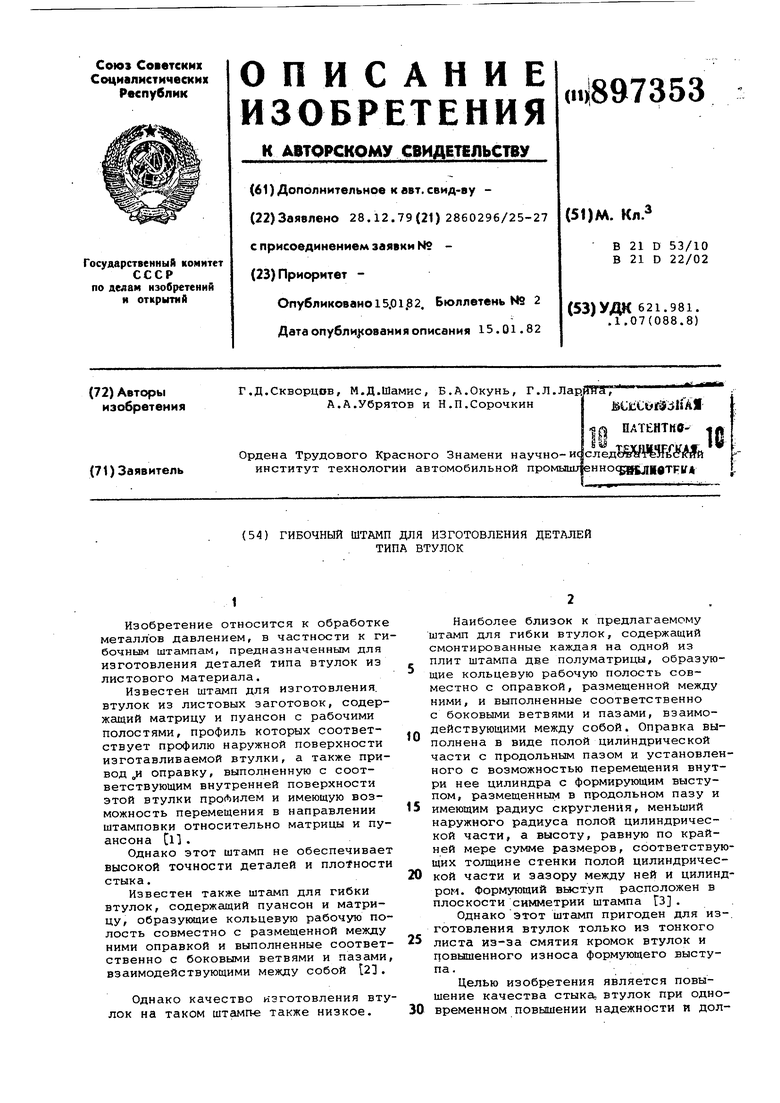

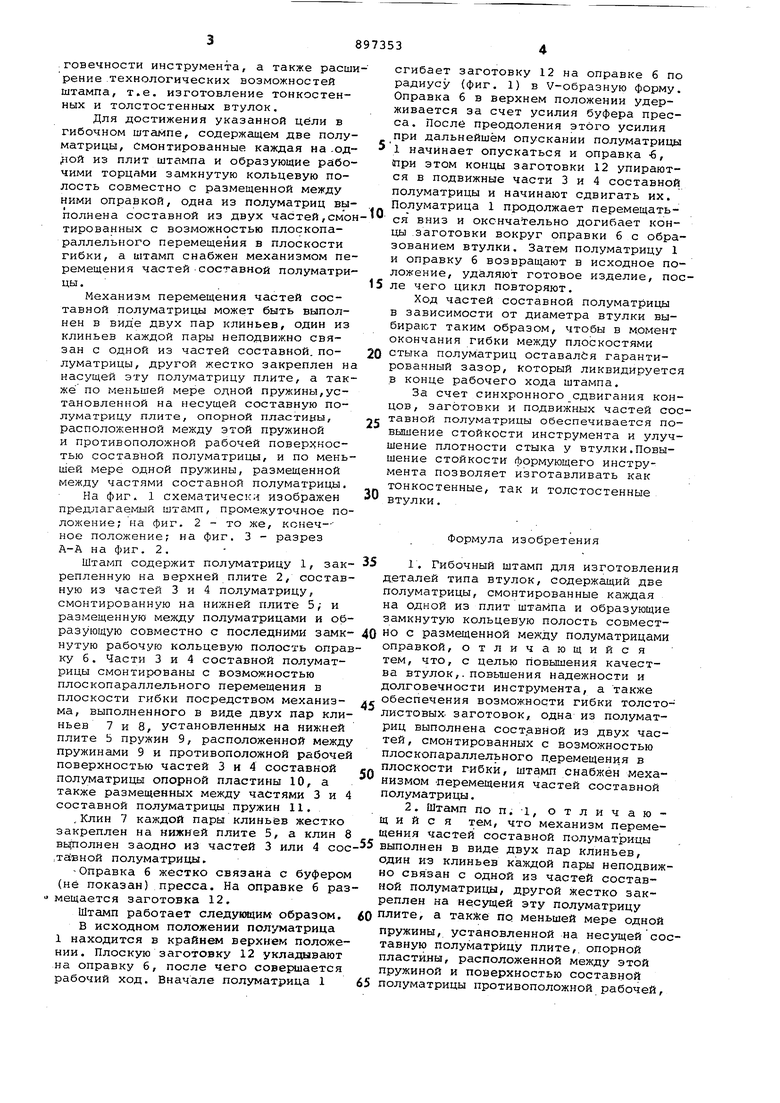

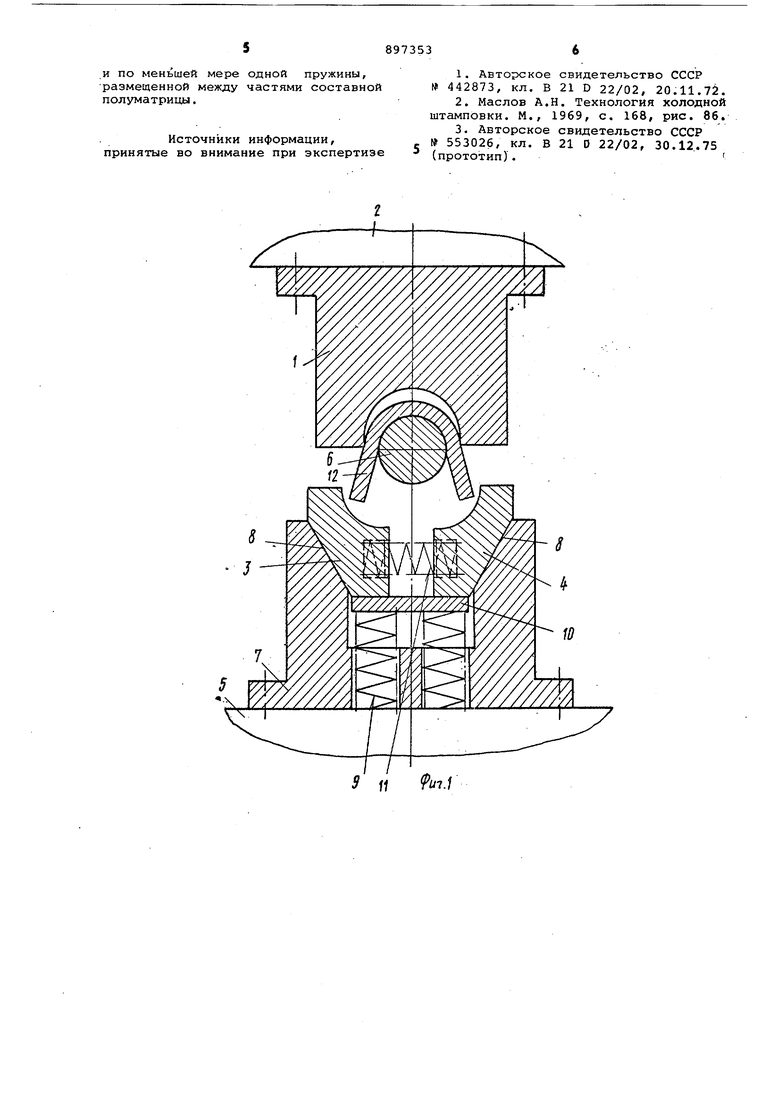

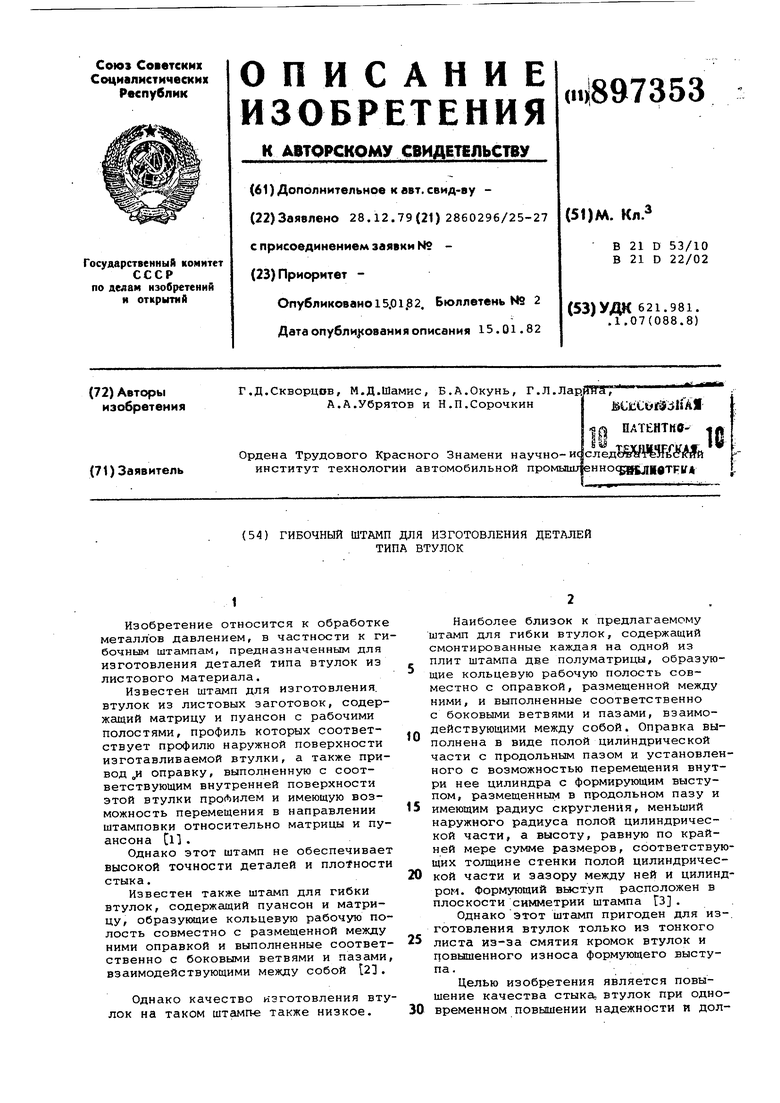

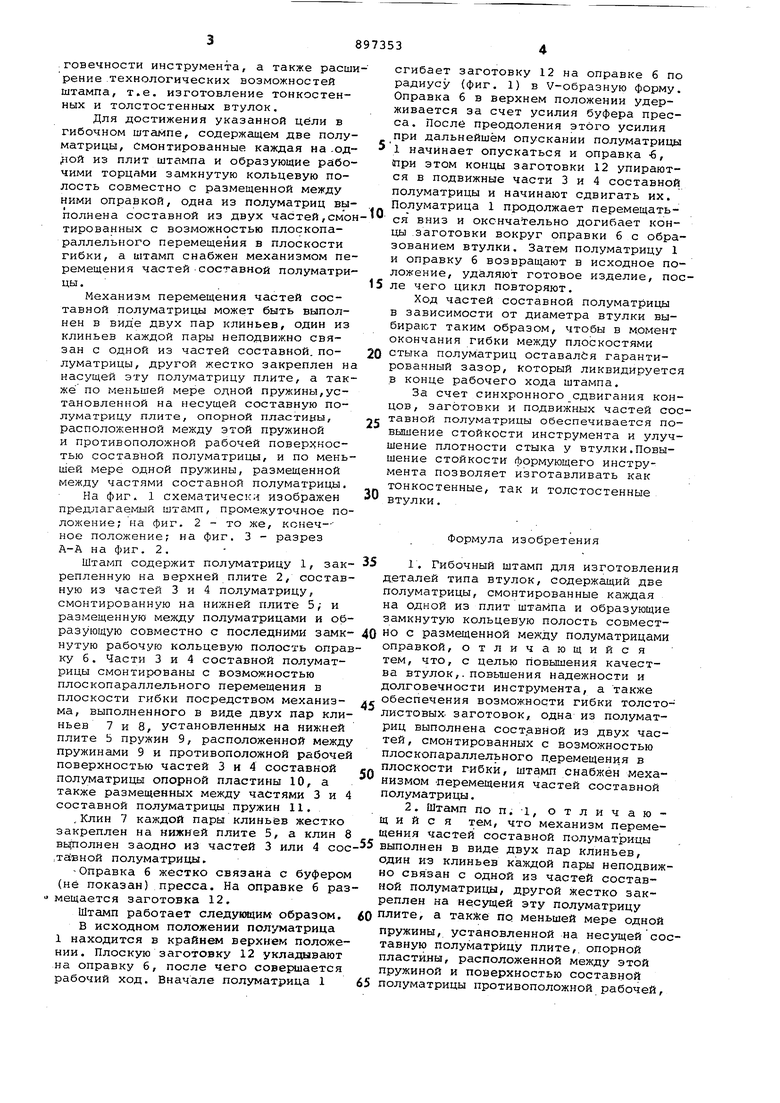

Целью изобретения является повышение качества стыка, втулок при одно30временном повышении надежности и долговечности инструмента, а также расши рение технологических возможностей штампа, т.е. изготовление тонкостенных и толстостенных втулок. Для достижения указанной цели в гибочном штампе, содержащем две полуматрицы. Смонтированные каждая на из плит штампа и образующие рабочими торцами замкнутую кольцевую полость совместно с размещенной между ними оправкой, одна из полуматриц выполнена составной из двух частей,смой тированных с возможностью плоскопараллельного перемещения в плоскости гибки, а штамп снабжен механизмом перемещения частейсоставной полуматрицы. Механизм перемещения частей составной полуматрицы может быть выполнен в виде двух пар клиньев, один из клиньев каждой пары неподвижно связан с одной из частей составной, полуматрицы, другой жестко закреплен на насущей эту полуматрицу плите, а также по меньшей мере одной пружины,установленной на несущей составную полуматрицу плите, опорной пластины, расположенной между этой пружиной и противоположной рабочей поверхностью составной полуматрицы, и по меньшей мере одной пружины, размещенной между частями составной полуматрицы. На фиг. 1 схематичес.:;- изображен предлагаемый штамп, промежуточное положение; на фиг. 2 - то же, конеч- вое положение; на фиг. 3 - разрез А-А на фиг. 2. Штамп содержит полуматрицу 1, закрепленную на верхней плите 2, составную из частей 3 и 4 полуматрицу, смонтированную на нижней плите 5/ и размещенную между полуматрицами и образующую совместно с последними замкнутую рабочую кольцевую полость оправ ку 6. Части 3 и 4 составной полуматрицы смонтированы с возможностью плоскопараллельного перемещения в плоскости гибки посредством механизма, выполненного в виде двух пар клиньев 7 и 8, установленных на нижней плите 5 пружин 9, расположенной между пружинами 9 и противоположной рабочей поверхностью частей 3 и 4 составной полуматрицы опорной пластины 10, а также размещенных между частями 3 и 4 составной полуматрицы пружин 11. ,Клин 7 каждой пары клиньев жестко закреплен на нижней плите 5, а клин вьрюлнен заодно иЭ частей 3 или 4 сое .тйЕной полуматрицы. -Оправка 6 жестко связана с буфером (не показан) пресса. На оправке 6 ра мещается заготовка 12. Штамп работает следующим образом. В исходном положении полуматрица 1 находится в крайнем верхнем положении. Плоскую заготовку 12 укладывают на оправку б, после чего совершается рабочий ход. Вначале полуматрица 1 сгибает заготовку 12 на оправке б по радиусу (фиг. 1) в V-образную форму. Оправка б в верхнем положении удерживается за счет усилия буфера пресса. После преодоления этого усилия при дальнейшем опускании полуматрицы 1 начинает опускаться и оправка -б, (при этом концы заготовки 12 упираются в подвижные части 3 и 4 составной полуматрицы и начинают сдвигать их. Полуматрица 1 продолжает перемещаться вниз и окончательно догибает концы заготовки вокруг оправки б с образованием втулки. Затем полуматрицу 1 и оправку б возвращают в исходное положение, удаляют готовое изделие, после чего цикл повторяют. Ход частей составной полуматрицы в зависимости от диаметра втулки выбирают таким образом, чтобы в момент окончания гибки между плоскостями стыка полуматриц оставался гарантированный зазор, который ликвидируется в конце рабочего хода штампа. За счет синхронного сдвигания концов, заготовки и подвижных частей составной полуматрицы обеспечивается повышение стойкости инструмента и улучшение плотности стыка у втулки.Повышение стойкости формующего инструмента позволяет изготавливать как тонкостенные, так и толстостенные втулки. Формула изобретения 1. Гибочный штамп для изготовления деталей типа втулок, содержащий две полуматрицы, смонтированные каждая на одной из плит штампа и образующие замкнутую кольцевую полость совместно с размещенной между полуматрицами оправкой, отличающийся тем, что, с целью повышения качества втулок,, повышения надежности и долговечности инструмента, а также обеспечения возможности гибки толстолистовых- заготовок, одна из полуматриц выполнена составной из двух частей, смонтированных с возможностью плоскопараллельного п.еремещения в плоскости гибки, штамп снабжён механизмом -перемещения частей составной полуматрицы. 2. Штамп по п. -1, отличающийся тем, что механизм перемещения частей составной полуматрицы выполнен в виде двух пар клиньев, один из клиньев каждой пары неподвижно связан с одной из частей составной полуматрицы, другой жестко закреплен на несущей эту полуматрицу плите, а также по меньшей мере одной пружины, установленной на несущей составную полуматрйцу плите,, опорной пластины, расположенной между этой пружиной и поверхностью составной полуматрицы противоположной рабочей.

и по меньшей мере одной пружины, размещенной между частями составной полуматрицы.

Источники информации, принятые во внимание при экспертизе

№ 442873, кл. В 21 D 22/02, 20.11.72.

553026, кл. В 21 D 22/02, 30.12.75 (прототип).

Авторы

Даты

1982-01-15—Публикация

1979-12-28—Подача