алифатических спиртов используют н-бутиловый, изопропиловый, амиловый и высшие

спирты .

Выполнение предложенного способа иллюстрируется следующими примерами.

Пример 1. В реакционный сосуд загружают 127,5 вес. ч. дегидратированного касторового масла (ДКМ) и 0,13 вес. ч. 50%-ного водного раствора едкого натра и нагревают в токе углекислоты до 245°С. При этой температуре загружают 61,5 вес. ч. трнметилолпропана (этриола) и выдерживают реакционную массу до полной растворимости переэтерификата в этиловом спирте 1 : 10. Затем реакционную массу охлаждают до 160°С и при этой температуре загружают 43,2 вес. ч. фталевого ангидрида. После выдержки в течение 1 час при этой температуре реакционную массу охлаждают до 130°С, загружают 3,5 вес. ч. ксилола на циркуляцию и нагревают до температуры 200°С. Реакционную массу выдерживают при этой температуре до кислотного числа 10-15 мг КОН/г (компонент А). 75 вес. ч. 100%-ного компонента А растворяют в 108 вес. ч. ксилола и реакционную массу нагревают до 70°С. При этой температуре подают 22 вес. ч. смеси 2,4- и 2,6-толуилендиизоцианатов (в соотношении 65:35). Затем реакционную массу нагревают до , при этой температуре выдерживают до содержания изоцианатных групп меньше 0,2%. По окончании выдержки при температуре 60-70°С в реакционную массу вводят юмесь из 10,9 вес. ч. бутанола и 4,35 вес. ч. диэтиламина.

Пример 2. Компонент В получают по технологии, описанной в примере 1 для компонента А, но при следующих соотношениях компонентов, вес. ч.:

ДКМ 92,0

50%-ного раствор едкого натра0,09

Этриол39,8

Фталевый ангидрид30

Ксилол2,5

Затем 84 вес. ч. 100%-ного компонента В растворяют в 120 вес. ч. ксилола и далее проводят реакцию так, как описано в примере 1, при следующих соотношениях компонентов, вес. ч. смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65 :35) - 19,8, вес. ч.:

Бутанол12,4

Диэтиламин3,1

Пример 3. Компонент С получают по технологии, описанной в примере 1 для компонента А, но при следующих соотношениях компонентов, вес. ч.:

ДКМ76,0

50%-ного раствора едкого натра0,08

Этриол28,8

Фталевый ангидрид ,10,6

Ксилол1,5

71 вес. ч. 100%-ного компонента С растворяют в 87,5 вес. ч. ксилола, нагревают до 70°С, при этой температуре подают 11,8 вес. ч. смеси изомеров 2,4- и 2,6-толуилендиизоцианата (65:35) и после выдержки при температуре 90°С до содержания изоцианатных групп меньше 0,2% добавляют смесь из 9,2 вес. ч. бутанола и 4,6 вес. ч. дибутиламина.

Пример 4. 83 вес. ч. 100%-ного компонента В, полученного по примеру 2, растворяют в 133,8 вес. ч. ксилола и нагревают до 80°С. При этой температуре подают 26,4 вес. ч. изофорондиизоцианата. Реакционную массу нагревают до 100°С, выдерживают до содержания изоцианатных групп меньше 0,2% и при температуре 70-100°С добавляют смесь из 7,3 вес. ч. бутанола и 2,4 вес. ч. дибутиламина. Пример 5. Уралкидную смолу получают, как описано в примере 3, при следующих соотношениях компонентов, вес. ч.: 100%-ный компонент А, полученный по примеру92 Ксилол 144 ДициклогексиЛметандиизоцианат38 Бутанол 11.5 Дибутиламин 2,9

Пример 6. К 87 вес. ч. 100%-ного компонента С, полученного по примеру 3, растворенного в 116,1 вес. ч. ксилола, при температуре 70°С добавляют 15,6 вес. ч. 2,4-толуилендиизоцианата. Затем реакционную массу нагревают до 90°С и выдерживают до содержания изоцианатных групп меньше 0,2%. При температуре 90°С в реакционную массу добавляют 6,8 вес. ч. бутанола и 2,3 вес. ч. диэтиламина. Пример 7. К раствору 72 вес. ч. 100%-ного компонента В в 112,2 вес. ч. ксилола при температуре 60°С добавляют 19,3 вес. в. смеси

м- и п-ксилилендиизоцианата (70:30), нагревают до 80°С и выдерживают реакционную массу при этой температуре до содержания изоцианатных групп меньше 0,2, после чего добавляют смесь из 6,35 вес. ч. бутанола и

2,1 вес. ч. диэтиламина (ДЭА).

Пример 8. В реакционный сосуд загружают 148,5 вес. ч. жирных кислот дегидратированного касторового масла, 85,8 вес. ч. триметилолпропана, 35,6 вес. ч. фталевого ангидрида и 4,05 вес. ч. ксилола на циркуляцию. Реакционную массу нагревают в токе углекислоты до 220С и при этой температуре выдерживают до кислотного числа 10-15 мг КОН/Г (компонент D).

77,0 вес. ч. 100%-ного компонента D растворяют в 108 вес. ч. ксилола и реакционную массу нагревают до 70°С. При этой температуре подают 18,2 вес. в. смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 65/36). Затем реакционную массу нагревают до 90°С и выдерживают до содержания изоцианатных групп меньше 0,2. По окончании выдержки при температуре равной 90-80°С в реакционную массу вводят смесь 2,12 вес. ч. диэтиламина и 6,35 вес. ч. бутанола.

Пример 9. 75,6 вес. в.. 100%-ного компонента В растворяют в 105,8 вес. ч. ксилола и проводят реакцию так, как описано в примере 1 при следующих соотношениях компонентов,

вес. ч.:

Смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65:35)16,8

Бутанол8,9

Диэтиламин1,5

Пример 10. 68 вес. ч. 100%-ного компоцента В растворяют в 94,0 вес. ксилола и проводят реакцию так, как описано в примере 1 при следующих соотношениях компонентов, вес. ч.:

Смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65:35)14,9

Бутанол3,7

Диэтиламин3,7

Пример 11. 98,3 вес. ч. 100%-ного компоцента В растворяют в 129,3 вес. ч. ксилола и проводят реакцию, как описано в примере 1 при следующих соотнощениях компонентов, вес. ч.:

Смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65:35)19,4

Диэтиламин2,4

Пример 12. 92,2 вес. ч. 100%-ного компонента В растворяют в 125,0 вес. ч. ксилола и проводят реакцию так, как описано в примере 1 при следующих соотношениях компонентов, вес. ч.:

Смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65:35)20,3

Бутанол12,5

Пример 13. 73,1 вес. в. 100%-ного компонента В растворяют в 103,2 вес. ч. ксилола и проводят реакцию, как описано в примере 1 при следующих соотнощениях компонентов, вес. ч.:

Смесь изомеров 2,4- и 2,6-толуилендиизоцианата (65:35)16,0

Бутанол3,6

Диэтиламин1,8

Уралкидные смолы, полученные по примерам 1 -13 имеют следующие показатели. Содержание нелетучих, %40-45

Кислотное число, мг КОН/г

не более5

Содержание изоцианатных

группОтсутствие

Содержание непредельных

групп, /100 г35-45

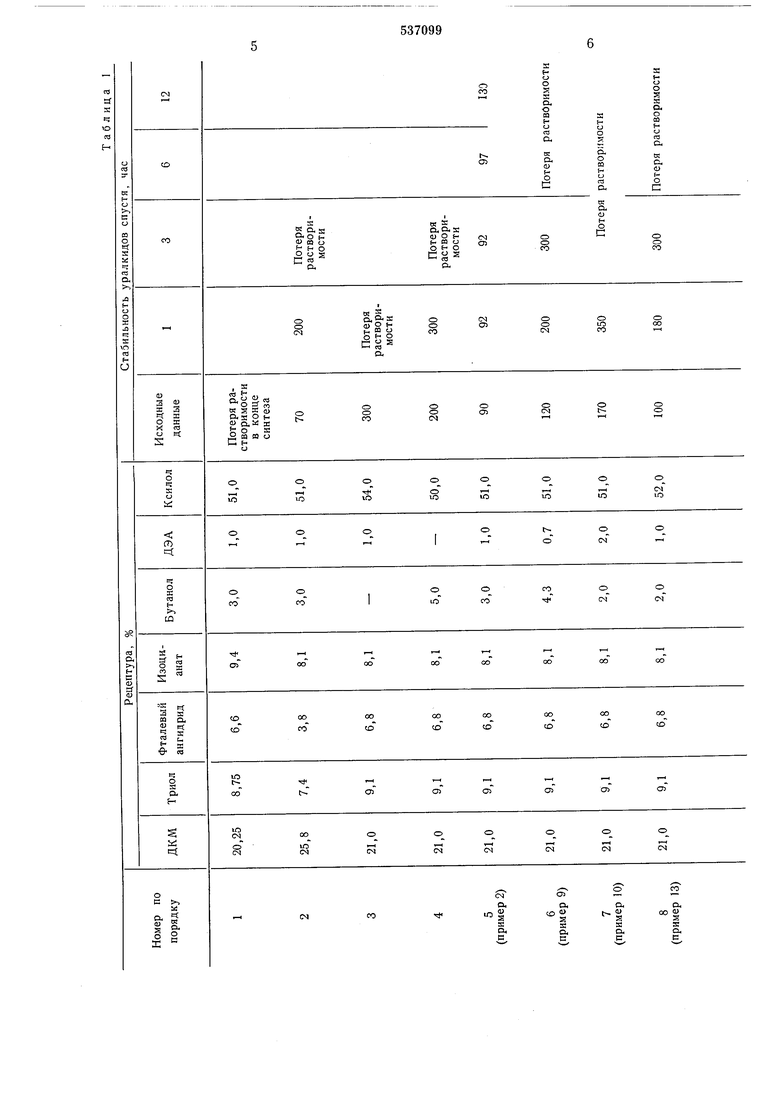

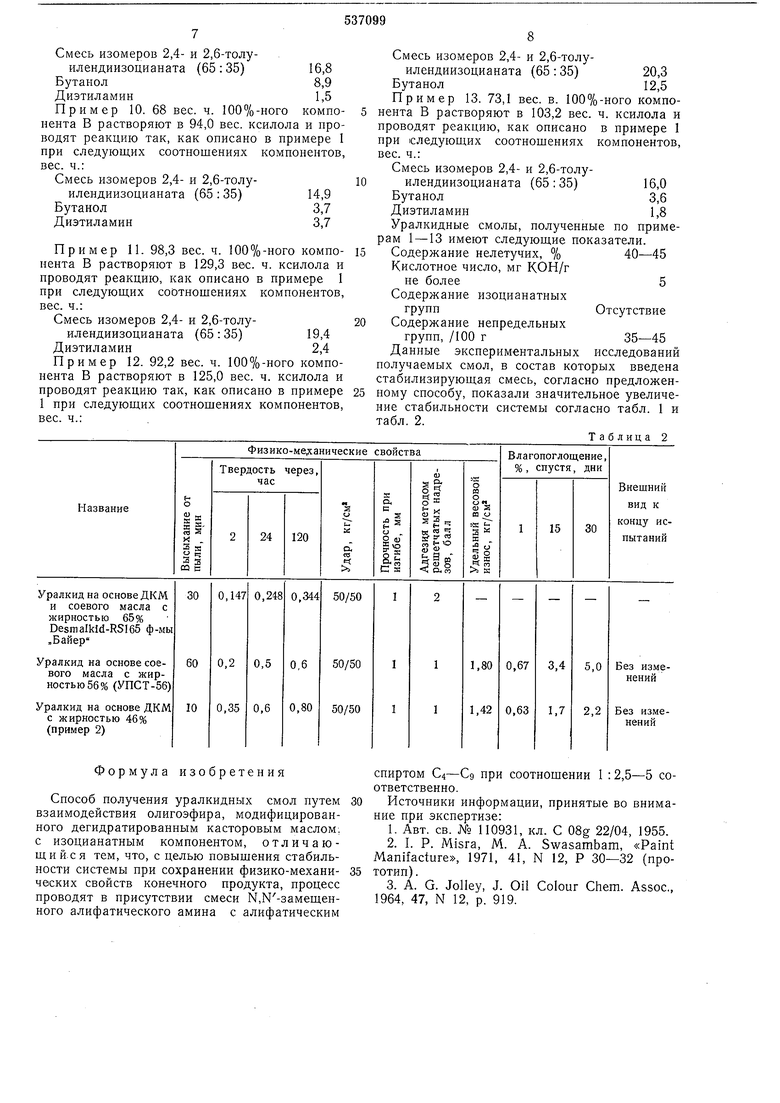

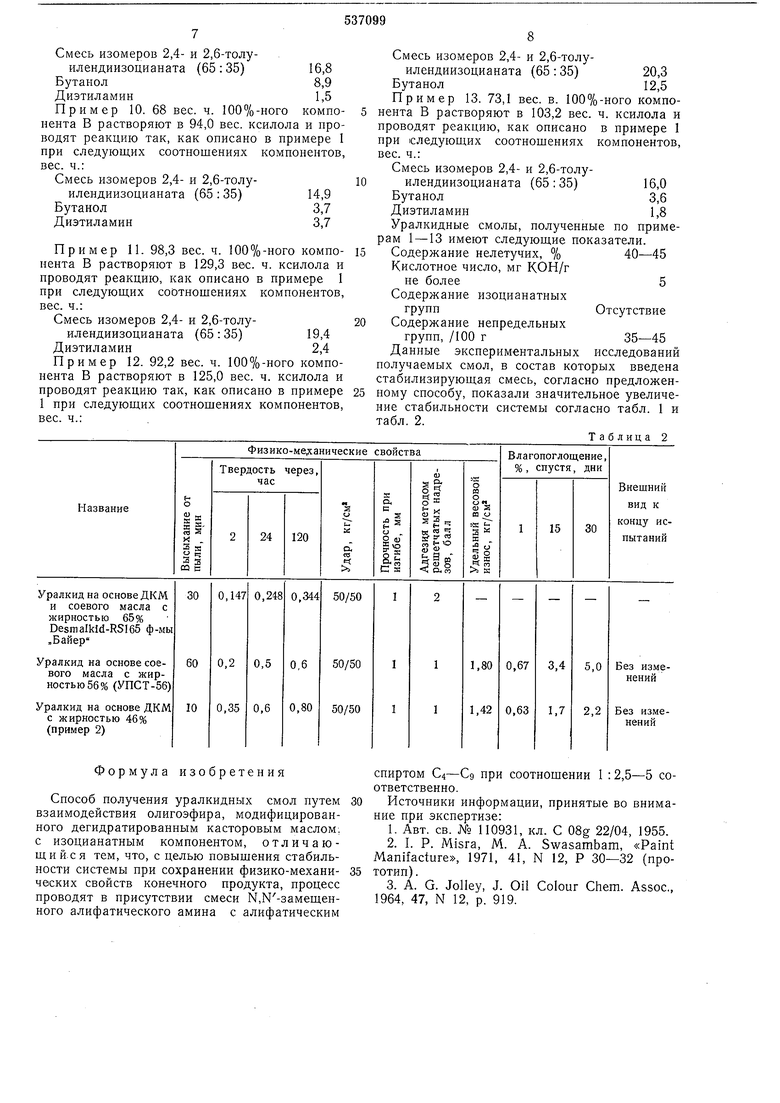

Данные экспериментальных исследований получаемых смол, в состав которых введена стабилизирующая смесь, согласно предложенному способу, показали значительное увеличение стабильности системы согласно табл. 1 и табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретанов | 1973 |

|

SU482092A1 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1759844A1 |

| Способ получения водоразбовляемой смолы с уретановыми группами | 1971 |

|

SU413822A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2298573C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА АНИОННОЙ ПОЛИМЕРИЗАЦИЕЙ КАПРОЛАКТАМА | 1992 |

|

RU2074866C1 |

| Способ получения полиуретан-поликарбамидных микрокапсул | 1978 |

|

SU1194259A3 |

| Способ получения алкиленненасыщенного олигоуретана | 1978 |

|

SU681858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1971 |

|

SU294351A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ С ХОХЛОМСКОЙ РОСПИСЬЮ | 1992 |

|

RU2017780C1 |

Авторы

Даты

1976-11-30—Публикация

1974-07-17—Подача