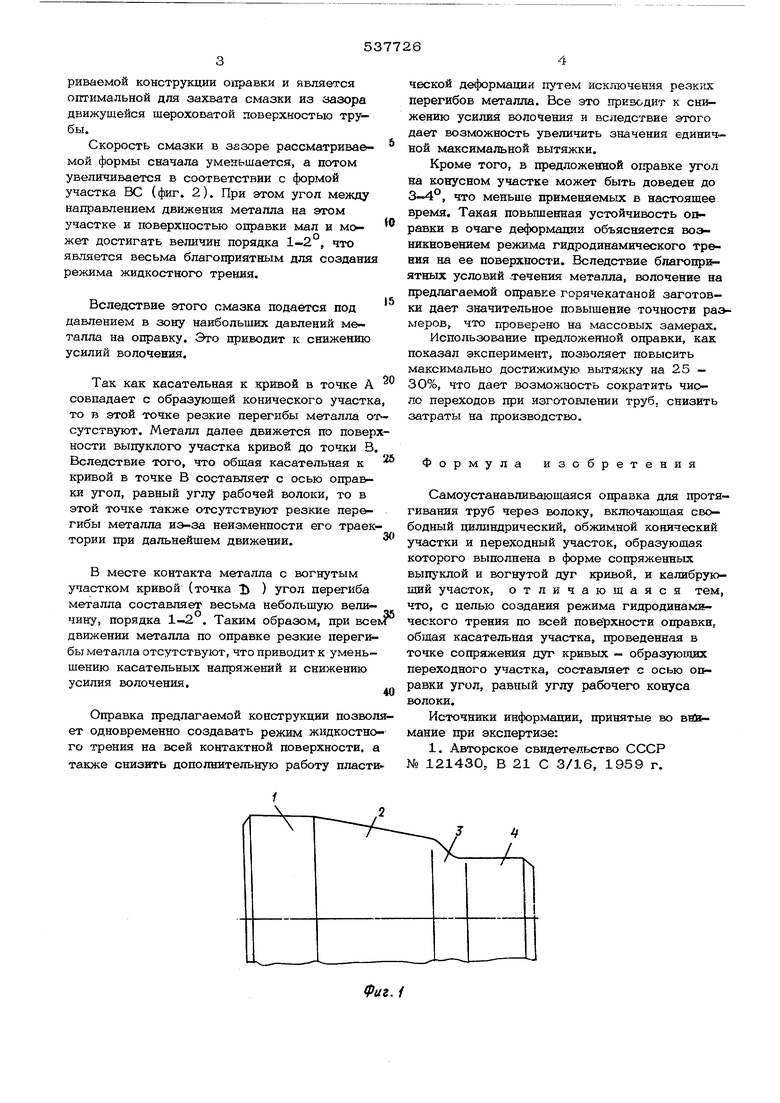

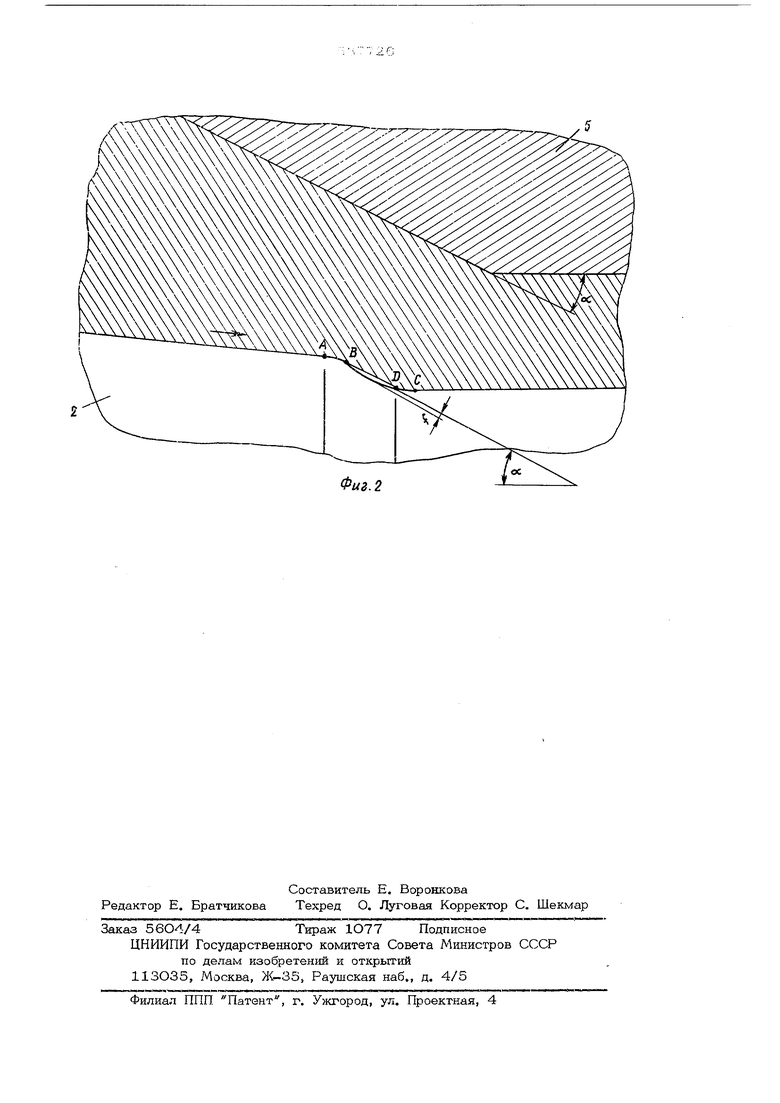

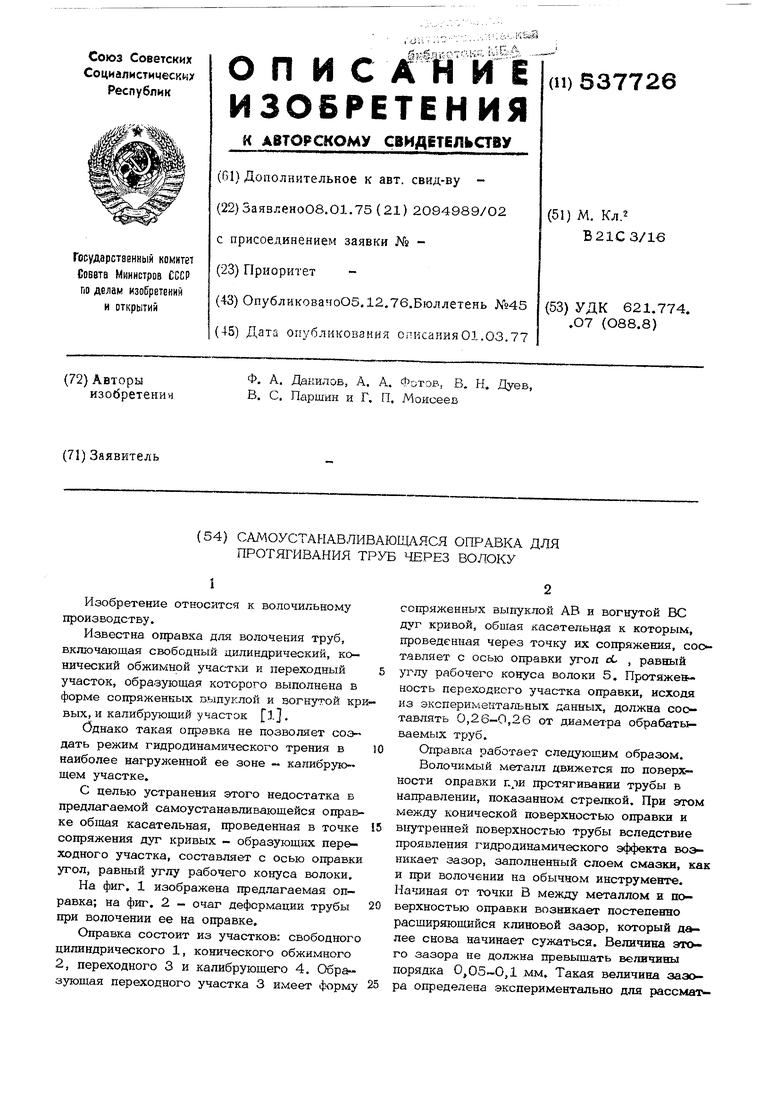

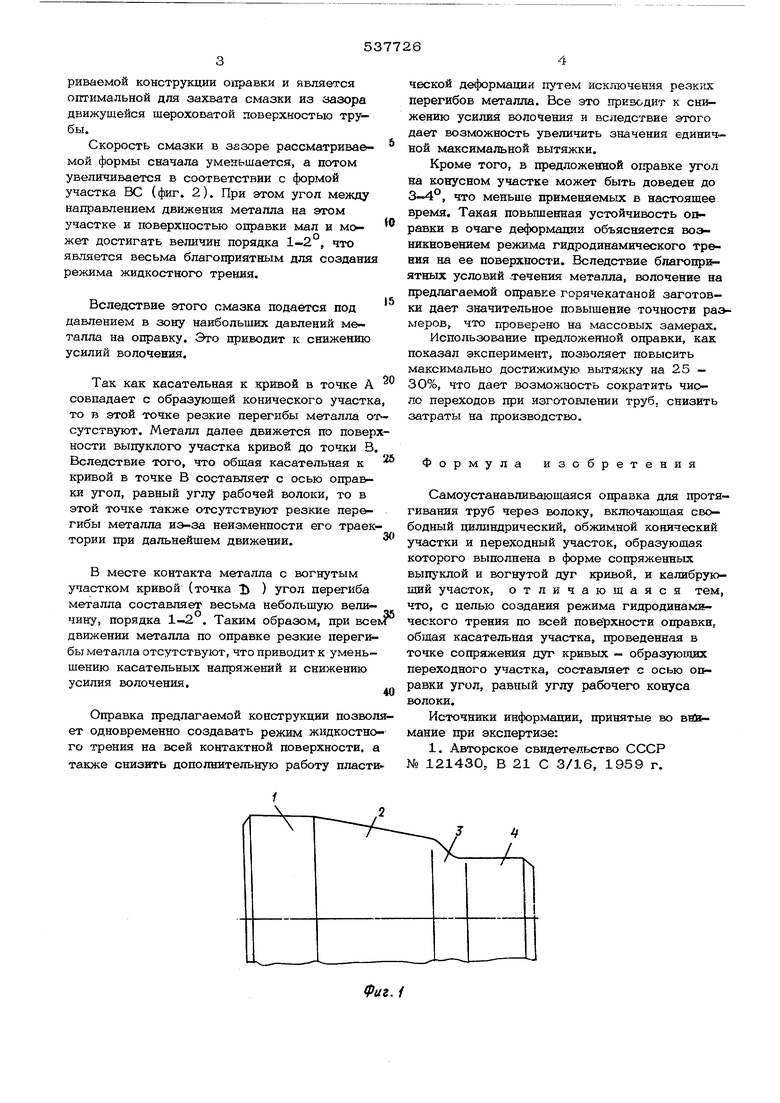

(54) САМОУСТАНАВЛИВАЮЩАЯСЯ ОПРАВКА ДЛЯ ПРОТЯГИВАНИЯ ТРУБ ЧЕРЕЗ ВОЛОКУ риваемой конструкции оправки и является опт-имальной для захвата смазки из зазора движущейся шероховатой поверхностью трубы. Скорость смазки в зазоре рассматриваемой формы сначала уменьшается, а потом увеличивается в соответствии с формой участка ВС (фиг. 2). При этом угол между направлением движения металла на этом участке и поверхностью оправки мал и может достигать величин порядка 1-2°, что является весьма благоприятным для создания режима жидкостного трения. Вследствие этого смазка подаётся под давлением в зону наибольших давлений металла на оправку. Зто приводит к снижению усилий волочения. Так как касательная к кривой в точке А совпадает с образующей конического участк то в этой точке резкие перегибы металла о сутствуют. Металл далее движется по повер ности выпуклого участка кривой до точки В Вследствие того, что общая касательная к кривой в точке В составляет с осью опра&ки угол, равный углу рабочей волоки, то в этой точке также отсутствуют резкие перегибы металла неизменности его траек тории при дальнейшем движении. В месте контакта металла с вогнутым участком кривой (точка Ъ ) угол перегиба металла составляет весьма небольшую величину, порядка 1-2 . Таким образом, при все движении металла по оправке резкие переги бы металла отсутствуют, что приводит к уменьшению касательных напряжений и снижению усилия волочения. Оправка предлагаемой конструкции позво ет одновременно создавать режим жидкостно го трения на всей контактной поверхности, также снизить дополнительную работу пласт ческой деформации путем исключения резких перегибов металла. Все это приводит к снижению усилия волочения и вследствие этого дает возможность увеличить значения единичной максимальной вытяжки. Кроме того, в предложенной огфавке угол на конусном участке может быть доведен до 3-4°, что меньше применяемых в настоящее время. Такая повьппенная устойчивость о&равки в очаге деформации объясняется возникновением режима гидродинамического трення на ее поверхности. Вследствие благопрЕ ятных условий течения металла, волочение на предлагаемой оправке горячекатаной заготовки дает значительное повышение точности размеров, что гфоверено на массовых замерах. Использование предложенной оправки, как показал эксперимент, позволяет повысить максимально достижимую вытяжку на 25 - 30%, что дает возможность сократить число переходов при изготовлении труб, снизить затраты на производство. Формула изобретения Самоустанавливающаяся оправка для протягивания труб через волоку, включающая свободный цилиндрический, обжимной конический участки и переходный участок, образующая которого выполнена в форме согфяженных вып клой и вогнутой дуг кривой, и калибрующий участок, отличающаяся тем, что, с целью создания режима гидродинамического трения по всей поверхности оправки, общая касательная участка, проведенная в точке сопряжения дуг кривых - образующих переходного участка, составляет с осью о равки угол, равный углу рабочего конуса волоки. Источники информации, принятые во BEteмание при экспертизе: 1. Авторское свидетельство СССР № 121430, В 21 С 3/16, 1959 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоустанавливающаяся оправка для волочения труб | 1980 |

|

SU954135A1 |

| Самоустанавливающаяся профильнаяОпРАВКА | 1979 |

|

SU816604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ВОЛОЧЕНИИ ТРУБ НА САМОУСТАНАВЛИВАЮЩЕЙСЯОПРАВКЕ | 1971 |

|

SU319884A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Устройство для волочения проволоки | 1978 |

|

SU697220A1 |

| Устройство для гидродинамического волочения заготовок | 1981 |

|

SU995959A1 |

Фиг. f

Фив.2

Авторы

Даты

1976-12-05—Публикация

1975-01-08—Подача