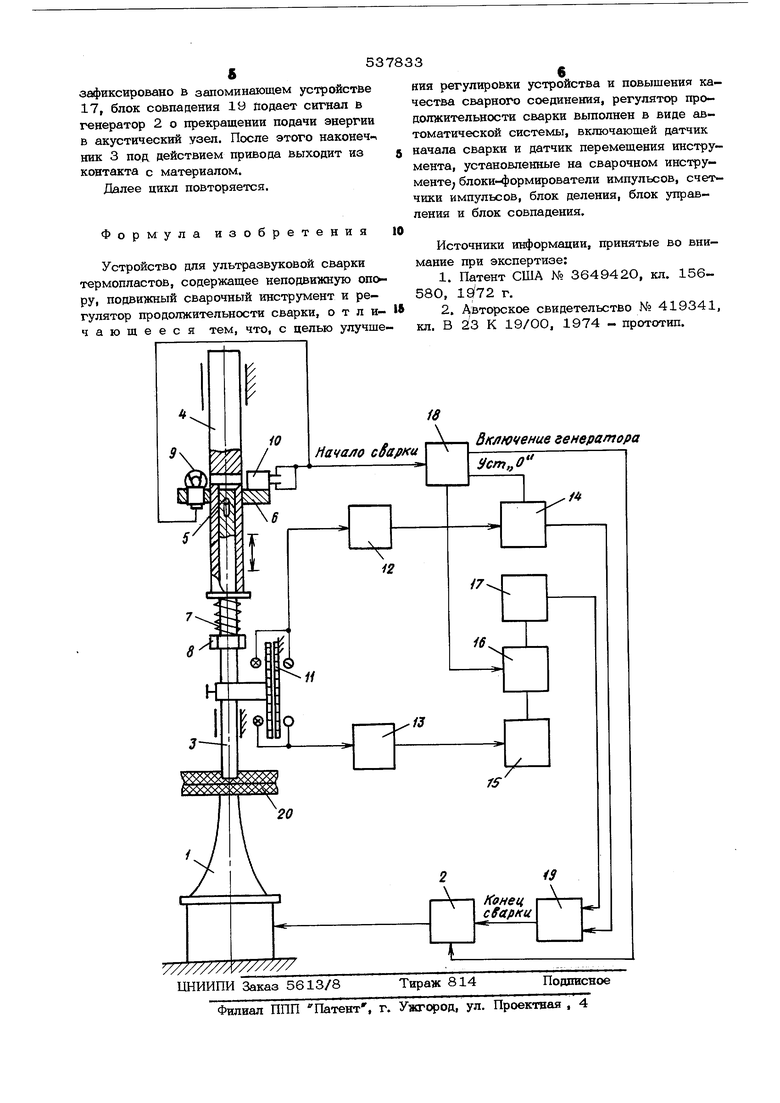

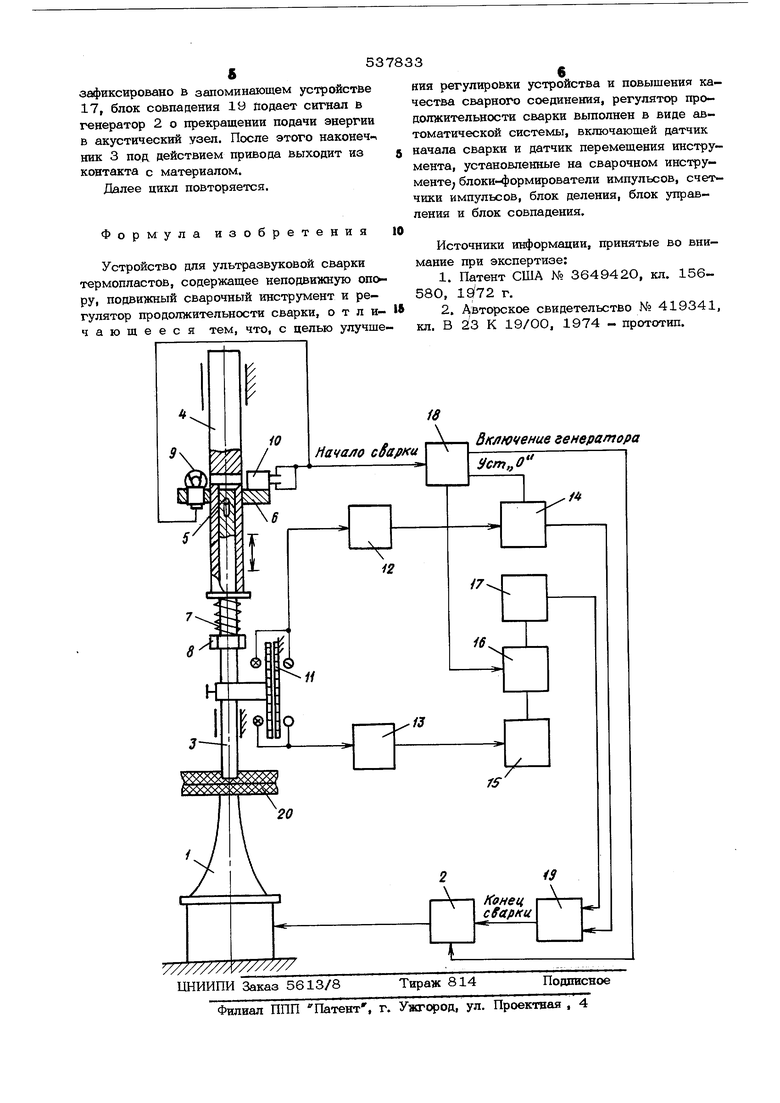

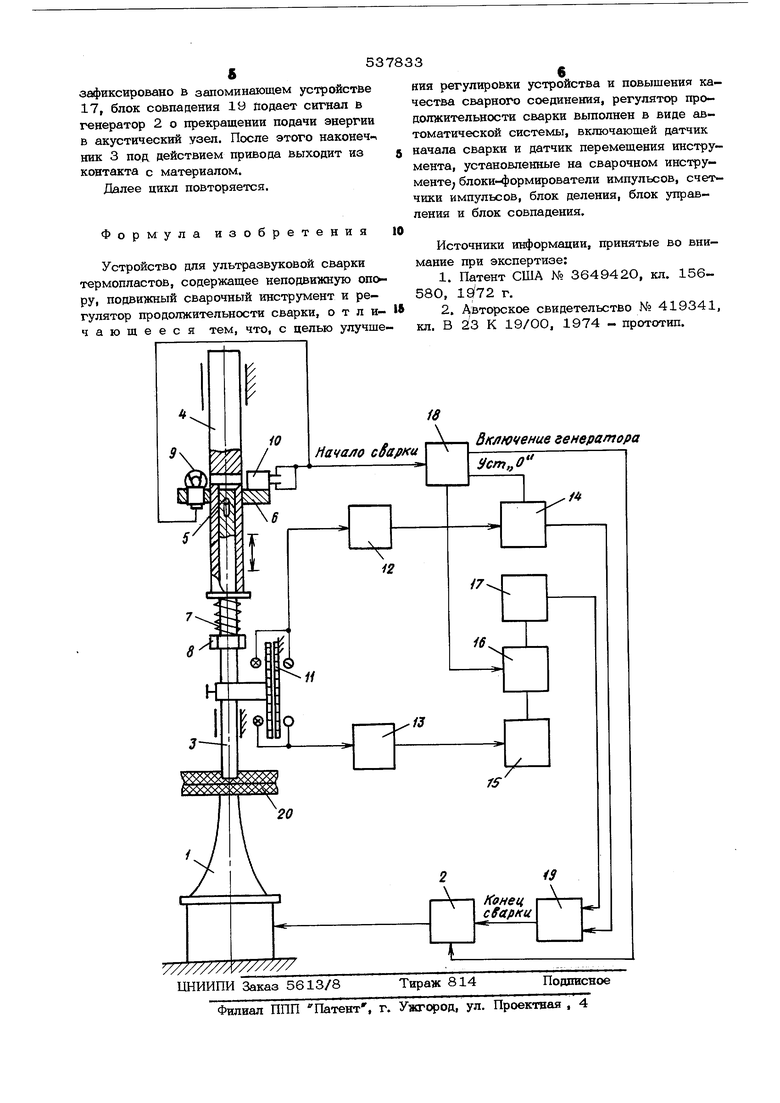

(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ стирается тем, что регулятор гфодолжитеп ности сварки выполнен в виде автоматичес кой системы управления, включающей датчик начала сварки и датчик перемещения инструмента, установленные на сварочном инструменте, блоки-формирователи импульсов, счетчики импульсов, блок деления, блок управления и блок совпадения. На чертеже изображена структурная схе ма устройства. Описываемое устройство содержит неподвижную опору, выполненную, например, в виде акустического узла с концентратором 1, генератор 2, подвижный сварочный инструмент, состоящий из наконечника 3 и втулки 4, подвижной относительно наконечника 3 и имеющей сквозные отверстия в верхней части. Палец 5 расположен в пазу втулки 4 и соединяет ее с наконечником 3, На втулке имеется кольцо 6. Пружина 7 насажена на наконечник 3. Гайка 8 навинчена на наконечник 3 и служит для регулировки давл ния пружины. Регулятор продолжительности сварки вк чает датчик начала сварки, закрепленный н кольце 6, зафиксированном на втулке 4 св рочного инструмента и состоящий из освет теля 9 и фотоэлемента 10, служащий для выдачи сигнала в блок управления о том, что наконечник 3 сварочного инструмента вошел в соприкосновение со свариваемым инструментом; датчик перемещения 11, например, растровый, смонтированный на наконечнике 3, служащий для определения толщины свариваемого материала и глубины внедрения в него сварочного инструмен та; блоки-формирователи импульсов 12 и 13, счетчики импульсов - нереверсивный 14 и реверсивный 15, блок деления 16, з поминающее устройство 17, блок управления 18 и блок совпадения 19, расположе ные на отдельной панели ( на чертеже не показана) и служащие для выдачи сигналов о начале сварки и фиксации толщины свари ваемого материала, а также для прекращения процесса сварки и обеспечения постоянного соотношения между глубиной внедрения сварочного инструмента и толщиной свариваемого материала. Описываемое устройство работает следующим образом. Непосредственно перед сваркой приводят в соприкосновение наконечник 3 и не- подвижный концентратор 1 акустического узла. Затем устанавливают на нулевую отметку реверсивный счетчик 15, фиксируя этим отсутствие материала между наконечником 3 и концентратором 1. Датчик перемещения 11 регистрирует еремещение наконечника 3 и при помощи лока-4)ормирователя 13 сигнал датчика реобразуется в последовательность импульов, которые считает реверсивный счетчик 15, измеряя при этом расстояние между орцом наконечника 3 и концом концентраора 1. Блок деления 16, получая информацию от реверсивного счетчика импульсов 15, будет отсчитывать определенн5то часть расстояния между торцами наконечника 3 и концентратора 1, Для сварки свариваемый материал 20 помещают на концентратор. Привод ( на чертеже не показан) воздействует на подвижный сварочный инструмент, опускает его на свариваемый материал и зажимает между концентратором 1 и наконечником 3. При этом наконечник 3 останавливается, а втулка 4 скользит вниз по наконечнику до тех пор, пока не упрется в его верхний то-рец. В этот момент наконечник 3 перекрывает отверстия во втулке 4, и осветитель 9 и фотоэлемент 10, представляющие собой датчик начала сварки, выдают сигнал в блок управления 18, который включает в работу генератор 2, устанавливает на нулевую отметку нереверсивный счетчик 14, фиксирует толщину свариваемых материалов посредством реверсивного счетчика 15 и переводит число, соответствующее определенной части толщины свариваемых материалов, из блока деления 16 в запоминающее устройство 17. Постоянное соотношение между толщиной свариваемого материала и глубиной внедрения наконечника 3 при сварке устанавливается в блоке деления 16 и осуществляется при помощи переключателя ( на чертеже не показан). Генератор 2 подает энергию в акустический узел, который при помощи концентратора 1 разогревает свариваемый материал. По мере разогрева и размягчения свариваемого материала наконечник 3, как единое целое с втулкой 4, внедряется в свариваемый материал, так как усилие пружины 7 отрегулировано гайкой 8 так, чтобы оно было намного меныпе усилия привода. При движении наконечника 3 нереверсивный счетчик импульсов 14 регистрирует глубину внедрения наконечника, так как датчик перемещения 11 и блок-формирователь 12 вырабатывают импульсы, фиксируе мые нереверсивным счетчиком 14. Как только число импульсов в нереверсивном счетчике 14 совпадет с числом, которое зафиксировано в запоминающем устройстве 17, блок совнадения 19 подает сигнал в генератор 2 о прекращении подачи энергии в акустический узел. После этого нaкoнeчник 3 под действием привода выходит из контакта с материалом. Далее цикл повторяется. Формула изобретения Устройство для ультразвуковой сварки термопластов, содержащее неподвижную опо ру, подвижный сварочный инструт ент и регулятор продолжительности сварки, отличающееся тем, что, с целью улучше 5 3 ния регулировки устройства и повышения качества сварного соединения, регулятор продолжительности сварки выполнен в виде автоматической системы, включающей датчик начала сварки и датчик перемещения инструмента, установленные на сварочном инструменте; блоки-формирователи импульсов, счетчики импульсов, блок деления, блок управления и блок совпадения. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3649420, кл. 156580, 1972 г. 2.Авторское свидетельство № 419341, кл. В 23 К 19/00, 1974 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ | 1970 |

|

SU287726A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

| Устройство для сварки давлением | 1986 |

|

SU1397222A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1990 |

|

SU1759580A1 |

| Установка для ультразвуковой сварки полимерных материалов | 1983 |

|

SU1141004A1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Устройство для сварки давлением | 1985 |

|

SU1219293A1 |

Авторы

Даты

1976-12-05—Публикация

1975-03-31—Подача