(54} ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Стан для изготовления сварныхЕМКОСТЕй | 1979 |

|

SU829367A2 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Гидравлический пресс | 1980 |

|

SU1232499A2 |

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1987 |

|

SU1532152A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для подачи поддонов | 1976 |

|

SU556999A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

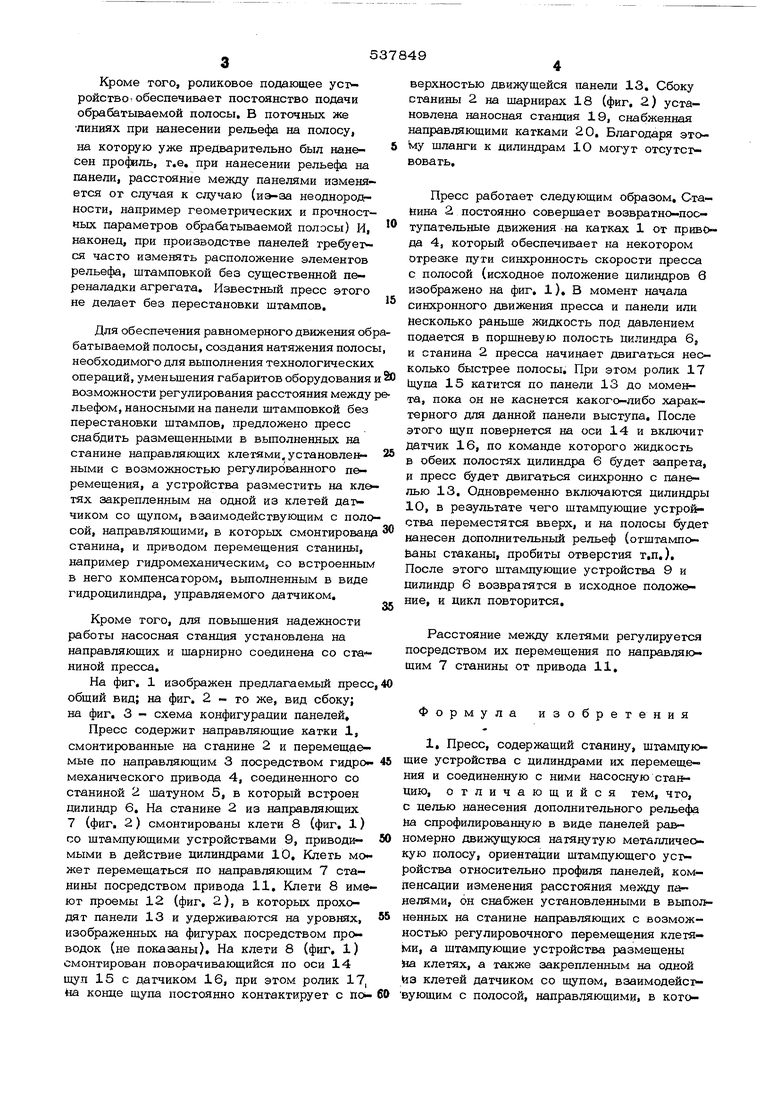

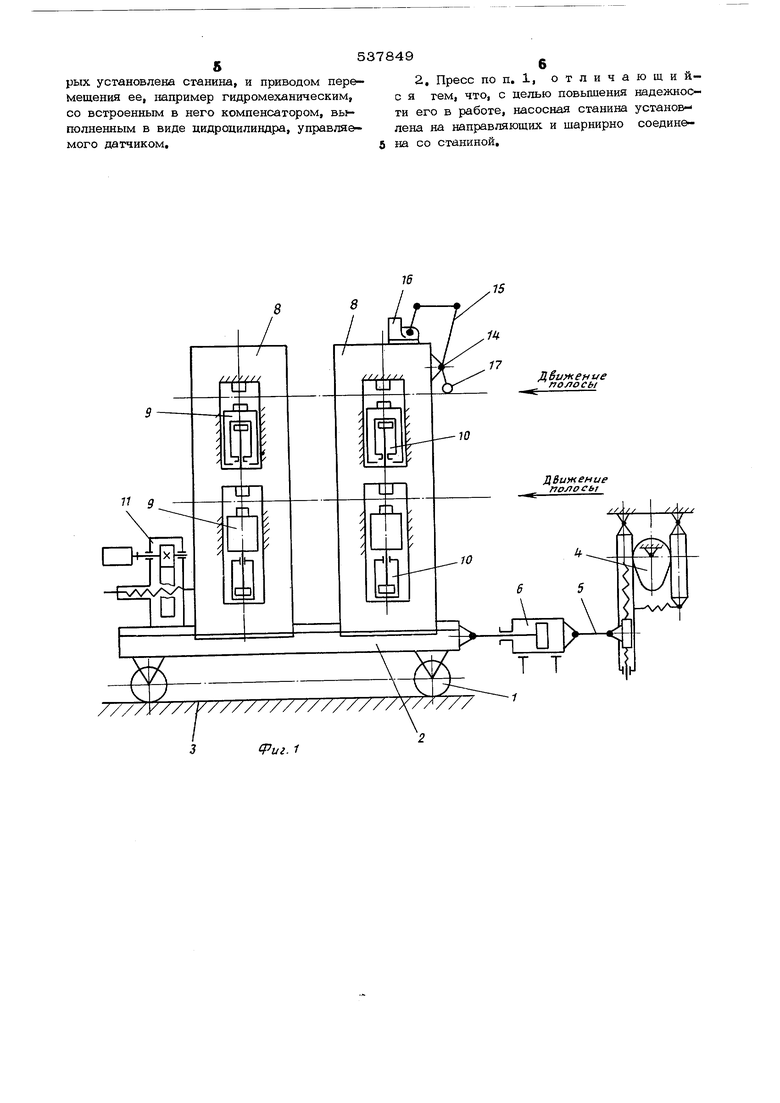

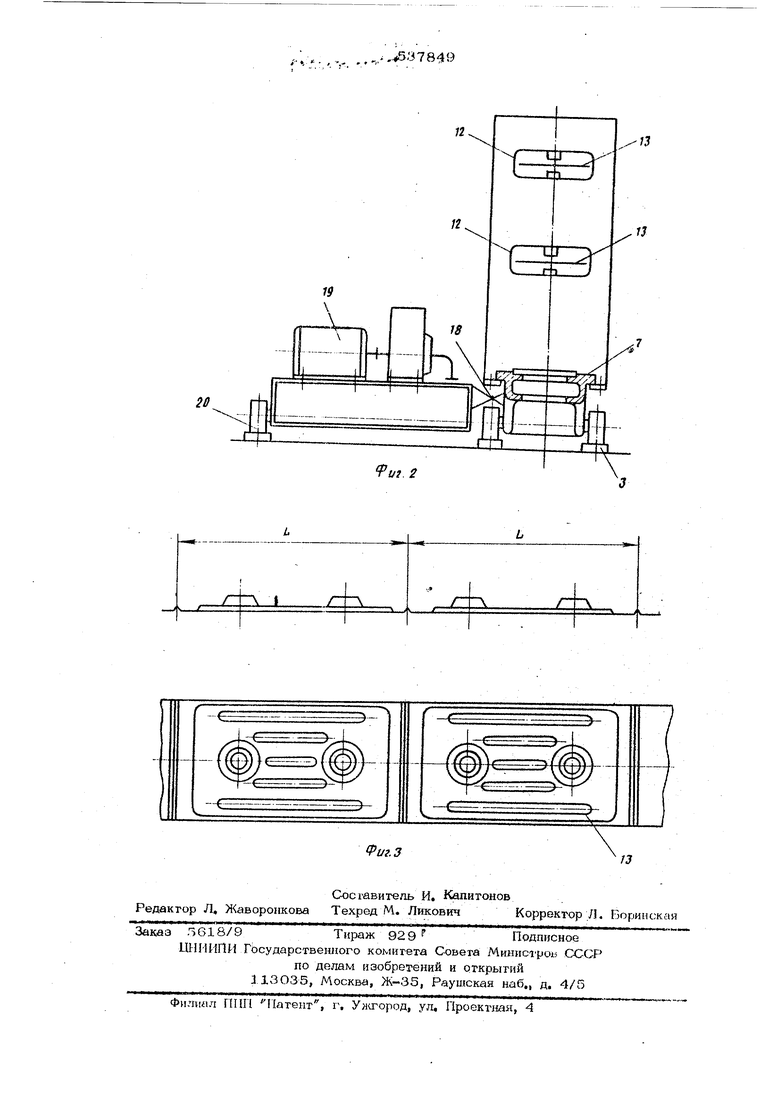

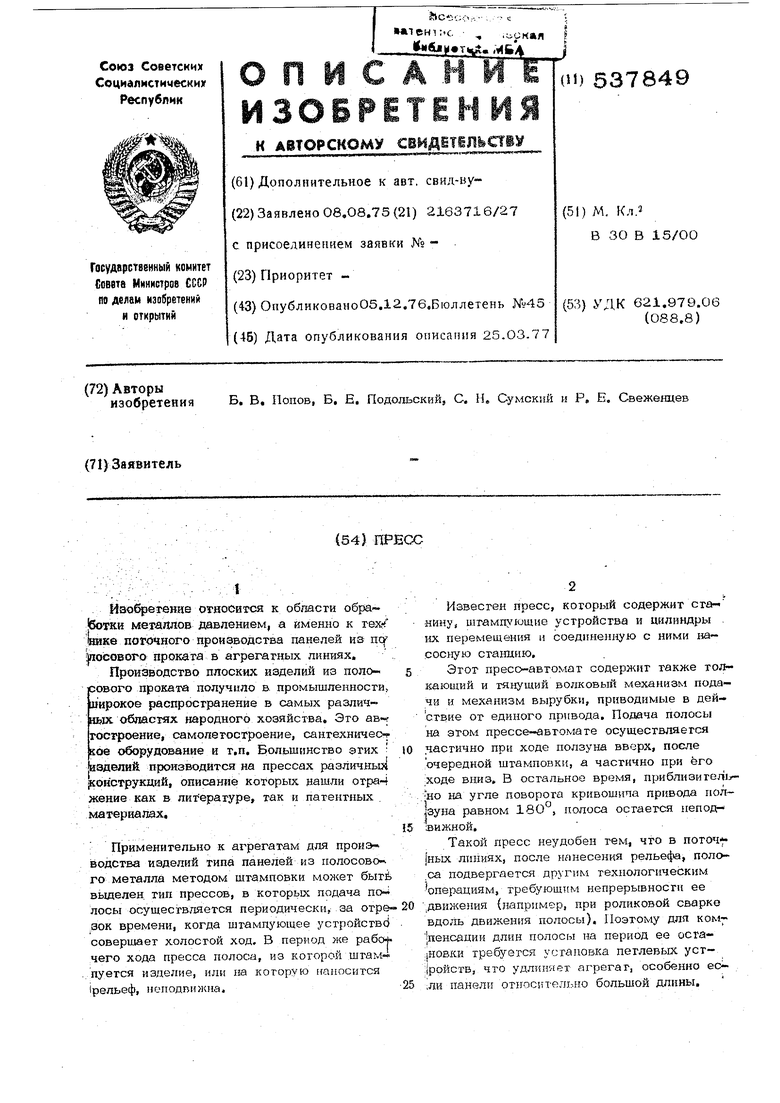

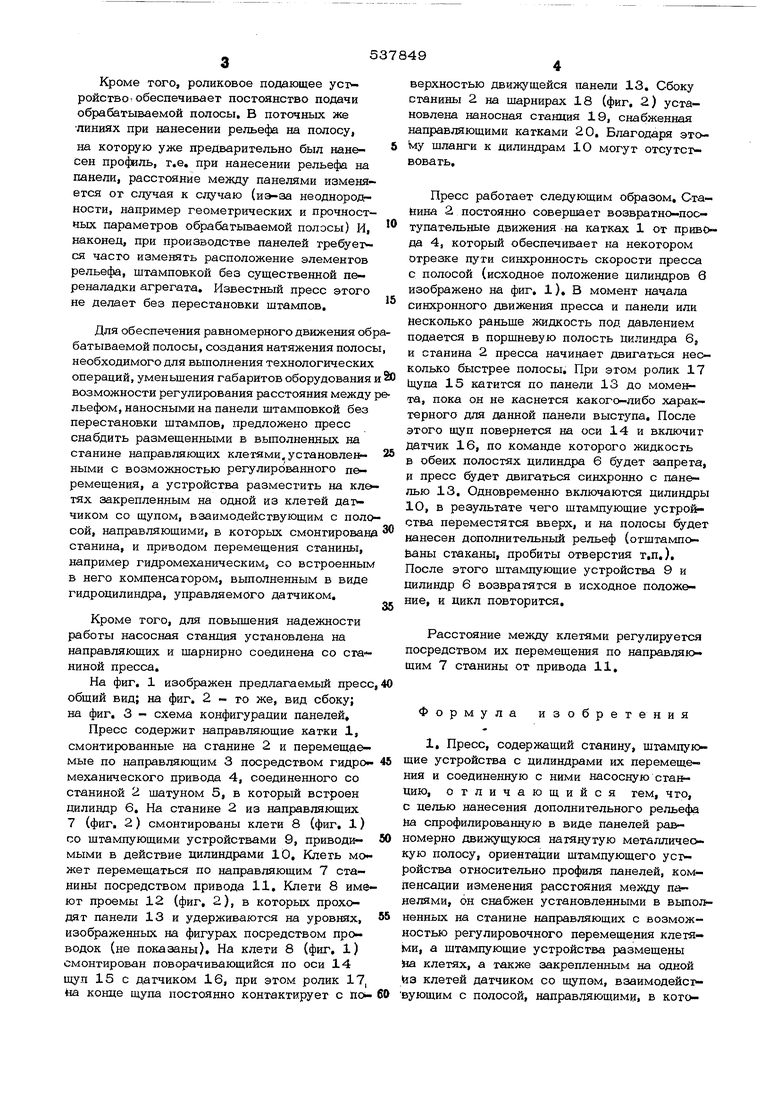

--./- : ,: -: Йаобрегение относится к области обра боткй метаялов давлением, а именно к тех/ кике погочного производства панелей из п осового проката в агрегатных линиях. Производство плоских изделий из полоового проката получило в промышленности, широкое распространение в самых различных областях народного хозяйства. Это ав-г тосгроение, самолетостроение, сантехничес юе оборудование и т,п. Большинство этих 1изделий производится на прессах разЛичньи (Конструкций, описание которых нашли отрач жение как в литературе, так и патентных . материалах. Применительно к агрегатам для проиэ- 1водства изделий типа па не Лей из полосово го металла методом штамповки может бытй вьщелен. тип прессов, в которьк подача по лосы осуществляется периодически, .за отрезок времени, когда штампующее устройстве} совершает холостой ход. В период же рабо чего хода пресса полоса, из которой щтам™ пуется изделие, или на которую наносится 1рельеф, неподвижна. Известен пресс, который содержит станину) штамп%ющие устройства и цилиндры , их перемещения н соединенную с ними на сосную станцию. Этот пресс-автомат содержит также толкающий и тянущий Болковый механизм подачи и механизм вырубки, приводимые в действие от единого привода. Подача полосы на этом прессе-автомате осуществляется частично при ходе ползуна вверх, после очередной штамповки, а частично при его ходе вниз, В остальное время, приблизител - но на угле поворота кривошипа привода пол|зуна равном 18О°, полоса остается неподвижной. Такой пресс неудобен тем, что в потоЧ (ных линиях, после } анесения рельефа, поло.са подвергается другим технологическим операциям, требующ 1м непрерывности ее .движения (например, при роликовой сварке вдоль движения полосы). Поэтому для ком|пенсации длин полосы на период ее оста jHOBKH требуется усгаповка петлевых уст:(ройств, что уд.чиияет агрегат, особенно если панели относительно большой длины. Кроме того, роликовое подающее усгройство обеспечивает постоянство подачи обрабатываемой полосы, В поточных же линиях при нанесении рельефа на полосу, на которую уже предварительно был нанесен профиль, т.е. при нанесении рельефа на панели, расстояние между панелями изменяется от случая к случаю (иэ-аа неоднородгности, например геометрических и прочностных параметров обрабатьтаемой полосы) И, наконец, при производстве панелей требует ся часто изменять расположение элементов рельефа, штамповкой без существенной переналадки агрегата. Известный пресс этого не делает без перестановки штампов. Для обеспечения равномерного движения об батываемой полосы, создания натяжения полосы необходимого для выполнения технологических операций, уменьшения габаритов оборудования возможности регулирования расстояния между льефом, наносными на панели штамповкой без перестановки штампов, предложено пресс снабдить размешенными в выполненных на станине направляющих клетями, установленными с возможностью регулированного перемещения, а устройства разместить на кле тях закрепленным на одной из клетей дат чиком со щупом, взаимодействующим с поло сой, направляющими, в которых смонтирован станина, и приводом перемещения станины, например гидромеханическим, со встроенным в него компенсатором, выполненным в виде гидроцилиндра, управляемого датчиком. Кроме того, для повышения надежности работы насосная станция установлена на направляющих и шарнирно соединена со станиной пресса. На фиг. 1 изображен предлагаемый пресс общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - схема конфигурации панелей. Пресс содержит направляющие катки 1, смонтированные на станине 2 и перемещаемые по направляющим 3 посредством гидро механического привода 4, соединенного со станиной 2 шатуном 5, в который встроен цилиндр 6. На станине 2 из направляющих 7 (фиг, 2) смонтированы клети 8 (фиг. 1) со штампующими устройствами 9, приводимыми в действие цилиндрами 10. Клеть может перемещаться по направляющим 7 станины посредством привода 11. Клети 8 име ют проемы 12 (фиг. 2), в которьк проходят панели 13 и удерживаются на уровнях, изображенных на фигурах посредством проводок (не показаны). На клети 8 (фиг. 1) смонтирован поворачивающийся по оси 14 щуп 15 с датчиком 16, при этом ролик 17, на конце щупа постоянно контактирует с поверхностью движущейся панели 13. Сбоку станины 2 на щарнирах 18 (фиг, 2) установлена наносная станция 19, снабженная направляющими катками 20, Благодаря этоМу шланги к цилиндрам Ю могут отсутствовать. Пресс работает следующим образом. Стайина 2 постоянно совершает возвратно-поступательные движения на катках 1 от привода 4, который обеспечивает на некотором отрезке пути синхронность скорости пресса с полосой (исходное положение цилиндров 6 изображено на фиг. 1). В момент начала синхронного движения пресса и панели или Несколько раньше жидкость под. давлением подается в поршневую полость цилиндра 6, и станина 2 пресса начинает двигаться несколько быстрее полосы. При этом ролик 17 . катится по панели 13 до , пока он не каснется какого-либо характерного для данной панели выступа. После этого щуп повернется на оси 14 и включит датчик 16, по команде которого жидкость в обеих полостях цилиндра 6 будет запрета, и пресс будет двигаться синхронно с панелью 13, Одновременно включаются цилиндры Ю, в результате чего штампующие устройства переместятся вверх, и на полосы будет нанесен дополнительный рельеф (отштампоЬаны стаканы, пробиты отверстия т.п.). После этого штампующие устройства 9 и цилиндр 6 возвратятся в исходное положение, и цикл повторится. Расстояние между клетями регулируется посредством их перемещения по направляк « щим 7 станины от привода 11. Формула изобретения 1. Пресс, содержащий станину, штампующие устройства с цилиндрами их перемещения и соединенную с ними насосную ста№цию, отличающийся тем, что, с целью нанесения дополнительного рельефа на спрофилированную в виде панелей равномерно движущуюся натянутую мета шичеокую полосу, ориентации щтампующего устройства относительно профиля панелей, компенсации изменения расстояния между панелями, он снабжен установленными в вьшо; ненных на станине направляющих с возможностью регулировочного перемещения клетя- Ми, а штампующие устройства размещены )на клетях, а также закрепленным на одной tea клетей датчиком со щупом, взаимодейсрвующим с полосой, направляющими в которых установлена станина, и приводом перемещения ее, например гидромеханическим, со встроенным в него компенсатором, вь полненным в виде цидроцилиндра, управляемого датчиком.

2, Пресс по п. 1, отличающи йс я тем, что, с целью повьпиения надежности его в работе, насосная станина установлена на направляющих и шарнирно соединена со станиной.

Риг. 1

20

п

-/J

п.

rj

3

Авторы

Даты

1976-12-05—Публикация

1975-08-08—Подача