(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1982 |

|

SU1073224A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорный материал | 1981 |

|

SU990738A1 |

| Бетонная смесь для изготовления теп-лОизОляциОННыХ издЕлий | 1979 |

|

SU817011A1 |

| ВЫСОКООГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙМАТЕРИАЛВСЕСОЮЗНАЯпАТ"нл:2"^/::;':':н КА!БЧЬЛМОГИНА | 1971 |

|

SU308989A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАНИЯ И ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083533C1 |

| Вяжущее | 1984 |

|

SU1175911A1 |

1

Изобретение относится к керамической промышленности, а именно к массе для изготовления пористых форм, и может быть использована для производства фарфоро-фаянсовых изделий.

Известна масса для изготовления пористых форм, используемых для литья тонкокерамических изделий, например фарфоро-фаянсовых. Масса состоит из алюмосиликатных материалов, например, волластонита (30- 70%) в качестве наполнителя и связки алюМО-монофосфата (70-ЗО%). Кроме того, она содержит 10-15% кварца окиси алюминия или шамота 13. „ ,

Наиболее близкой к изобретению является масса для изготовления пористых изделий, включающая гидроокись алюминия, глинозем и ортофосфорную кислоту 2

Однако изделия, изготовленные из этих масс, имеют низкую термостойкость и механическую прочность.

Целью изобретения является повышение термостойкости и механической прочности.

Указанная цель достигается за счет того, что масса, содержащая гидроокись алюминия, глинозем и ортофосфорную кислоту, дополнительно содержит тальк или слюду, фарфоро-фаянсовый бой при следующем соотношении компонентов (в вес. %); Гидроокись алюминия55-7О

Глинозем5-10

Ортофосфорная

кислота15-2 5

Тальк или слюда3-7

Фарфоро-фаянсовый

бой3-7

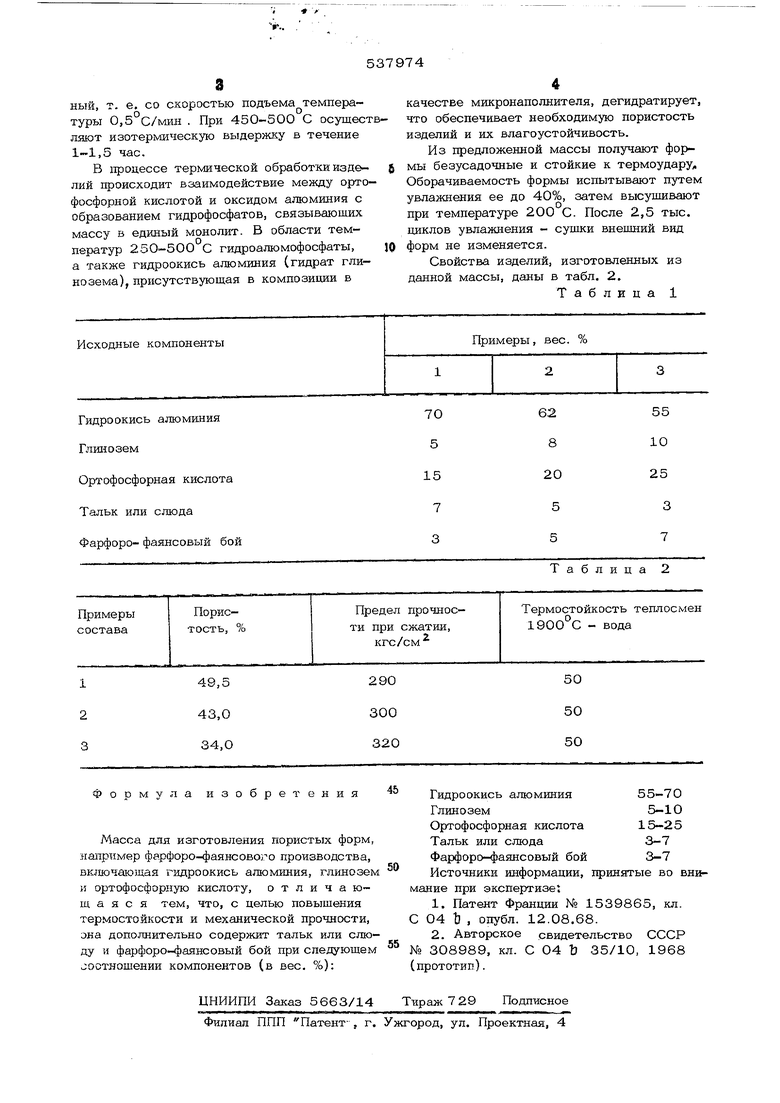

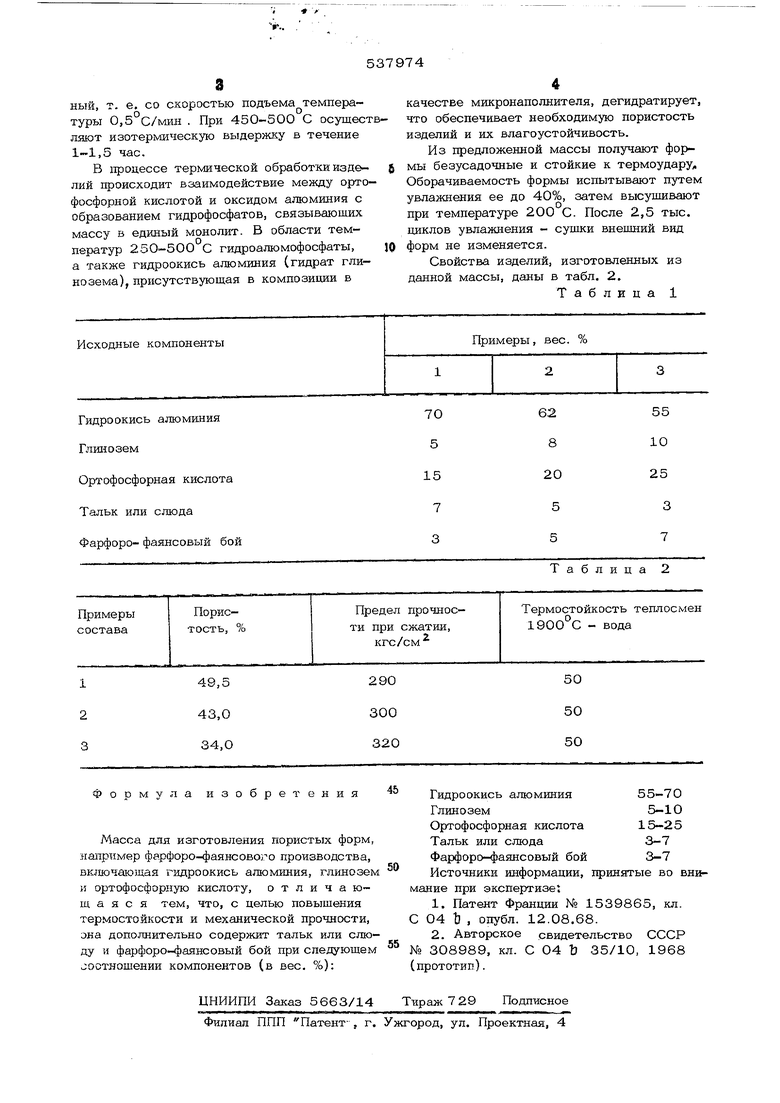

Изобретение иллюстрируется конкретными примерам составов, указанными в табл 1.

Изделия изготавливают по следующей технологии. Исходные компоненты наполнителя измельчают до содержания 6О-70% фракции менее 2 мкм, смешивают между собой в указанном соотношении и затем затворяют ортофосфорной кислотой (плотность 1,633 г/м). Из полученной массы прессуют изделия (формы) при удельном давлении 220 кгс/см и подвергают термической обработке при температуре 25-5ООС. Подъем температуры от 25-200 С медленный, т. е. со скоростью подъема температуры 0,5 С/к-шн . При 450-5ОО С осущестляют изотермическую выдержку в течение 1-1,5 час.

В процессе термической обработки издеЛИЙ происходит взаимодействие между ортофосфорной кислотой и оксидом алюминия с образованием гидрофосфатов, связывающих массу в единый монолит. В области температур 250-500 С гидроалюмофосфаты, а также гидроокись алюминия (гидрат глинозема), присутствующая в композиции в

Гидроокись алюминия Глинозем

Ортофосфорная кислота Тальк или слюда Фарфоро- фаянсовый бой

качестве микронаполнителя, дегидратирует, что обеспечивает необходимую пористость изделий и их влагоустойчивость.

Из предложенной массы получают формы безусадочные и стойкие к термоудару. Оборачиваемость формы испытывают путем увлажнения ее до 40%, затем высушивают при температуре 200 С. После 2,5 тыс. циклов увлажнения - сушки внешний вид форм не изменяется.

Свойства изделий, изготовленных из данной массы, даны в табл. 2.

Таблица 1

62 8 20

55

10

25

3

5

7

5

Таблица 2

Авторы

Даты

1976-12-05—Публикация

1975-04-10—Подача