Изобретение относится к устройствам для закалки охлаждением при производстве полимерных трубок, в частности рукавов высокого давления из фторопласта, которые находят большое применение в различных областях техники.

Известно устройство для закалки полимерных трубок, содержанл,ее нагревательную печь и охлаждающее душирующее приспособление. Это устройство обеспечивает только одностороннюю закалку трубок (так как обрызгивается только наружная поверхность) и позволяет закаливать трубки небольшой толщины, не более 0,2-0,5 мм.

Наиболее близким изобретению по технической сущности является известное устройство для закалки полимерных трубок, в частности фторопластовых, содержащее вертикальную нагревательную нечь и закалочную камеру в виде ванны, размещенную под печью. Однако закалка длинномерных, более 2 м трубок в известном устройстве вызывает трудности из-за необходимости перемещения длинномерных нагретых трубок, удерлсиваемых только в верхней части, приводит к их смещению и повреждению.

Цель изобретения - снижение трудоемкости и повышение качества при закалке длинномерных, более 2 м трубок.

Достигается поставленная цель тем, что

закалочная камера смонтирована в нечи и выполнена герметичной с патрубком в нижней части для подачи охлаждающей жидкости и с патрубком в верхней части для отвода паров охлаждающей жидкости и снабжена оправкой для крепления трубок, размещенной внутри закалочной камеры.

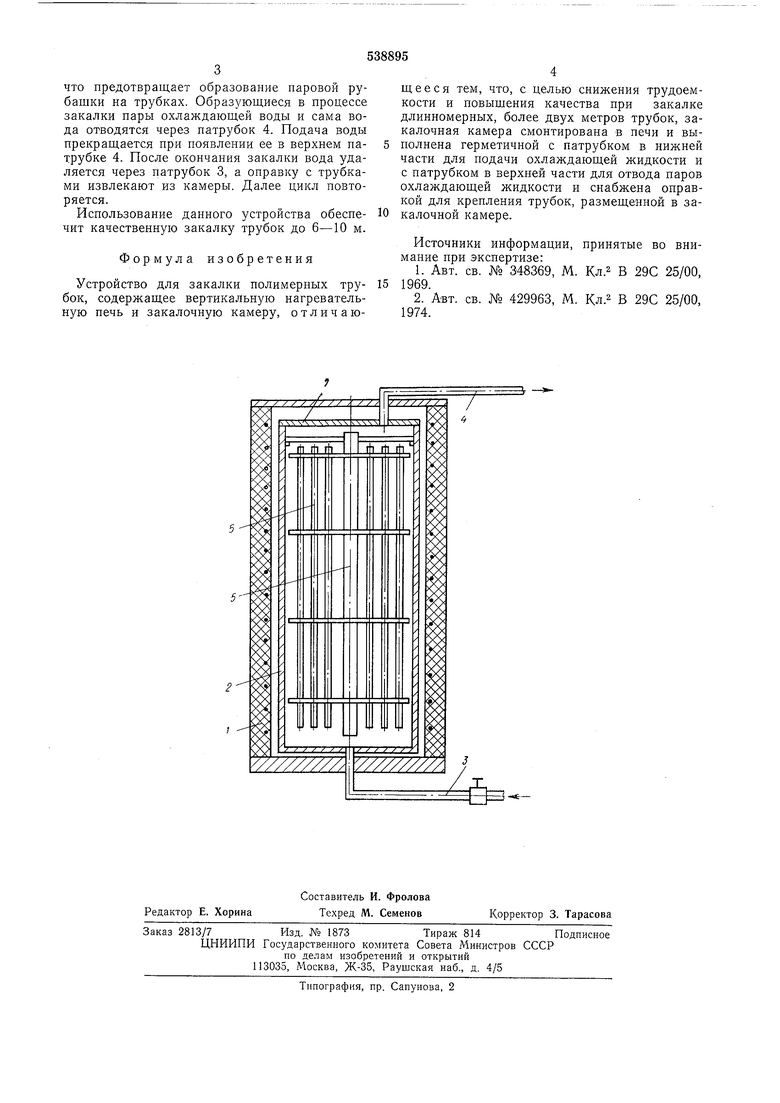

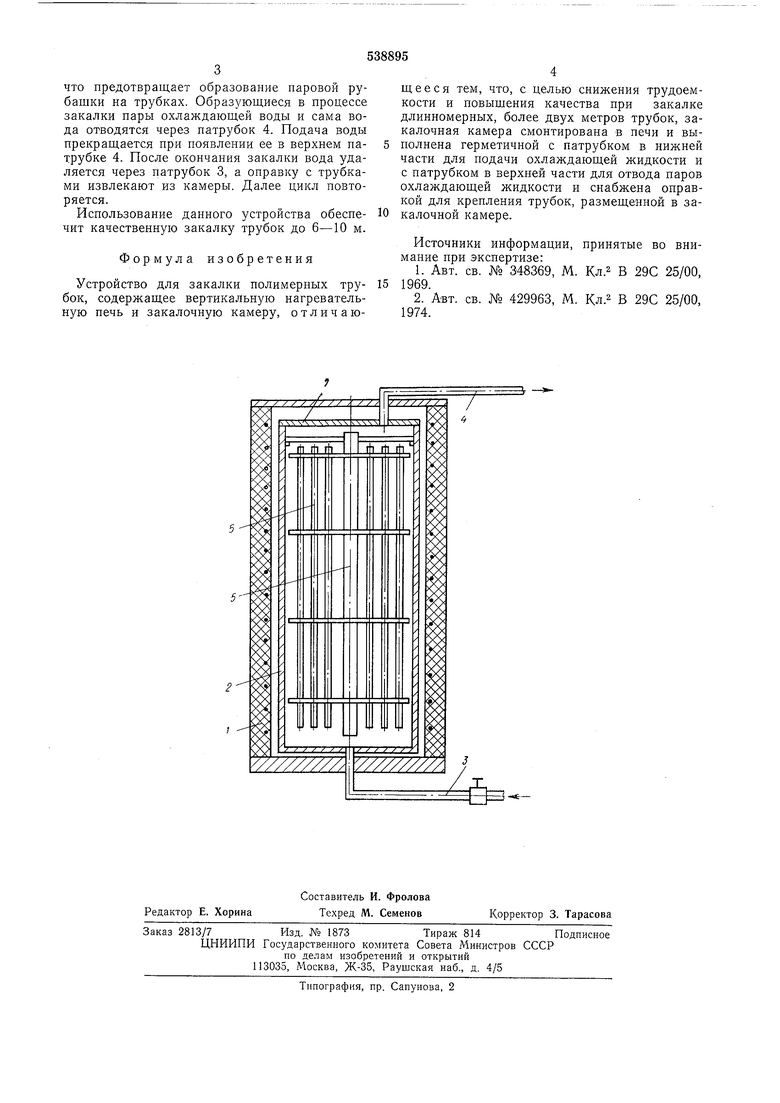

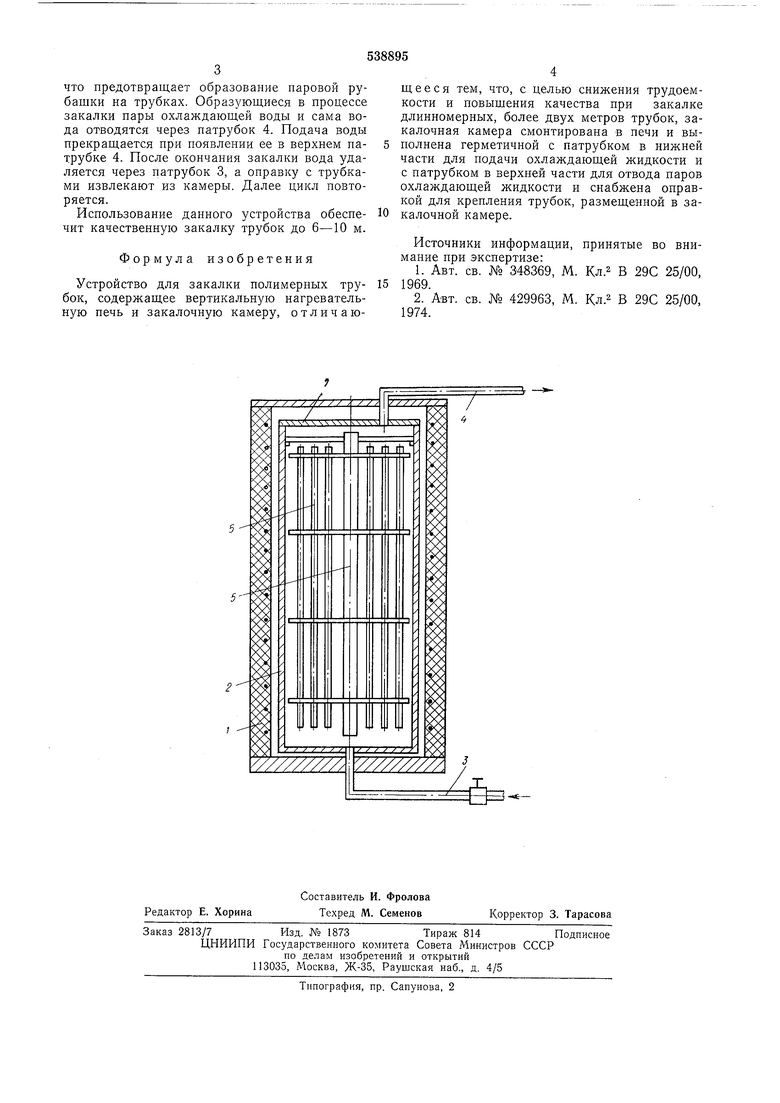

На чертеже схематически показано предлагаемое устройство, продольный разрез.

Устройство для закалки содержит вертикальную нагревательную печь I, смонтированную внутри нее герметичную закалочную камеру 2 с расположенным в нижней ее части патрубком 3 для подачи охлаждающей жидкости, с патрубком 4 для отвода паров охлаждающей жидкости и оправку 5 для крепления трубок, размещенную внутри закалочной камеры. Устройство работает следующим образом.

Сначала фторопластовые трубки 6 крепят в оправке 5, после чего оправку устанавливают в камеру 2, закрепляют крышку 7. Включают печь 1 и нагревают трубки до 370-400С в течение 15-45 мин (в зависимости от их

толщины).

После окончания нагрева подают в камеру охлаждающую воду, поступающую через патрубок 3 со скоростью подъема ее зеркала 1-2 м/с (для трубок с внутренним диаметром 6-12 мм и толщиной стенок 1-.Я мм).

что предотвращает образование паровой рубашки на трубках. Образующиеся в процессе закалки пары охлаждающей воды и сама вода отводятся через патрубок 4. Подача воды прекращается при появлении ее в верхнем патрубке 4. После окончания закалки вода удаляется через патрубок 3, а оправку с трубками извлекают из камеры. Далее цикл повторяется.

Использование данного устройства обеспечит качественную закалку трубок до 6-10 м.

Формула изобретения

Устройство для закалки полимерных трубок, содержащее вертикальную нагревательную печь и закалочную камеру, отличающееся тем, что, с целью снижения трудоемкости и повыщения качества при закалке длинномерных, более двух метров трубок, закалочная камера смонтирована в печи и выполнена герметичной с патрубком в нижней части для подачи охлаждающей жидкости и с патрубком в верхней части для отвода паров охлаждающей жидкости и снабжена оправкой для крепления трубок, размещенной в закалочной камере.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 348369, М. Кл. В 29С 25/00, 1969.

2.Авт. св. № 429963, М. Кл. В 29С 25/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1982 |

|

SU1104169A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009216C1 |

| Устройство для изготовления трубок из полимерных материалов | 1976 |

|

SU565829A1 |

| Устройство для закалки | 1978 |

|

SU791774A1 |

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| Установка для термообработки мелких деталей | 1988 |

|

SU1681152A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Способ изготовления гофрированных трубок | 1976 |

|

SU674342A1 |

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

LJLJl

V////////,

J LJLJl

Авторы

Даты

1976-12-15—Публикация

1975-02-28—Подача