Изобретение относится к термическому оборудованию для термообработки мелких деталей.

Цель изобретения - расширение технологических возможностей путем дополнительного проведения нормализации, отпуска, старения за счет регулирвоания времени нагрева и охлаждения.

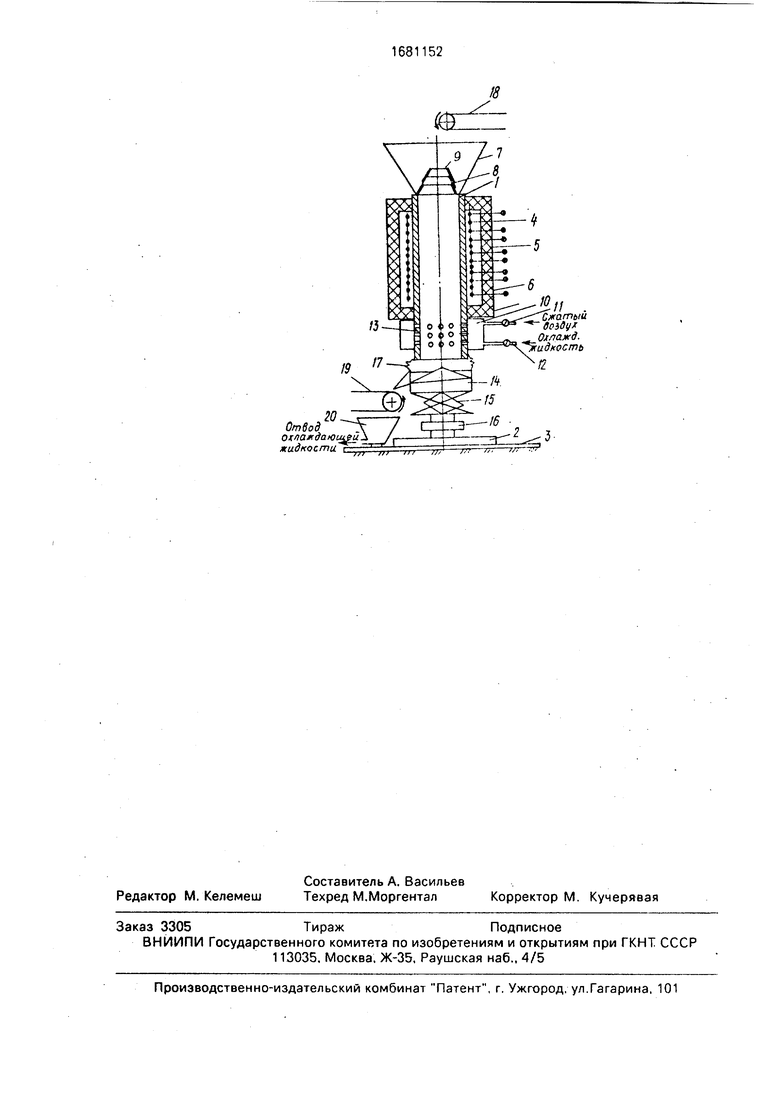

На чертеже представлена схема предложенной установки.

Установка содержит муфель 1, установленный на плите 2, которая крепится на каркасе 3. Верхняя часть муфеля снабжена нагревателем 4, который по высоте разбит на участки, имеющие автономное питание, и который изолирован слоем теплоизоляции 5 и кожухом б. Сверху укреплено загрузочное устройство 7, в которое установлена диафрагмирующая вставка 8. имеющая форму

усеченного конуса с вершиной, направленной вверх, и состоящая из колец, уложенных друг на друга. Последнее кольцо образует загрузочное отверстие 9. В нижней части муфеля размещен охлаждающий коллектор 10, имеющий патрубки 11 и 12 для подвода сжатого воздуха и охлаждающей жидкости Муфель в этой зоне имеет сквозные отверстия 13, расположенные равномерно и направленные к оси печи. Под муфелем на плите установлено разгрузочное устройство 14 с виброприводом 15 и механизмом 16 вертикального перемещения. Между муфелем и разгрузочным устройством с целью исключения подсоса воздуха в печь установлена гофрированная перегородка 17 Установка оснащена транспортерами 18 и 19 и емкостью для сбора охлаждающей жидкости 20.

Р

is

00

Установка работает в режиме термообработки свободно падающих деталей следующим образом.

Предварительно подбирается диаметр загрузочного отверстия 9 в зависимости от размеров детали за счет установки или снятия колец, составляющих диафрагмирующую вставку 8. Диаметр загрузочного отверстия 9 подбирается таким, чтобы через него могли пройти одновременно 1-4 деталей. Зазор между муфелем 1 и разгрузочным устройством .устанавливаемый с помощью механизма 16 вертикального перемещения, должен обеспечивать свободное падение деталей через всю печь. Печь предварительно разогревается до температуры, значительно превышающей заданную температуру нагрева деталей, Детали с транспортера 18 падают в загрузочное устройство 7 на диафрагмирующую вставку 8, Детали, не попавшие в загрузочное отверстие 9, возвращаются на транспортер 18, Детали, попавшие в загрузочное отверстие, свободно падают через печь, нагреваются до заданной температуры, а затем охлаждаются в струях охлаждающей жидкости или воздуха, подаваемых в охлаждающий коллектор 10. После падения деталей на разгрузочное устройство 14 за счет вибрации они перемещаются на транспортер 19. Охлаждающая жидкость стекает в емкость 20. Дли- на зоны нагрева изменяется за счет подключения различного количества участков нагревателя и определяется в зависимости от размеров детали, температуры печи и температуры нагрева деталей.

С целью расширения технологических возможностей муфель на участке охлаждения имеет сквозные отверстия, направленные к оси печи и соединяющие полость охлаждающего коллектора с рабочим пространством печи. При подаче в коллектор охлаждающей жидкости под давлением она попадает в рабочее пространство печи, охлаждая детали с большой скоростью. Это .позволит производить термообработку деталей из сплавов, требующих охлаждение в закалочных жидкостях, например, закалку деталей из углеродистых сталей. Кроме того, охлаждающий коллектор имеет дополни- тельный патрубок для подачи сжатого

воздуха. При необходимости подача охлаждающей жидкости прекращается и подается воздух. Детали охлаждаются в струях воздуха. Это обеспечивает выполнение таких опе- раций, как отжиг, нормализация, отпуск,

старение,

Для выравнивания скоростей нагрева и охлаждения деталей, а следовательно, стабилизации качества загрузочное устройство

имеет диафрагмирующую вставку, определяющую размер загрузочного отверстия, расположенного по центру печи. Диаметр отверстия устанавливается таким, чтобы в сечение падающего потока деталей находилось 1-4 деталей, что обеспечивает отсутствие экранизации деталями друг друга. Нагреватель печи выполнен по высоте из участков, имеющих автономное питание. Подключая в работу различное количество

участков нагревателя, можно изменять длину зоны нагрева, а следовательно, изменять время нагрева.

Применение предложенной установки позволяет производить различные виды

термообработки (закалку, нормализацию, отжиг, отпуск и т.д.) мелких деталей любой формы с широким диапазоном скоростей нагрева и охлаждения, повысить качество термообработки, сократить цикл термообработки, повысить производительность печи. Кроме того, установку можно использовать при непрерывной, партионной и даже поштучной обработке, Формула изобретения

Установка для термообработки мелких деталей, содержащая загрузочное устройство, вертикально расположенные муфель с электронагревателями и устройством охлаждения, и разгрузочное устройство, о т л ичающаяся тем, что, с целью расширения технологических возможностей путем дополнительного проведения нормализации, отпуска, старения за счет регулирования времени нагрева и охлаждения, она снабжена механизмом вертикального перемещения разгрузочного устройства, устройство охлаждения выполнено в виде перфорированной трубы с коллектором и патрубками подвода сжатого воздуха и охлаждающей

жидкости, а электронагреватель выполнен секционным по высоте муфеля.

19

20

Отвод

oxfie dax ujgu жидкости

Јtt .

Сжатый воьйу Охлажд. -ид кость

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Вакуумная электропечь для термической обработки | 1980 |

|

SU935692A1 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

Изобретение относится к термическому оборудованию для термообработки мелких деталей. Цель - расширение технологических возможностей путем дополнительного проведения нормализации, отпуска, старения за счет регулирования времени нагрева и охлаждения. Печь содержит вертикально установленный муфель с нагревателями 4 в верхней части муфеля, загрузочным устройством 7 и разгрузочным устройством 14 В нижней части муфеля размещен охлаждающий коллектор 10 с патрубками подвода 11,12 воздуха и охлаждающей жидкости. Печь работает следующим образом. В предварительно разогретую печь подаются детали загрузочным устройством 7. Проходя после нагрева, детали охлаждаются в охлаждающейся жидкости или струями воздуха. Применение печи позволит производить закалку, нормализацию, отжиг, отпуск мелких деталей любой формы, повысить качество термообработки сократить цикл, повысить производительность 1 ил

| Закалочный автомат | 1949 |

|

SU80846A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1988-03-02—Подача