1

Изобретение относится к металлургической промьшшенности и может быть использовано на предприятиях, осущест вляющих закалку с нагревом в вертикальных печах длинномерных изделий, например прессованных и катаных труб,

: Прутков и профилей из термически уп- рочняемых алн 1иниевых сплавов.

Известны устройства для закалки длинномерных изделий, включающие вер- тикальную нагревательную печь с нижним загрузочньвл окном, расположенный под печью закалочный бак с жидкостью, механизм загрузки, выгрузки и транспортирования изделий внутри закалоч- 15 ного бака и насос для заполнения и осушения бака flj 2j / ГзЗ и 4.

Недостатком всех перечисленных устройств является неизбежное смачивание загружаемых в печь изделий за- 20 Ксшочной жидкостью, так как садка изделий транспортируется к нагревательной печи через закалочный бак. Испаряясь в,печи, остатки закалочной жидкости осаждгиот растворенные в них со-2$

, ли жесткости на поверхности изделий и вызывают нежелательное и:: по9емне ние, портит их товарный вид. Для удаления темного налета и улучшения товарного вида приходится прибегать к 30

травлению изделий в щелочном растворе. Промывке в воде и обработке в растворе азотной кислоты с последующей промывкой в воде. Присутствие в рабочем пространстве печи паров закалочной жидкости вызывает преждевременный выход из строя нагревательных элементов.

Известно принятое за ПЕЮТОТИП устройство для закалки, содержащее печь, закалочный бак с расположенной в нем секционной загрузочной камерой с фиксирующими элементами механизм загрузки и выгрузки изделий fS.

Однако у этого устройства имеются недостатки. Его работоспособность за.висит, от плотности контакта камеры с дном закалочного бака. При неизбежных в процессе работы толчках контакт может быть нарушен и, как следствие этого, - непредвиденное заполнение камеры закалочной жидкостью. Извлечение камеры после каждой загрузки и последующее для каждой садки ее опускание требуют затрат времени и снижают производительность.

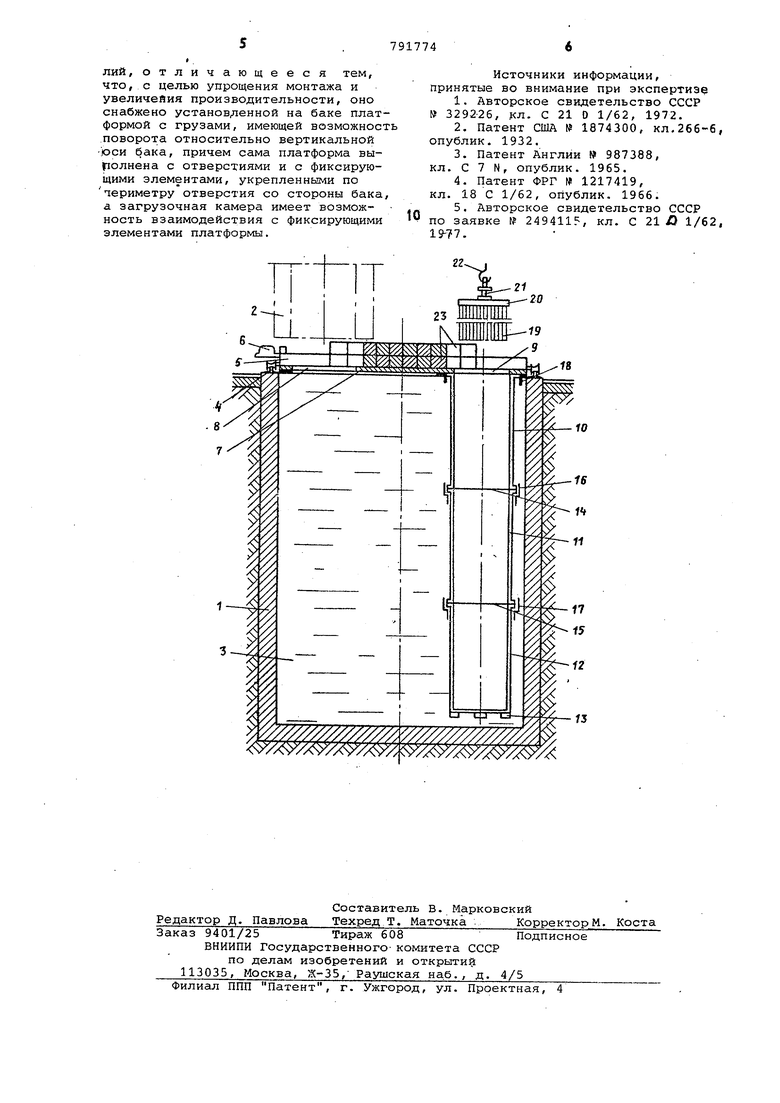

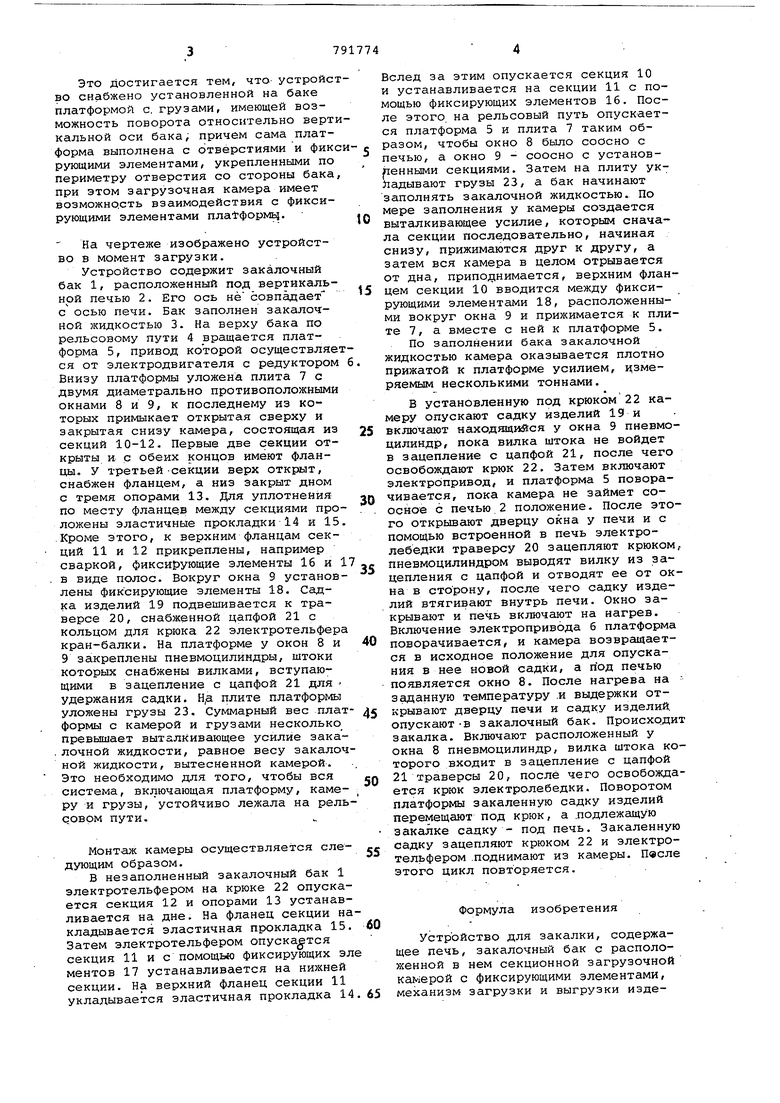

Целью изобретения является упрощение монтажа и увеличение производительности. Это достигается тем, что- устройс во снабжено установленной на баке платформой с. грузами, имеющей возможность поворота относительно верт кальной оси бака, причем сама платформа выполнена с отверстиями и фик рующими элементами, укрепленными по периметру отверстия со стороны бака при этом загрузочная камера имеет возможность взаимодействия с фиксирующими элементами пла формц. На чертеже изображено устройство в момент загрузки. Устройство содержит закалочный бак 1, расположенный под вертикальной печью 2. Его ось не совпадает с осью печи. Бак заполнен закалочной жидкостью 3. На верху бака по рельсовому пути 4 вращается платформа 5, привод которой осуществляе ся от электродвигателя с редуктором Внизу платформы уложена плита 7 с двумя диаметрально противоположными окнами 8 и 9, к последнему из которых примыкает открытая сверху и закрытая снизу камера, состоящая из секций 10-12. Первые две секции открыты и с обеих концов имеют фланцы. У третьей-секции верх открыт, снабжен фланцем, а низ закрыт дном с тремя опорами 13. Для уплотнения по месту фланцев между секциями про ложены эластичные прокладки 14 и 15 Кроме этого, к верхним фланцам секций 11 и 12 прикреплены, например сваркой, фиксирующие элементы 16 и 1 в виде полос. Вокруг окна 9 установ лены фиксирующие элементы 18. Садка изделий 19 подвешивается к траверсе 20, снабженной цапфой 21 с кольцом для крюка 22 электротельфера кран-балки. На платформе у окон 8 и 9 закреплены пневмоцилиндры, штоки которых снабжены вилками, вступающими в зацепление с цапфой 21 для удержания садки. Н,а плите платформы уложены грузы 23, Суммарный вес плат формы с камерой и грузами несколько превышает выталкивающее усилие закалочной жидкости, равное весу закалоч ной жидкости, вытесненной камерой. Это необходимо для того, чтобы вся система, включающая платформу, камеру и грузы, устойчиво лежала на рель QOBpM пути. Монтаж камеры осуществляется сле дующим образом. В незаполненный закалочный бак 1 электротельфером на крюке 22 опускается секция 12 и опорами 13 устанав ливается на. дне. На фланец секции н кладывается эластичная прокладка 15 Затем электротельфером опускается секция 11 и с помощью фиксирующих эл ментов 17 устанавливается на нижней секции. На верхний фланец секции 11 укладывается эластичная прокладка 1 Вслед за этим опускается секция 10 и устанавливается на секции 11 с помощью фиксирующих элементов 16. После этого, на рельсовый путь опуск-ается платформа 5 и плита 7 таким образом, чтобы окно 8 было соосно с печью, а окно 9 - соосно с установ енными секциями. Затем на плиту укйадывают грузы 23, а бак начинают заполнять закалочной жидкостью. По мере заполнения у камеры создается выталкивающее усилие, которым сначала секции последовательно, начиная снизу, прижимаются друг к другу, а затем вся камера в целом отрывается от дна, приподнимается, верхним фланцем секции 10 вводится между фиксирующими элементами 18, расположенными вокруг окна 9 и прижимается к плите 7 , а вместе с ней к платформе 5. По заполнении бака закалочной жидкостью камера оказывается плотно прижатой к платформе усилием, цзмеряемым несколькими тоннами. В установленную под крюком 22 камеру опускают садку изделий 19 и включают находящийся у окна 9 пневмоцилиндр, пока вилка штока не войдет в зацепление с цапфой 21, после чего освобождают крюк 22. Затем включают электропривод, и платформа 5 поворачивается, пока камера не займет соосное с печью 2 положение. После этого открывают дверцу окна у печи и с помощью встроенной в печь электролебедки траверсу 20 зацепляют крюком, пневмоцилиндром выродят вилку из зацепления с цапфой и отводят ее от окна в сторону, после чего садку изделий втягивают внутрь печи. Окно закрывают и печь включают на нагрев. Включение электропривода б платформа поворачивается, и камера возвращается в исходное положение для опускания в нее новой садки, а под печью появляется окно 8. После нагрева на заданную температуру .и выдержки открывают дверцу печи и садку изделий опускают-в закалочный бак. Происходит закалка. Включают расположенный у окна 8 пневмоцилиндр, вилка штока которого входит в зацепление с цапфой 21 траверсы 20, после чего освобождается крюк электролебедки. Поворотом платформы закаленную садку изделий перемещают под крюк, а .подлежащую закалке садку - под печь. Закаленную садку зацепляют крюком 22 и электротельфером .поднимают из камеры. Пвсле этого цикл повторяется. Формула изобретения Устройство для закалки, содержащее печь, закалочный бак с расположенной в нем секционной загрузочной камерой с фиксирующими элементами, механизм загрузки и выгрузки издеЛИЙ, отличающееся тем, что, с целью упрощения монтажа и увеличейия производительности, оно снабжено установленной на баке платформой с грузами, имеющей возможность поворота относительно вертикальной оси бака, причем сама платформа выролнена с отверстиями и с фиксирующими элементами, укрепленньми по периметру отверстия со стороны бака, д загрузочная камера имеет возмож- ность взаимодействия с фиксирующими элементами платформы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 329226, кл. С 21 О 1/62, 1972.

2.Патент США № 1874300, кл.266-6, опублик. 1932.

3.Патент Англии 987388, кл. С 7 N, опублик. 1965.

4.Патент ФРГ № 1217419, кл. 18 С 1/62, опублик. 1966.

5.Авторское свидетельство СССР по заявке № 249411, кл. С 21 /) 1/62, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ИЗДЕЛИИ | 1968 |

|

SU210198A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| Устройство для набора садок | 1977 |

|

SU729427A1 |

| Установка для вакуумной термообработки длинномерных изделий | 1981 |

|

SU992977A1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

| Устройство для охлаждения изделий | 1983 |

|

SU1122712A1 |

Авторы

Даты

1980-12-30—Публикация

1978-02-13—Подача