(54) ДВУХСЛОЙНОЕ ЭЛЕКТРОДНОЕ ПОКРЫТИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Двухслойное электродное покрытие | 1976 |

|

SU575195A1 |

| ЭЛЕКТРОД | 1972 |

|

SU428894A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Сварочный электрод | 1989 |

|

SU1648702A1 |

| Состав электродного покрытия | 1980 |

|

SU959966A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Электродное покрытие | 1979 |

|

SU804308A1 |

1

Изобрегение огносигся к ручной элекгродуговой сварке высоколегированных чпсго аусгенцгных сталей, например, ОЗХ23Н28МЗДЗТ, 04Х21Н21Л 4Б, широко используемых в химическом машиносгроении.

Известны в дуговой сварке электродные покрытия вгористокальциевого типа, рутилового, ругилфтористокальциевого, содержащие газо- и шлакообразующие компоненты, раскислители, легирующие элементы, стабилизаторы, пластификаты и т. п. l.

Известно двухслойное электродное покрыгие фтористокальшгевого типа, содержащее газо- и шлакообразующие компоненты, стабилизаторы и пластификаторы 2.

Однако такое покрытие при нанесении его на высоколегированный стерисень с большим запасом аустенитности не обеспечивает трещиноустойчпвости металла аустенитпых

швов, а также высоких механически : свойств.

Целью изобретения является повышение грещиноусгойчивости и механических свойств чисго аустенитного металла шва.

Это достигается введением в наружный cnoii электродного покрытия дисперсных частиц тугоплавких соединений (нитридное, карбидов, боридОБ или оксидов) в количестве 2-10 вес. %, а остальные сосгавляюпп-ге )лихты покрытия выбираются в следующем соотношении, вес. /о:

Внутренний слой при коэффициенте веса покрытия 0,35-0,46:

Мрамор3-24

Двуокись титана6 - 26

Оода кальцинированная0,3 - 0,8

Хром металлический2-15

Плавиковый шпатОстальное

Нару 1сный слой при коэффициенте веса покрытия 0,1-0,2:

Мрамор5-15

Двуокись титана10-15

Частицы тугоплавких соединений, выбранные из группы нитриды, карбиды, бориды, эксиды2-10

Плавиковый шпатОстальное

Дополнительно во внутренний слой покрытия может быть вБодон ферроннобий в количестве 1-6 вес. %, а также железный порошок -в копичесгве 15-45 вес. %.

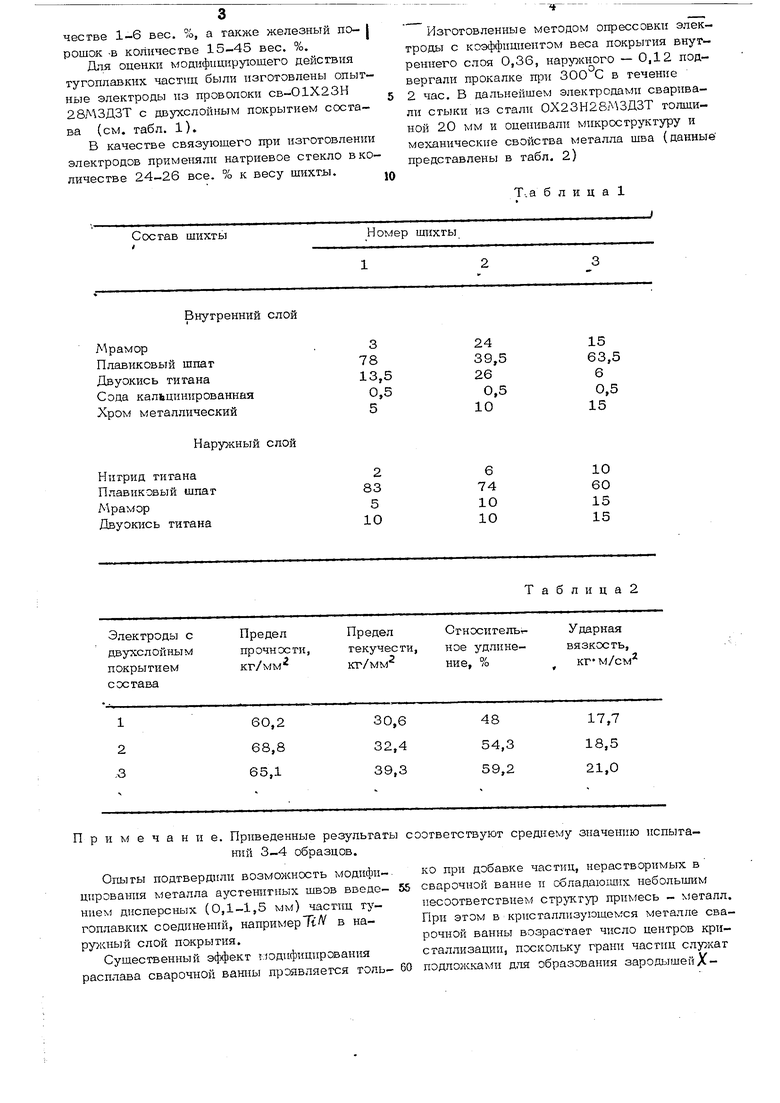

Для оценки модифицирующего действия тугоплавких частиц были Т1зготовлены опытные электроды из проволоки св-О1Х23Н 28МЗДЗТ с двухслойным покрытием состава (см. табл. 1).

В качестве связующего при изготовлении электродов применяли натриевое стекло в количестве 24-26 все. % к весу шихты.

Состав шихты

Внутренний слой

Мрамор

Плавиковый шпат Двуокись титана Сода кальцинированная Хром металлический

Наружный слой

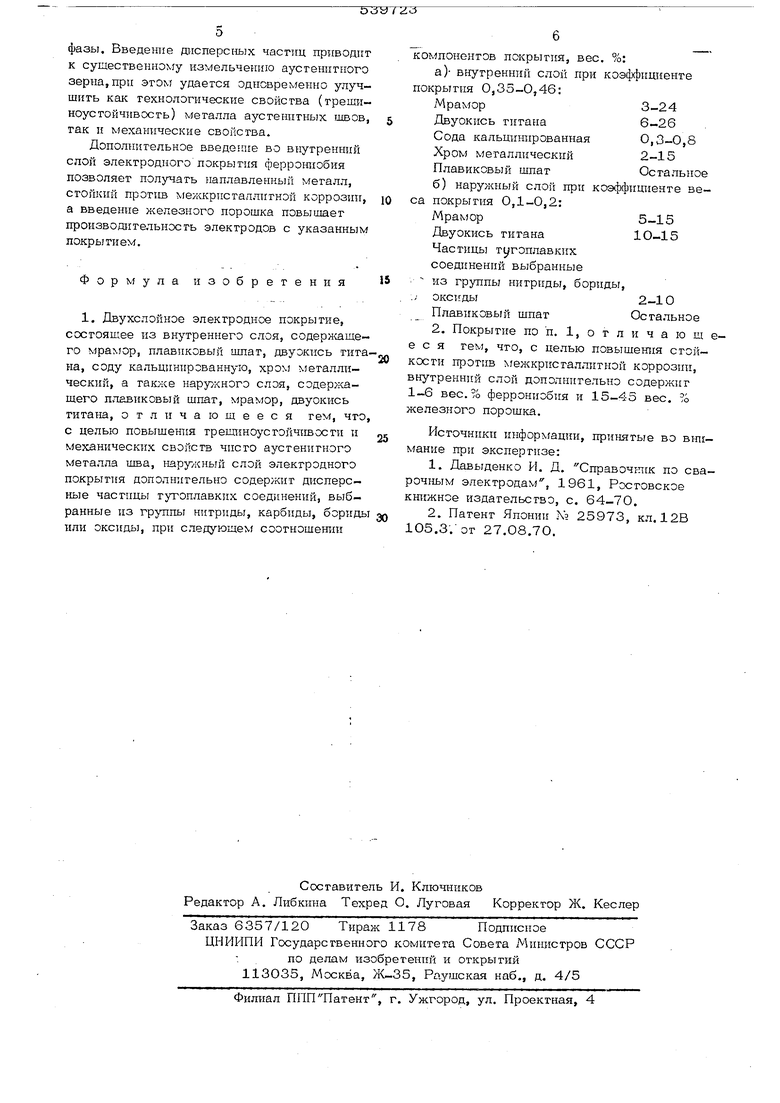

Примечание. Приведенные результаты соответствуют среднему значению испытаний 3-4 образцов.

Спыты подтвердили возможность модифи--ко при добавке частиц, нерастворимых в

цированпя металла аустенитных щвов введе- 55сварочной ванне и обладающих небольтшм

нием дисперсных (0.1-1,5 мм) частиц ту-несоответствием структ -р примесь - металл,

гоплавких соединений, напримерTt/V в на-При этом в кристаллизующемся металле сваружный СЛОЙ покрытия.Рочной ванны возрастает число центров криСущественный эффект модифицированиясталлизации, поскольку грани частиц слркат

расплава сварочной ванны проявляется толь- 60подложками для образования зародышей ХИзготовленные методом опрессовки электроды с коэффициентом веса покрытия внутреннего слоя 0,36, наружного - 0,12 подвергали прокалке при 300 С в течение 2 час. В цальнейщем электродами сваривали стыки из стали ОХ23Н28/ ЗДЗТ толщиной 20 мм и оценивали микроструктуру и механические свойства металла шва (данные представлены в табл. 2)

Т, а б л и ц а 1

Номер щихты

15 63,5

24

39,5

26

6

0,5

0,5 10 15

Таблица2 фазы. Введение дисперсных частиц приводит к существенному измельчению аустеннтного зерна,при этом удается одновременно улучшить как технологические свойства (треши- неустойчивость) металла аустенитных швов, так и механические свойства. Дополнительное введение во внутренний слой электродного покрытия феррониобия позволяет получать наплавленный металл, стойкий против межкристаллигной коррозии, а введение железного порошка повышает производительность электродов с указанным покрытием. Формула изобретения 1. Двухслойное электродное покрытие, состоящее из внутреннего слоя, содернищего мрамор, плавиковый шпат, двуокись тита на, соду кальцинированную, хром металлический, а также наружного слоя, содержащего плавиковый шпат, мрамор, двуокись титана, отличающееся тем, что с целью повышения трещ шоустойчивости и механических свойств чисто аустенитного металла шва, наружный слой электродного покрытия дополнительно содержит дисперсные частицы тугоплавких соединений, выбранные из нитриды, карбиды, бориды или оксиды, при следующем соотношешш компонентов покрытия, вес. %: а)- внутренний слой при коэффициенте покрытия 0,35-0,46: Мрамор3-24 Двуокись титана6-26 Сода кальцинированная0,3-0,8 Хром металлический2-15 Плавиковый шпагОстальное б) наружиь1й слой при коэффициенте веса покрытия 0,1-0,2: Мрамор5-15 Двуокись титана1О-15 Частицы тугоплавких соединений выбранные из группы нитриды, бориды, . оксиды2-10 Плавиковый шпагОстальное 2, Покрытие по п, 1, о т л и ч а ю щ ее с я тем, что, с целью ловышетш стойкости против гeл :кpиcтaллитиoй коррозии, внутренний слой допачнительно содержит 1-6 вес.о феррониобия и 15-4-5 вес. i железного порошка. Источники информации, принятые во внимание при экспертизе: 1.Давыденко И. Д. Справочетгк по сварочным электродам, 1961, Ростовское нижное издательство, с. 64-70. 2.Патент Японии Хд 25973, кл. 12В 105.3.от 27.08.70.

Авторы

Даты

1976-12-25—Публикация

1975-04-21—Подача