(54) ЭЛЕКТРОДНОЕ ПОКРЫТИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия | 1979 |

|

SU833406A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Состав электродного покрытия | 1980 |

|

SU925601A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

i

; Изобретение относится к сварке, в частности к сварочным материалам, применяемым при ручной дуговой сварк аустенитнах хромоникелевых сталей типаХ18Н10Т.

Для сварки сталей при XI8HIОТ раз работана и выпускается промышленностью широкая номенклатура электродов, который обеспечивают получение металла шва с высокой коррозионной стойкостью в агрессивных средах.

Известно электродное покрытие 1 1J содержащее следующие компоненты, вес.%:.

Мрамор30-42

Плавиковый .шпат 32-42 Рутил3-5

Ферромарганец2-4

Ферротитан1-3

Феррониобий3-6

Алюминий0,5-2,0

Иттрий0,5-2,0

Сода кальцинированная1-3Приведенный электрод обладает высокими сварочно-технологическими свойствами, наплавленный металл обладает коррозионной стойкостью против избирательной коррозии в агрессивных

средах (-окислительных и неокисли тельных).

Сварные швы технологического обо-, рудования из хромон-икелевых сталей типа Х18Н10Т (трубопроводы отбельного производства, смесители и высоконапорные трубопроводы белого щелока целлюлозно-бумажных комбинатов) , работающие в щелочных средах

0 с хлорсодержащими компонентами, подвержены избирательной коррозии.

Цель изобретения - разработка электродного покрытия,обеспечивающего высокую стойкость наплавленно5го металла сварного шва против избирательной коррозии в указанных средах.

Поставленная цель достигается дополнительным введением молибдена и

0 алюмокальция в состав покрытия при следующем содержании компонентов, вес.%:

32-42

Мрамор

5 35-38

Плавиковый шпат

3-5

Рутил

2-4

Ферромарганец

1-3

Ферротитан

7-13

Феррониобий

0 3,5-9,0

Молибден

Алюмок а л ь ци Л

(лигатура)1,5-4,0

Сода ксшьцинированная1-2

Введение в покрытие молибдена повышает механические свойства металла шва (пластичность и ударная вязкость), уменьшает склонность к горячим трещинам. Молибден в хромоникелевых сталях повышает коррозионную стойкость в щелочных хлорсодержащих средах.

Алюмокальций, введенный в эЛект родное покрытие в виде лигатуры, выполняет роль модификатора, который уменьшает химическую неоднородность, снижает содержание вредных примесей и способствует измельчению зерна наплавленного металла. Алюмокальций повышает механические, сварочно-технологйческие и коррозионные свойства сварных швов в агрессивных средах.

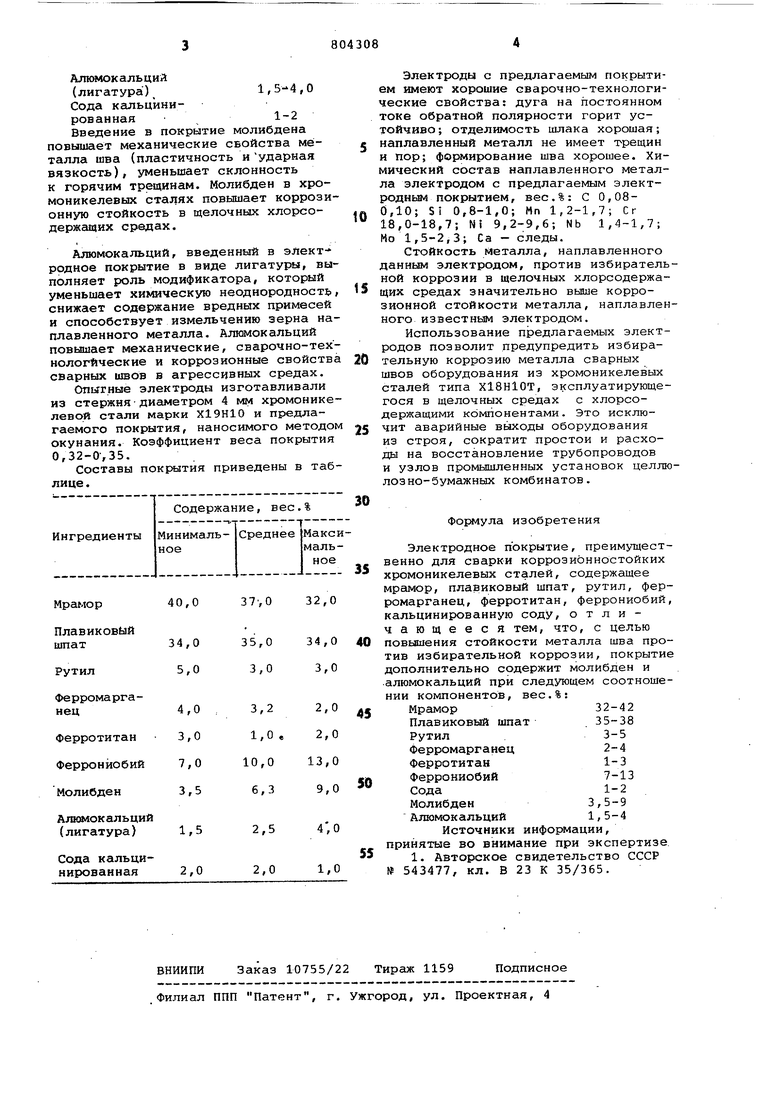

электроды изготавливали из стержня диаметром 4 мм хромоникелевой стали марки Х19Н10 и предлагаемого покрытия, наносимого методом окунания. Коэффициент веса покрытия 0,32-0,35.

Составы покрытия приведены в таблице. Плав шпат

Электроды с предлагаемым покрытием имеют хорошие сварочно-технологические свойства: дуга на постоянном токе обратной полярности горит устойчиво; отделимость шлака хорошая; наплавленный металл не имеет т-рещин и пор; формирование шва хорошее. Химический состав наплавленного металла электродом с предлагаемым электродным покрытием, вес.%: С 0,080,10; S1 0,8-1,0; Мп 1,2-1,7; Сг 18,0-18,7; N5 9,2-9,6; Nb 1,4-1,7; Mo 1,5-2,3; Са - следы.

Стойкость Металла, наплавленного данным электродом, против избирательной коррозии в щелочных хлорсодержащих средах значительно выше коррозионной стойкости металла, наплавленного известным электродом.

Использование предлагаемых электродов позволит предупредить избирательную коррозию металла сварных швов оборудования из хромоникелевых сталей типа Х18Н10Т, эксплуатирующегося в щелочных средах с хлорсодержащими компонентами. Это исключит аварийные оборудования из строя, сократит простои и расходы на восстановление трубопроводов и узлов промышленных установок целлюлозно-бумажных комбинатов. Формула изобретения Электродное покрытие, преимущественно для сварки коррозионностойких хромоникелевых сталей, содержащее MpetMOp, плавиковый шпат, рутил, ферромарганец, ферротитан, феррониобий, кальцинированную соду, отличающееся тем, что, с целью повьиаения стойкости металла шва против избирательной коррозии, покрытие дополнительно содержит молибден и алюмокальций при следующем соотношении компонентов, вес.% Мрамор32-42 Плавиковый шпат 35-38 Рутил3-5 Ферромарганец 2-4 Ферротитан1-3 Феррониобий7-13 Сода1-2 Молибден3,5-9 Алюмокальций 1,5-4 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 543477, кл. В 23 К 35/365.

Авторы

Даты

1981-02-15—Публикация

1979-03-21—Подача