Изобретение относится к технологической Оснастке сборочного производства, в частности трубных цехов, и касается устройства для завинчивания деталей на резьбовые концы труб.

Известен шпиндель к устройству для за винчивания деталей, несущий приводной, подвижный в осевом направлении кулачковый патрон и компенсатор 1.

Однако такой шпиндель к устройству для завинчивания деталей не обеспечивает надежности работы устройства и необходимой производительности при несоосности и перекосах оси наворачиваемой детали относительно оси трубы.

Цель изобретения - повышение работы устройства и его производительности.

Для этого в торце патрона радиально смонтированы ползушки, число которых соответствует числу кулачков патрона, причем ползушки кинематически связаны с приводом осевого перемещения, а компенсатор выполнен в виде стержней, соединенных сферическими опорами одним концом с кулачком, а другим - с ползушкой, причем опоры стержня подпружинены между собой.

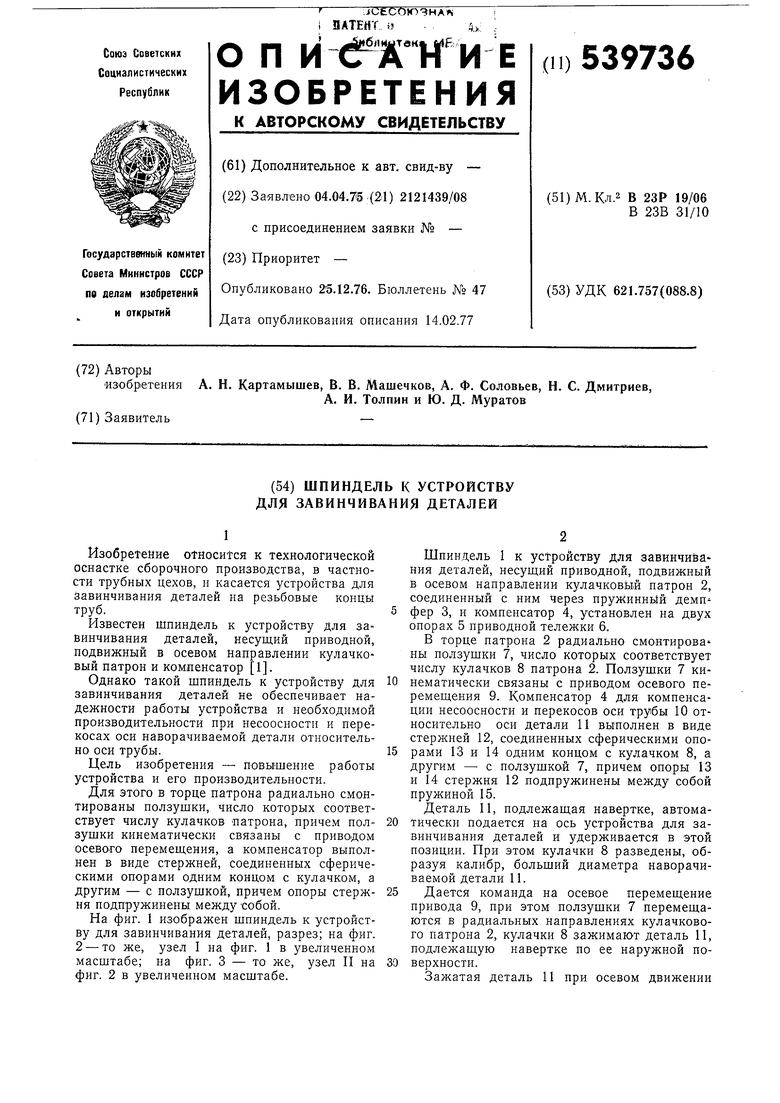

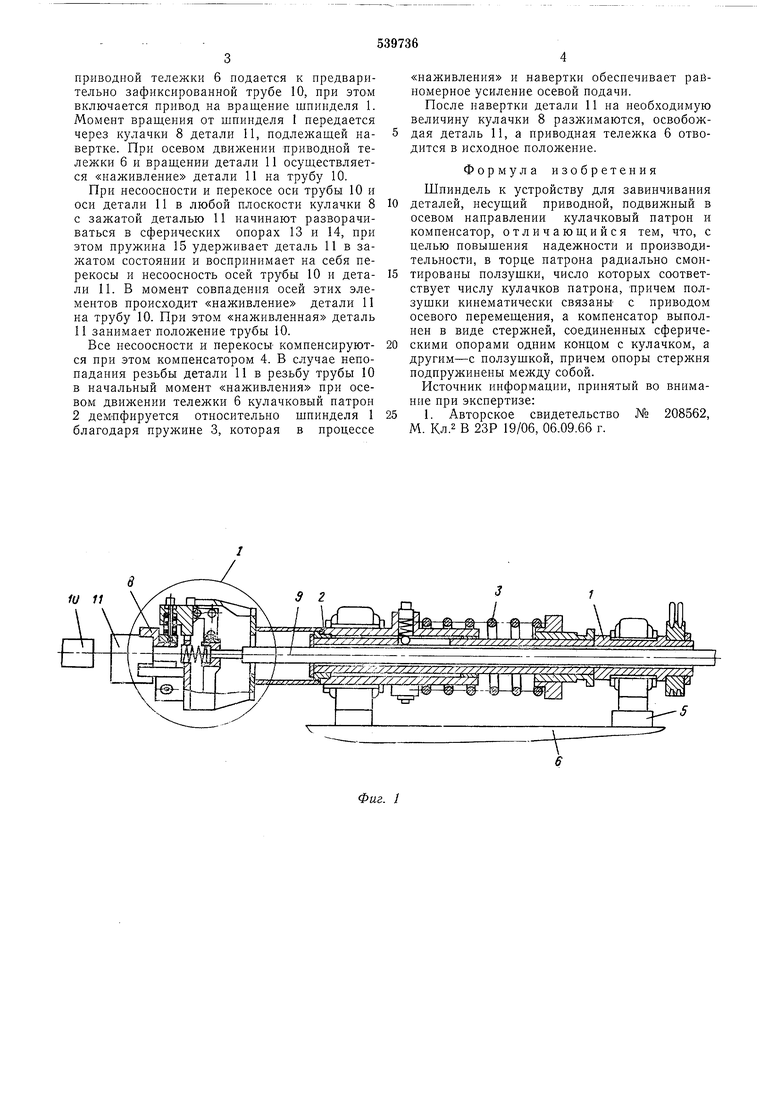

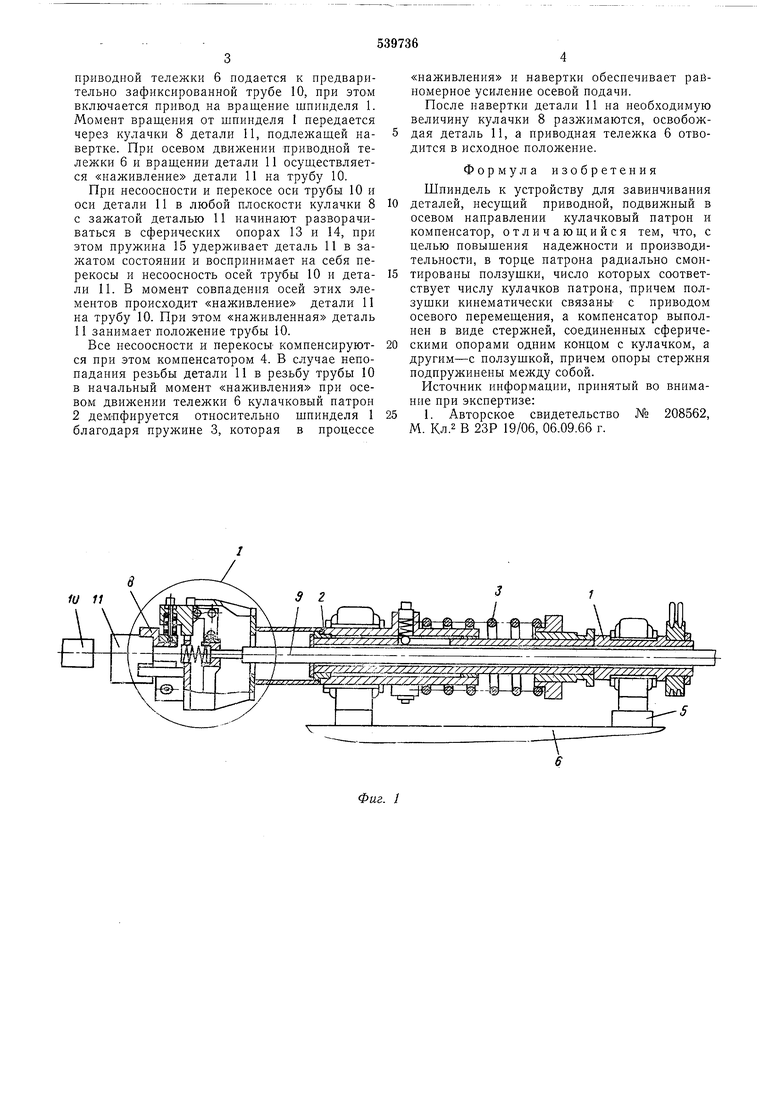

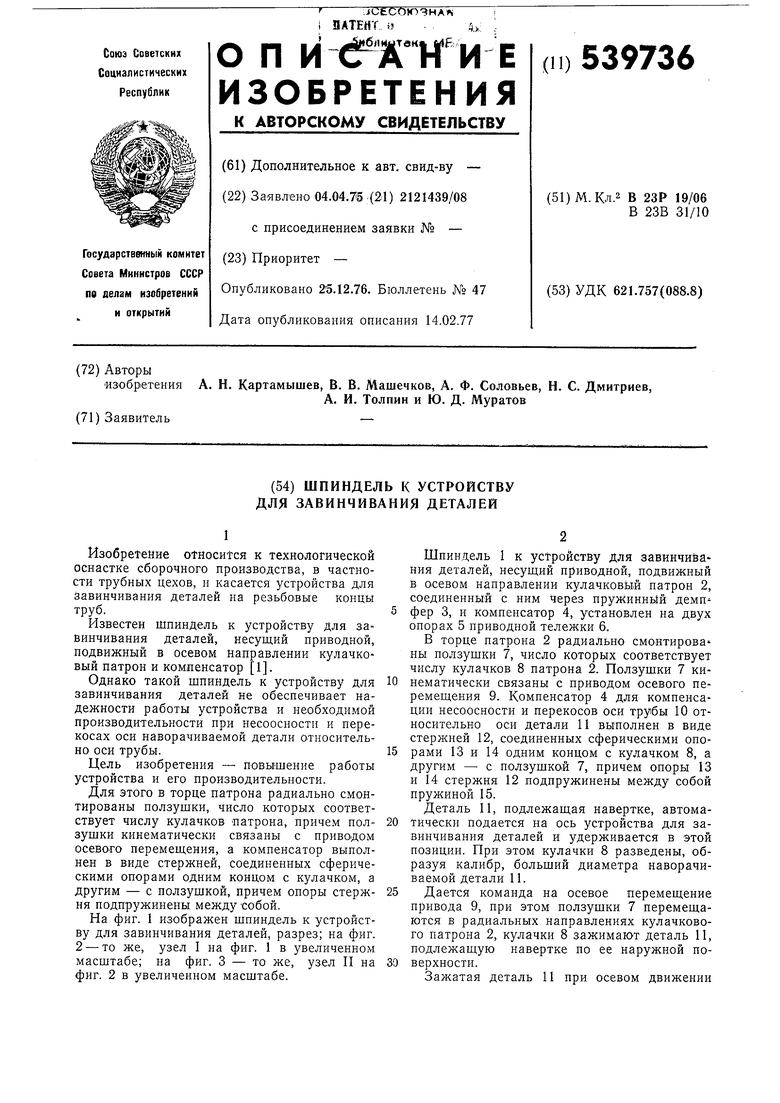

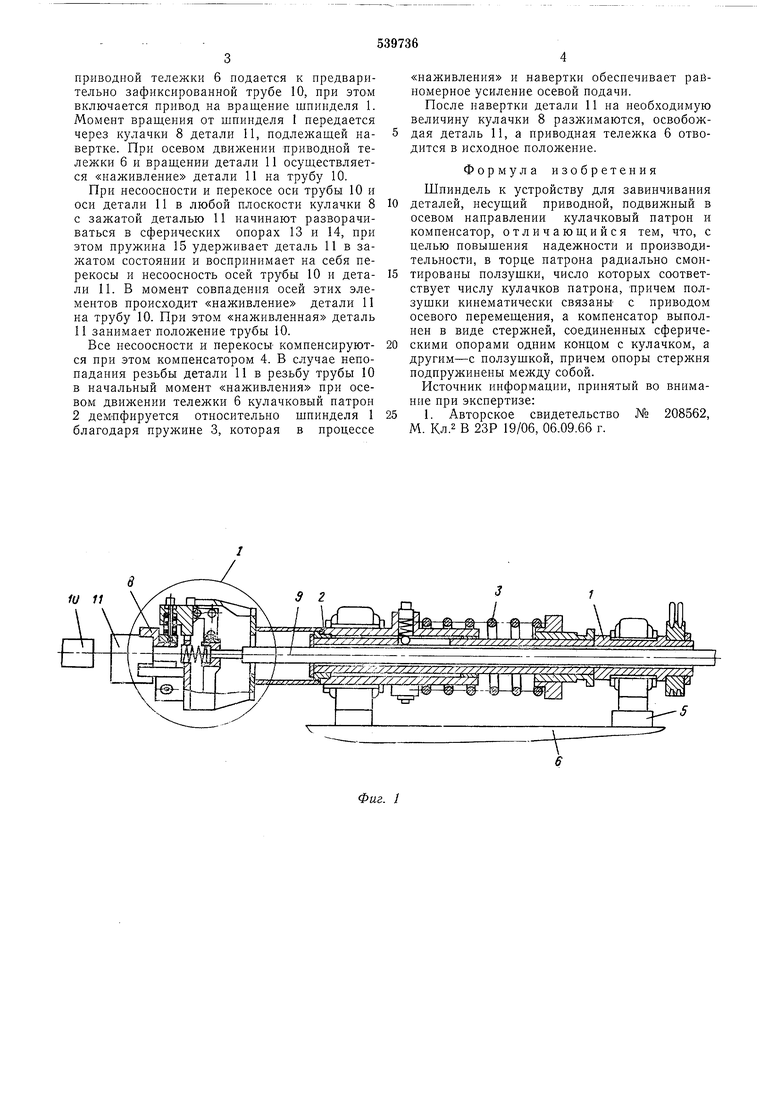

На фиг. 1 изображен шпиндель к устройству для завинчивания деталей, разрез; на фиг. 2 - то же, узел I на фиг. 1 в увеличенном масштабе; на фиг. 3 - то же, узел II на фиг. 2 в увеличенном масштабе.

Шпиндель 1 к устройству Для завинчивания деталей, несуший приводной, подвижный в осевом направлении кулачковый патрон 2, соединенный с ним Через пружинный демп

фер 3, и компенсатор 4, установлен на двух опорах 5 приводной тележки 6.

В торце патрона 2 радиально смонтирова ны ползушкн 7, число которых соответствует числу кулачков 8 патрона 2. Ползушки 7 кинематически связаны с приводом осевого перемещения 9. Компенсатор 4 для компенсации несоосности и перекосов оси трубы 10 относительно оси детали 11 выполнен в виде стержней 12, соединенных сферическими опорами 13 и 14 одним коицом с кулачком 8, а

другим - с ползушкой 7, причем опоры 13

и 14 стержня 12 подпружинены между собой

пружиной 15.

Деталь 11, подлежашая навертке, автоматически подается на ось устройства для завинчивания деталей и удерживается в этой позиции. При этом кулачки 8 разведены, образуя калибр, больший диаметра наворачиваемой детали 11.

Дается команда на осевое перемешение привода 9, при этом ползушки 7 перемешаются в радиальных направлениях кулачкового патрона 2, кулачки 8 зажимают деталь 11, подлежащую навертке по ее наружной поверхности.

Зажатая деталь 11 при осевом движении

приводной тележки 6 подается к предварительно зафиксированной трубе 10, при этом включается привод на враш,ение шпинделя 1. Момент вращения от шпинделя 1 передается через кулачки 8 детали 11, подлежащей навертке. При осевом движении приводной тележки 6 и вращении детали 11 осуществляется «наживление детали И на трубу 10.

При несоосностн и перекосе оси трубы 10 и оси детали 11 в любой плоскости кулачки 8 с зажатой деталью И начинают разворачиваться в сферических опорах 13 и 14, при этом пружина 15 удерживает деталь 11 в зажатом состоянии и воспринимает на себя перекосы и несоосность осей трубы 10 н детали 11. В момент совпадения осей этих элементов происходит «наживление детали 11 на трубу 10. При этом «наживленная деталь 11 занимает положение трубы 10.

Все несоосности и перекосы компенсируются при этом компенсатором 4. В случае непопадапия резьбы детали 11 в резьбу трубы 10 в начальный момент «наживления при осевом движении тележки 6 кулачковый патрон 2 демпфируется относительно щпинделя 1 благодаря пружине 3, которая в процессе

«наживления и навертки обеспечивает райномерное усиление осевой подачи.

После навертки детали 11 па необходимую величину кулачки 8 разжимаются, освобождан деталь И, а приводная тележка 6 отводится в исходное положение.

Формула изобретения

Шпиндель к устройству для завинчивания

деталей, несущий приводной, подвижный в осевом направлении кулачковый патрон и компенсатор, отличающийся тем, что, с целью повыщения надежности и производительности, в торце патрона радиально смонтированы ползушкн, число которых соответствует числу кулачков патрона, причем ползушки кинематически связаны- с приводом осевого перемещения, а компенсатор выполнен в виде стержней, соединенных сферическими опорами одним концом с кулачком, а другим-с ползушкой, причем опоры стержня подпружинены между собой.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство № 208562, М. Кл.2 В 23Р 19/06, 06.09.66 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка к устройству для навертывания арматуры на трубы | 1981 |

|

SU973286A1 |

| Патрон для завинчивания шпилек | 1989 |

|

SU1717330A1 |

| Устройство для завинчивания деталей | 1986 |

|

SU1388259A1 |

| Устройство для предварительной навертки муфт на трубы | 1972 |

|

SU444620A1 |

| Устройство для завинчивания деталей | 1981 |

|

SU1047645A1 |

| Головка к устройству для навертывания арматуры на трубы | 1976 |

|

SU580973A1 |

| Способ навертки муфт на трубы | 1960 |

|

SU141382A1 |

| Устройство для сборки деталей | 1976 |

|

SU607696A2 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ | 2012 |

|

RU2508978C2 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

Фиг. 1

7J7

Авторы

Даты

1976-12-25—Публикация

1975-04-04—Подача