Изобретение относится ,к области литейного прои1зводст1ва, в частн ости к литью под низким давлением.

Известна установка для получения биметаллических заготовок литьем под низким да:влением, содержащая две нагревательные печи, в которых расположены герметичные камеры с расплавами материалов заготовок, металлопро1воды, фор1мы для получения внешней и внутренней частей заготовки, мехаииз-. мы разъема форм с подвижными и неподвижньгми траверсами 1.

К недостаткам установки можно отнести излишние затраты времени на сборку и разборку формы для получения внут1рбнией части загото1вки, а также на поочередную кристаллизацию внутренней и внешней частей заготовки.

Такая конструкция требует применения двух систем подачи и сброса давления. Кроме того, оба варианта не обеспечивают качественного соединения биметаллов, поскольку расплав одной из частей заливается в форму с затвердевшей другой частью.

Поста.вленная цель достигается тем, что установка снабжена расположенной в литейной форме заслонкой с механизмом вертикального перемещения, расположенным на подвижной траверсе.

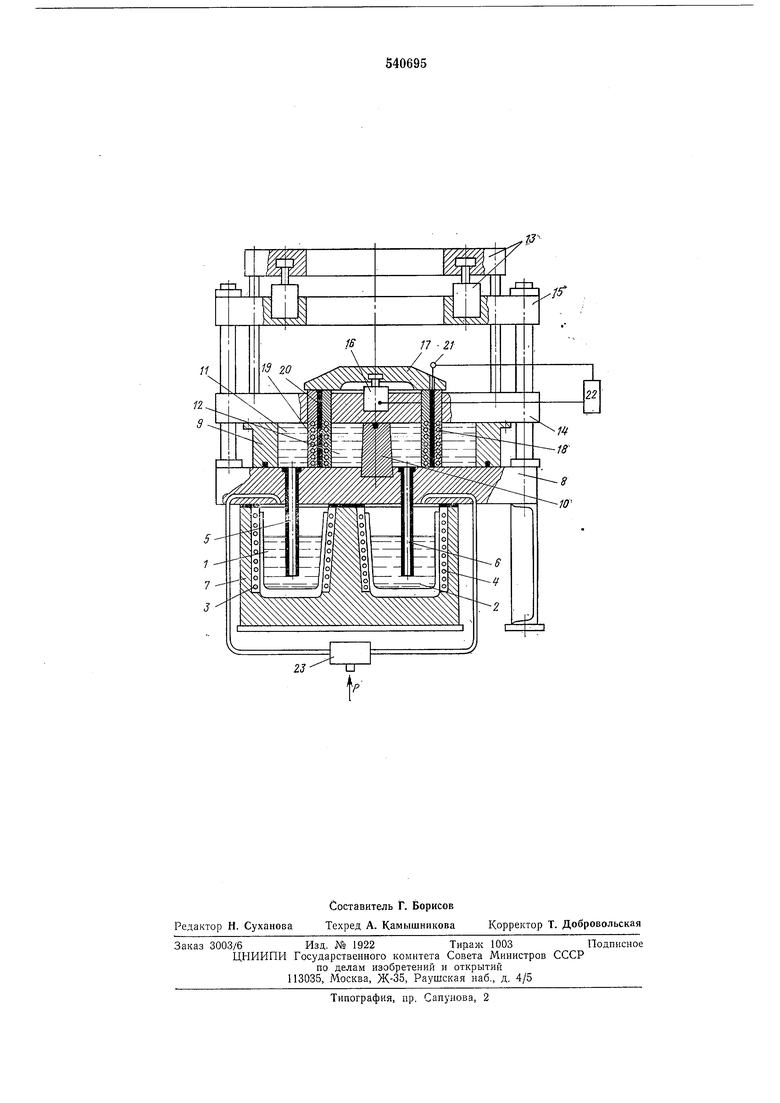

На чертеже показана установка в продольном разрезе.

Установка содержит герметичные камеры 1 и 2 с расплавами материалов заготовки с нагревателями 3 и 4 и металлопроводами 5 и 6, помещенные в теплоизоляционный кожух 7 с крышкой 8, на которой размещены форма 9 с центральным вкладышем 10 для формирования частей 11 и 12 заготовки, механизм 13

разъема формы, подвижную 14 и неподвижную 15 траверсы. На подвижной траверсе 14 укреплен механизм 16 для перемещения заслонки 17, содержащей нагреватель 18, охладитель 19 и теплоизолирующую перегородку

20. В заслонке помещена термопара 21, связанная с устройством 22 для управления работой механизма удаления заслонки. Подача и сброс давления в герметичных камерах осуществляется системой 23.

Установка работает следующим образом.

После сборки формы 9 при по:мощи механизма 13, перемещающего вниз подвижную траверсу 14 с механизмом 16 система 23 одновременно подает газообразный рабочий

агент под давлением в герметичные камеры 1 и 2, под дeйicтвиeм которого расплавы материалов частей заготовки через металлопроводы 5 и 6 заполняют полости между формой 9, заслонкой 17 и центральным вкладышем

10. При этом подаются энаргоноситель в нагреватель 18 и охлаждающая среда в охлади тель 19, которые .поэволяют регулировать время охлаждения и кристаллизации легкоплавкой части заготовки, расположенной со стороны нагревающей стенюи заслонки 17, и тугоплавкой части, ра.аположен«ой со стороны охлаж1даемой стенки заслонки. Регулируя подачу охлаждающей среды и энергоносителя, можно обеспечить любую скорость охлаждения расплавов материалов частей заготовки. Наиболее часто необходимо обеапечиеать такую скорость охлаждения, чтобы достичь одновременного затвердевания материалов частей заготовки. При темлературах, близких к температурам кристаллизации этих материалов, .термометра 21 подает сигнал на устройство 22, которое удаляет заслонку 17. При этом объем, занимаемый заслонкой, заполняется расплавом материалов частей заготовки. После кристаллизации и охлаждения частей происходит поочередный или одновременный сброс давления в герметичной камере с расплавом материала этой части. Затем механизм разъема формы поднимает подвижную траверсу 14, осуществляет удаление отливки из полости формы 9, затем цикл повторяется. При этом обеспечивается наиболее качественное соединение частей заготовки при совместной кристаллизации переходного слоя, образуемого за счет сцепления материалов заготовки.

В случае, если необходимо обеспечить более точную конфигурацию одной из частей заготовки, нужно предусмотреть более раннюю кристаллизацию ее и удаление заслонки до кристаллизации другой части.

Таким образом, изобретение позволяет повысить производительность процесса за счет одновременного охлаждения материалов двух частей заготовки, повысить качество сцеплеПИЯ биметаллов. При этом можно упростить конструкцию установки за счет отсутствия формы для формирования другой части заготовки и механизма для ее разъема. Кроме того, упрощается схема подачи давления одповременно в обе герметичные камеры вместо известной поочередной подачи.

Формула изобретения

Установка для литья под низким давлением биметаллических заготовок, содержащая нагревательные печи, герметичные камеры, металлошроводы ,разъем1ную литейную форму и подвилсную и неподвижную траверсы, отличающаяся тем, что, с целью повышения производительности установки и качества литья, она снабжена расположенной в литейной форме заслонкой с приводом вертикального перемещепия, закрепленным на подвижной траверсе.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. NO 480492, кл. В 22D 27/14, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| Установка для литья под низким давлением | 1975 |

|

SU534306A1 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Установка для получения литых заготовок | 1976 |

|

SU603493A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКИХ ЗАГОТОВОК, ФАСОННОГО ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2573283C1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья с противодавлением | 1975 |

|

SU553040A1 |

Авторы

Даты

1976-12-30—Публикация

1975-11-11—Подача