Фенилтрихлорсилан подвергают гидролитической этерификациИ эквимолекулярной смесью воды и спирта со скоростью, обеспечивающей время контактирования реагентов 2-4 час при пониженном давлении 400-650 мм рт. ст., выдерживают реакционную смесь при этом давлении в течение 2 час, затем добавляют дополнительно этиловый спирт в количестве 15-20% от веса образующегося продукта, и нагревают реакционную смесь до температуры 70-80°С при подаче азота н пониженном давлении 100-150 мм рт. ст.

В рез)льтате получается прозрачный неокрап1енный стабильный полимер, не содержании : остаточной SiCI-связи с узким (900- 1100) молекулярно-весовым распределением. Эти ноказателп обеспечивают хорошую совместимость полученного полифеиилалколсисилоксана с органическими смолами и нолучение однородной композиции.

Преимуществом предлагаемого способа является также то, что он нроводится практически без отходов производства, так как все образующиеся побочные продукты реакции могут быть использованы в технологическом цикле этого процесса без дополнительной очистки, ,кроме того способ исключает трудоемкую стадию нейтрализации продукта, и применение растворителя.

Пример 1. В реактор, снабженный мешалкой, обратным холодильником, двумя сифонами (один для ввода водного спирта, другой для ввода азота) загружают 211,5 г (1 м) фенилтрихлорсилана н подают приготовленный водный спирт (1,15М H2O-fl,85M С2Н50Н) с dso 0,836 - 0,838 в количестве 103,8 г со скоростью 150 мл/час.

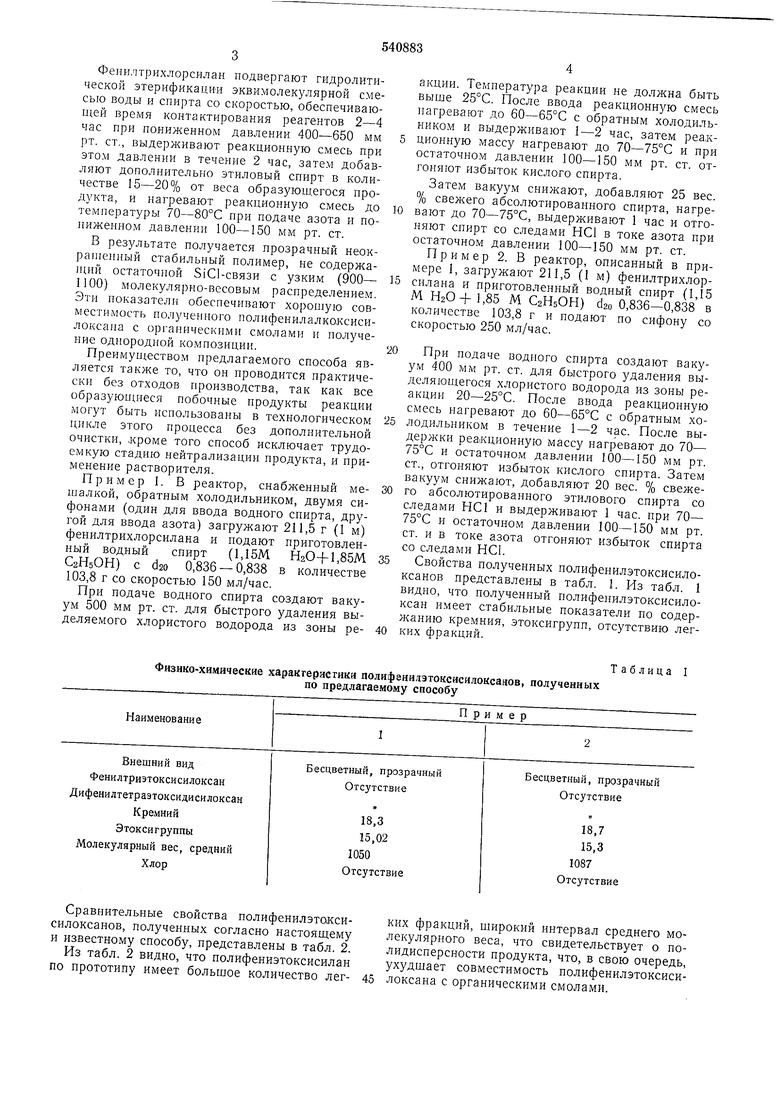

При подаче водного спирта создают вакуум 500 мм рт. ст. для быстрого удаления выделяемого хлористого водорода из зоны реФизико-химические харакгеристика полифеиилэтоксисилоксаяов, полученных

по предлагаемому способу

Наименование

Бесцветный, прозрачный

Внешний вид

Фенилтриэтоксисилоксан

ифенилтетр аэтоксиди си локсан

Кремний Этоксигруппы

Молекулярный вес, средний Хлор

акции. Температура реакции не должна быть выше 25°С. После ввода реакционн)ю смесь нагревают до 60--65°С с обратным холодильником и выдерживают 1-2 час, затем реа,кционную массу нагревают до 70-75°С и при остаточном давлении 100-150 мм рт. ст. отгоняют избыток кнслого спирта.

Затем вакуум снижают, добавляют 25 вес. % свежего абсолютированного спирта, нагревают до 70-75°С, выдерживают 1 час и отгоняют спирт со следами НС1 в токе азота при остаточном давлении 100-150 мм рт. ст.

Пример 2. В реактор, описанный в примере 1, загружают 211,5 (1 м) фенилтрихлорсила на и приготовленный водный спирт (1,15 М П2О+,85 М СгПвОН) dao 0,836-0,838 в количестве 103,8 г и подают но сифону со скоростью 250 мл/час.

При подаче водного спирта создают вакуум 400 мм рт. ст. для быстрого удаления выделяющегося хлористого водорода из зоны реакции 20-25°С. После ввода реакционную смесь нагревают до 60-65°С с обратным холодильпиком в течение 1-2 час. После выдержки реа.кцнонную массу нагревают до 70- 75°С и остаточном давлепин 100-150 мм рт. ст., отгоняют избыток кислого спирта. Затем вакуум снижают, добавляют 20 вес. % свежего абсолютированного этилового спирта со следами НС1 и выдерживают 1 час. при 70- 75°С и остаточном давлении 100-150 мм рт. ст. и в токе азота отгоняют избыток спирта со следами НС1.

Свойства полученных полифенилэтоксисилоксанов представлены в табл. 1. Из табл. 1 видно, что полученный полифенилэтокснсилоксан имеет стабильные показатели по содержанию кремния, этоксигрупп, отсутствию легких фракций.

Таблица I

Пример

Бесцветный, прозрачный Отсутствие Отсутствие

0

18,3

18,7 15,3

15,02 1050

1087 Отсутствие Отсутствие

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЭТОКСИСИЛОКСАНА | 2007 |

|

RU2320678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОАЛКОКСИ- СИЛОКСАНОВ | 1972 |

|

SU335961A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СОПОЛИМЕРОВ | 1970 |

|

SU258586A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-СИЛОКСАНОВОЙ СМОЛЫ | 2004 |

|

RU2264417C1 |

| Способ получения полиэфирных пластификаторов | 1974 |

|

SU504800A1 |

| Полимерсиликатная композиция | 1980 |

|

SU874701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ДЯС-ГОМОПАРАКОНОВЫХ КИСЛОТ | 1965 |

|

SU171000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 1970 |

|

SU265445A1 |

| ЯДТЕНТНО- ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU240564A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 1971 |

|

SU309532A1 |

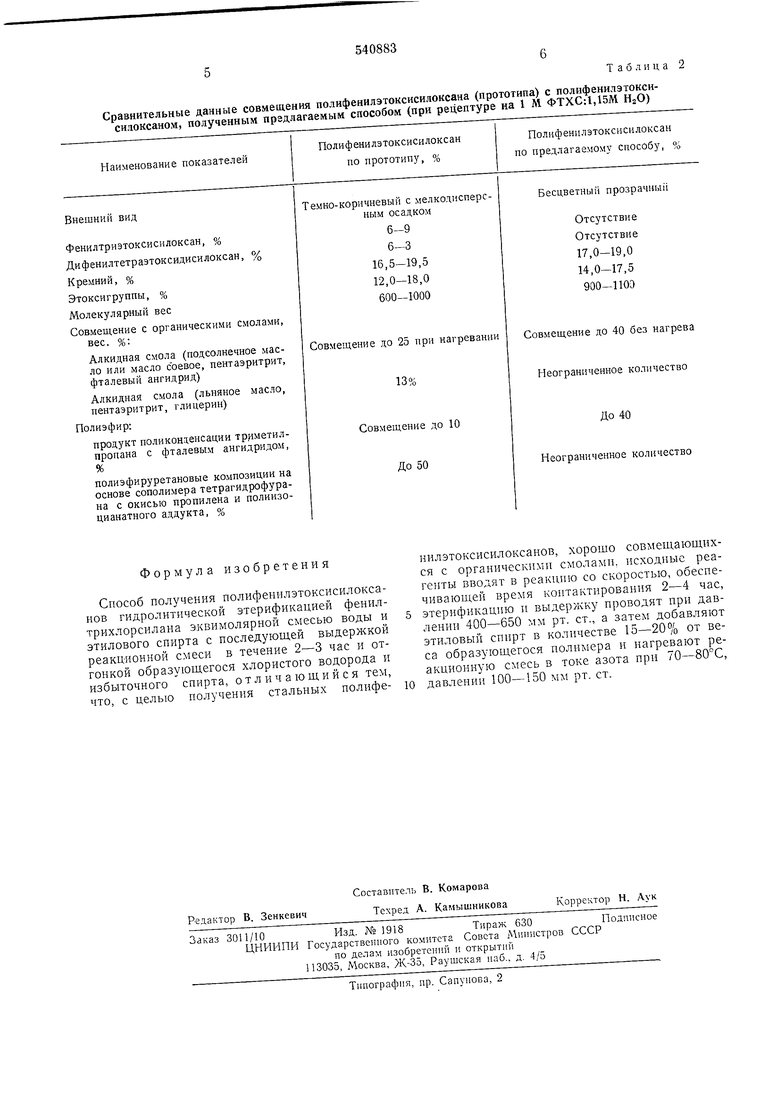

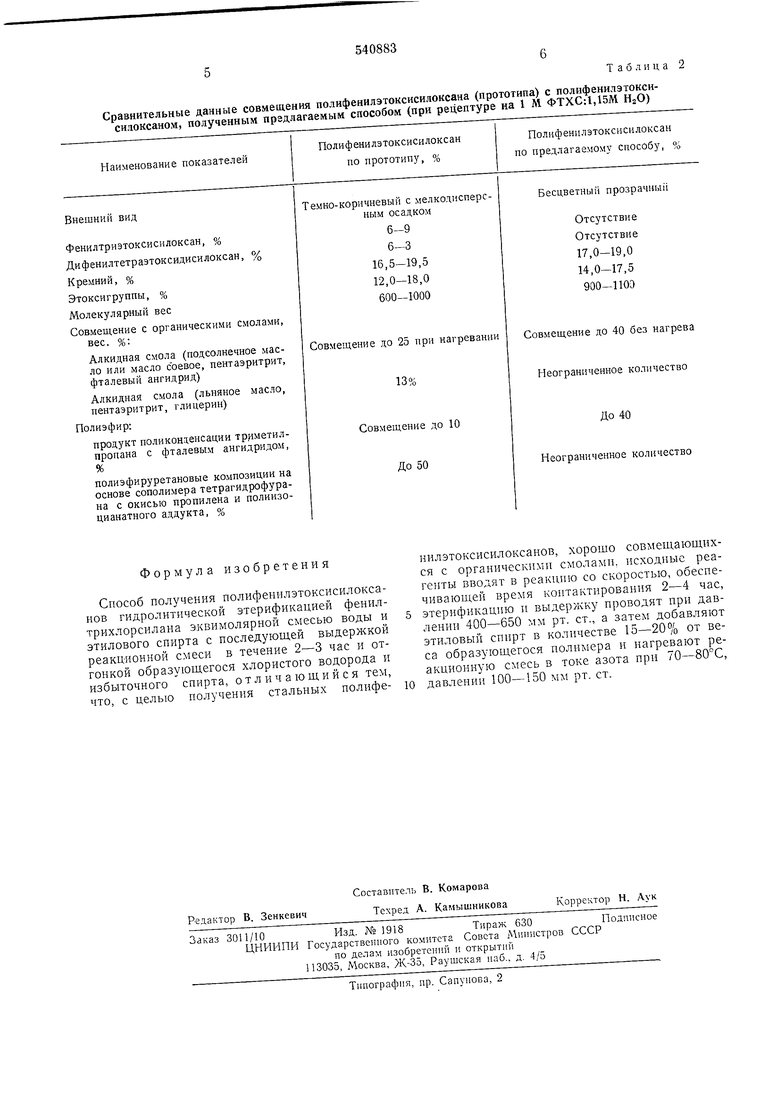

Сравнительные свойства полифенилэтоксисилоксанов, полученных согласно настоящему и известному способу, представлены в табл. 2. Из табл. 2 видно, что нолифениэтоксисилан по прототипу имеет большое количество лег-45 ких фракций, широкий интервал среднего молекулярного веса, что свидетельствует о полидисперсности продукта, что, в свою очередь. ухудшает совместимость полифенилэтоксисилоксана с органическими смолами.

Сравнительные данные совмещения полифенилэтоксисилоксана (прототипа) с полифенилэтоксисилоксаном, полученным прэдлагаемым способом (при рецептуре на 1 М ФТХС:1,15М НгО)

Наименование показателей

Внешний вид

Феннлтриэтоксисилоксан, % Дифенилтетраэтоксидисилоксан, % Кремний, % Этоксигруппы, % Молекулярный вес

Совмещение с органическими смолами, вес. %:

Алкидная смола (подсолнечное масло или масло соевое, пентаэритрит, фталевый ангидрид)

Алкидная смола (льняное масло, пентаэритрит, глицерин)

Полиэфир:

продукт поликонаенсации триметилпропана с фталевым ангидридом, %

полиэфируретановые композиции на основе сополимера тетрагидрофурана с окисью пропилена и полиизоцианатного аддукта, %

Формула изобретения

Способ получения полифенилэтоксисилоксанов гидролитической этерификацией фенилтрихлорсилана аквимолярной смесью воды и этилового спирта с последующей выдержкой реакционной смеси в течение 2-3 час и отгонкой образующегося хлористого водорода и избыточного спирта, отличающийся тем, что, с целью получения стальных полифеТаблица 2

Полифенилэтоксисилоксан

Полифенилэтоксисилоксан по предлагаемому способу, % по прототипу, %

Бесцветный прозрачный

емно-коричневый с мелкодисперсным осадком

6-9

Отсутствие

6-3 Отсутствие

16,5-19,5 17,0-19,0 14,0-17,5

12,0-18,0

600-1000 900-1100

Совмещение до 40 без нагрева

Неограниченное количество

До 40

Неограниченное количество

нилэтоксисилоксанов, хорощо совмещающихся с органическими смолами, исходные реагенты вводят в реакцию со скоростью, обеспечивающей время контактирования 2-4 час,

этерификацию и выдержку проводят при давлении 400-650 мм рт. ст., а затем добавляют этиловый спирт в количестве 15-20% от веса образующегося полимера н нагревают реакционную смесь в токе азота нри 70-80°С,

давлении 100-150 мл1 рт. ст.

Авторы

Даты

1976-12-30—Публикация

1975-07-24—Подача