защитный слой/ затем наносят солевую смазку и истирают его при прокатке партии труб.

Наличие защитного слоя-на поверхности оправки при смазке ее графитсодержащей смазкой в процессе горячей прокатки труб установлено экспериментально. Нижний предел количества прокатных труб на оправке, смазанной графитсодержащей смесью, соответствует минимальному количеству труб, после которого образуется защитный слой (1О-15 труб). Верхний предел соответствует минимальному количеству труб, необходимому для начала растрескивания оправки (100 труб ).

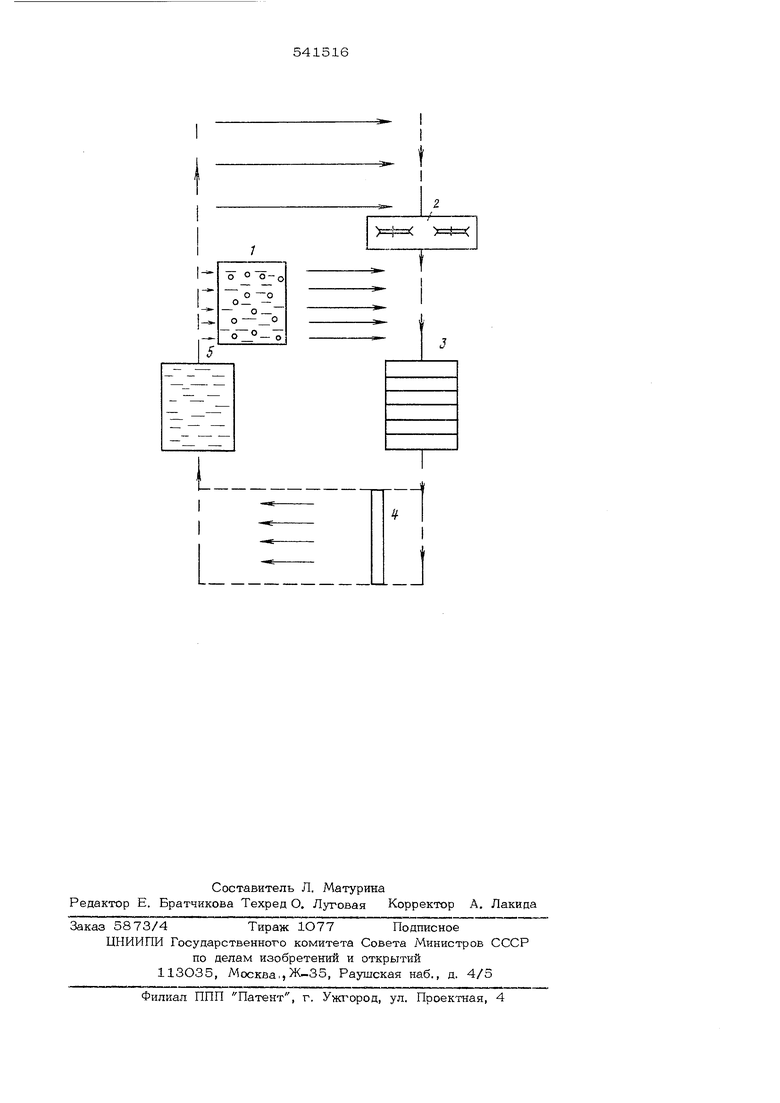

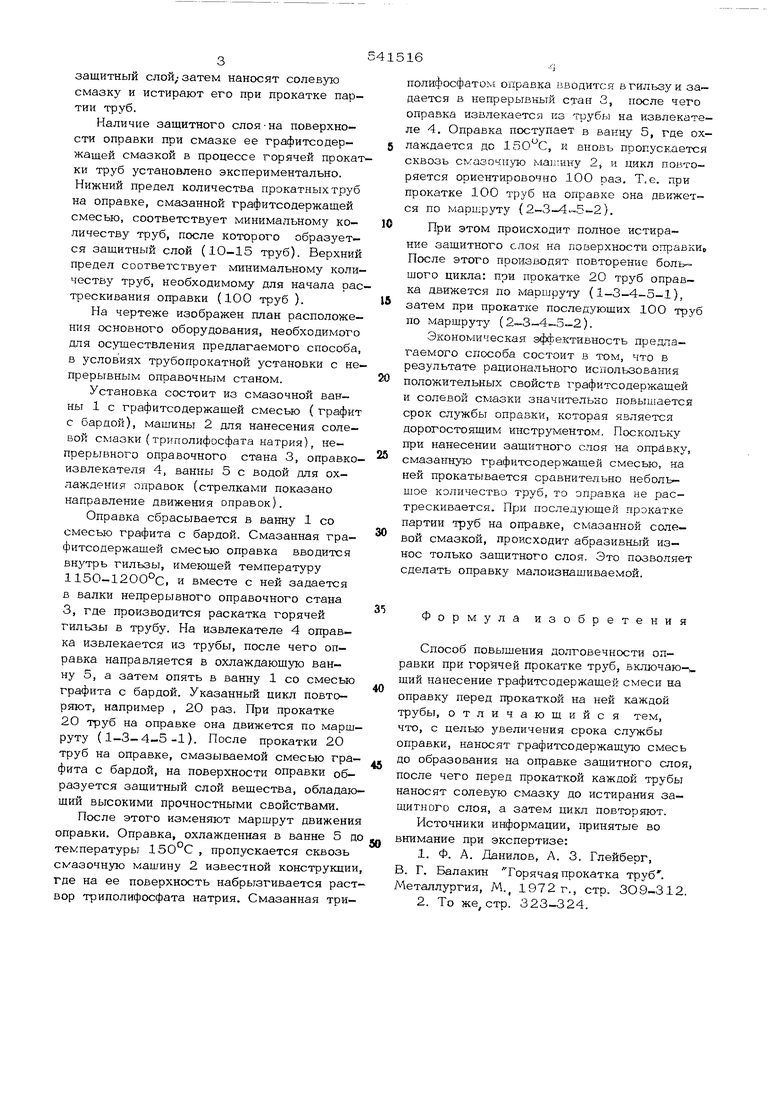

На чертеже изображен план расположения основного оборудования, необходимого для осуществления предлагаемого способа, в условиях трубопрокатной установки с непрерывным оправочным станом.

Установка состоит из смазочной ванны 1 с графитсодержащей смесью ( графит с бардой), машины 2 для нанесения солевой смазки (триполифосфата натрия), непрерывного справочного стана 3, оправко- извлекателя 4, ванны 5 с водой для охлаждения чоправок (стрелками показано направление движения оправок).

Оправка сбрасывается в ванну 1 со смесью графита с бардой. Смазанная графитсодержащей смесью оправка вводится внутрь гильзы, имеющей температуру 115О-12ОО°С, и вместе с ней задается в валки непрерывного оправочного стана 3, где производится раскатка горячей гильзы в трубу. На извлекателе 4 оправка извлекается из трубы, после чего оправка направляется в охлаждающую ванну 5, а затем опять в ванну 1 со смесью графита с бардой. Указанный цикл повторяют, например , 20 раз. При прокатке 20 труб на оправке она движется по марш- руту (1-3-4-5-1). После прокатки 20 труб на оправке, смазываемой смесью графита с бардой, на поверхности оправки образуется защитный слой вещества, обладающий высокими прочностными свойствами.

После этого изменяют маршрут движени оправки. Оправка, охлажденная в ванне 5 д температуры 150°С , пропускается сквозь смазочную мащину 2 известной конструкции где на ее поверхность набрызгивается раствор триполифосфата натрия. Смазанная три-

полифосфатом оправка вводится в гильзу и задается в непрерывный стан 3, после чего оправка извлекается из трубы на извлекателе 4. Оправка поступает в ванну 5, где охлаждается до , и вновь пропускается сквозь смазочнзто 2, и цикл повторяется ориентировочно 100 раз. Т.е. при прокатке 100 труб на оправке она движется по маршруту (2-3-4-5-2).

При этом происходит полное истирание защитного слоя на поверхности оправки После этого производят повторение бол:ь-щого цикла: при прокатке 20 труб оправка движется по маршруту (1-3-4-5-1), затем при прокатке последующих 10О труб по маршруту (2-3-4-5-2).

Экономическая эффективность предлагаемого способа состоит в том, что в результате рационального использования положительных свойств графитсодержащей и солевой смазки значительно повышается срок службы оправки, которая является дорогостоящим инструментом. Поскольку при нанесении защитного слоя на опрйвку, смазанную графитсодержащей смесью, на ней прокатывается сравнительно небольшое количество труб, то оправка не растрескивается. При последующей прэкатке партии труб на оправке, смазанной солевой смазкой, происходит абразивный износ только защитного слоя. Это позволяет сделать оправку малоизнашиваемой.

Формула изобретения

Способ повышения долговечности оправки при горйчей прокатке труб, включаю-,, щий нанесение графитсодержащей смеси на оправку перед прокаткой на ней каждой трубы, отличающийся тем, что, с целью увеличения срока службы оправки, наносят графи1х;одержащую смесь до образования на оправке защитного слоя, после чего перед прокаткой каждой трубы наносят солевую смазку до истирания защитного слоя, а затем цикл повторяют.

Источники информации, принятые во внимание при экспертизе:

1.Ф. А. Данилов, А. 3. Глейберг, В. Г. Балакин Горячая прокатка труб . Металлургия, М., 1972 г., стр. ЗО9-312.

2.То же, стр. 323-324.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства труб на непрерывном стане | 1977 |

|

SU680773A1 |

| Способ смазки оправки для горячей прокатки труб | 1978 |

|

SU700219A1 |

| Способ смазки оправки для горячей прокатки труб | 1978 |

|

SU700220A1 |

| Способ производства труб на непрерывном стане | 1987 |

|

SU1560340A1 |

| Способ горячей продольной прокатки труб | 1987 |

|

SU1438866A1 |

| СПОСОБ СМАЗКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ | 2003 |

|

RU2242304C2 |

| Способ непрерывной прокатки труб | 1978 |

|

SU719717A1 |

| ОПРАВОЧНЫЙ УЗЕЛ НЕПРЕРЫВНОГО ТРУБОПРОКАТНОГО СТАНА | 2011 |

|

RU2486976C1 |

| Способ нанесения смазки на длинную оправу для горячей прокатки труб | 1974 |

|

SU499904A1 |

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

Авторы

Даты

1977-01-05—Публикация

1975-09-19—Подача