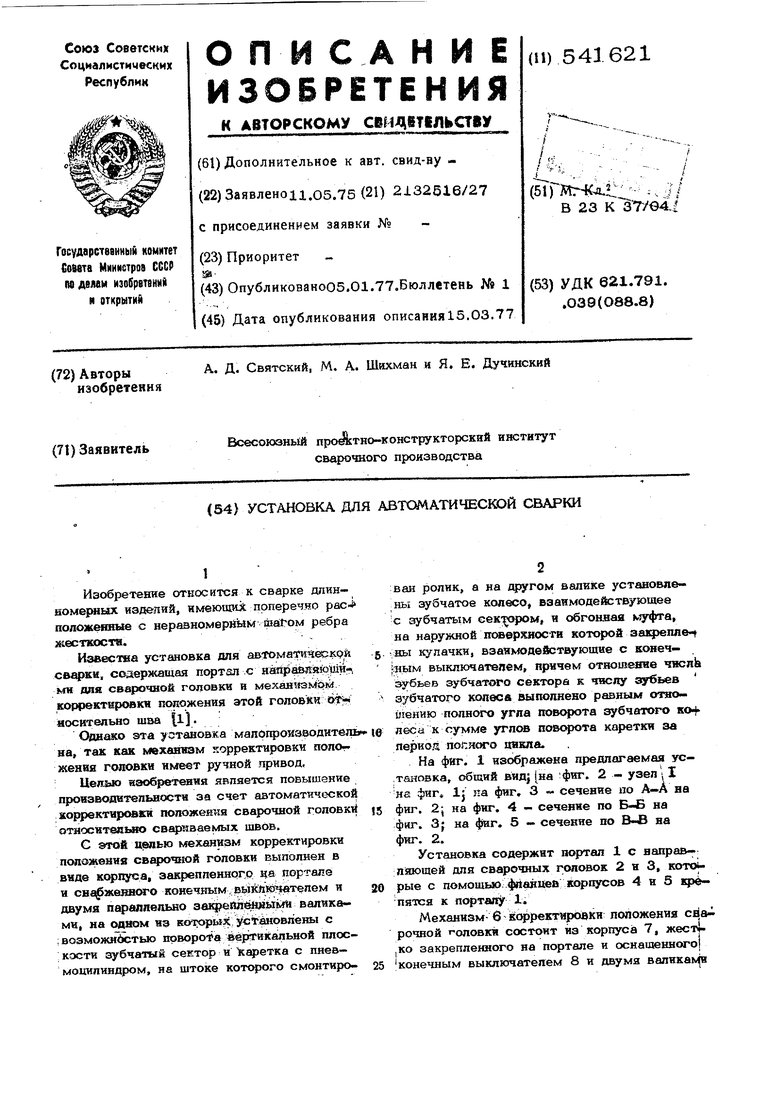

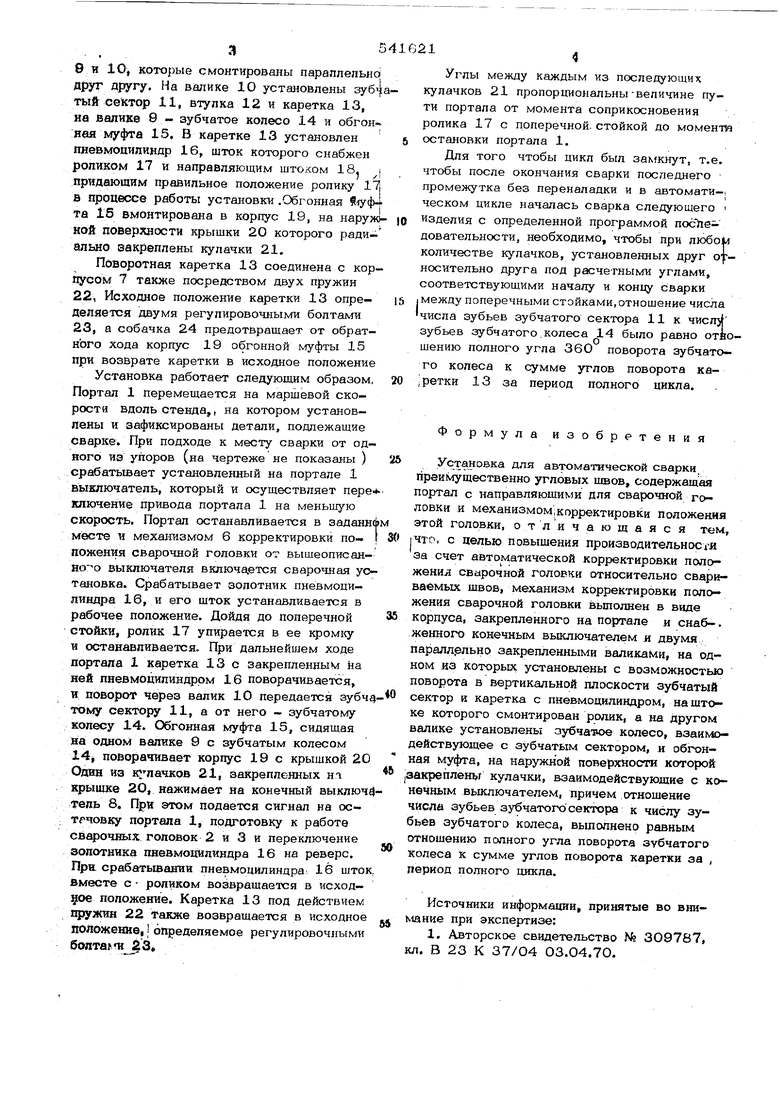

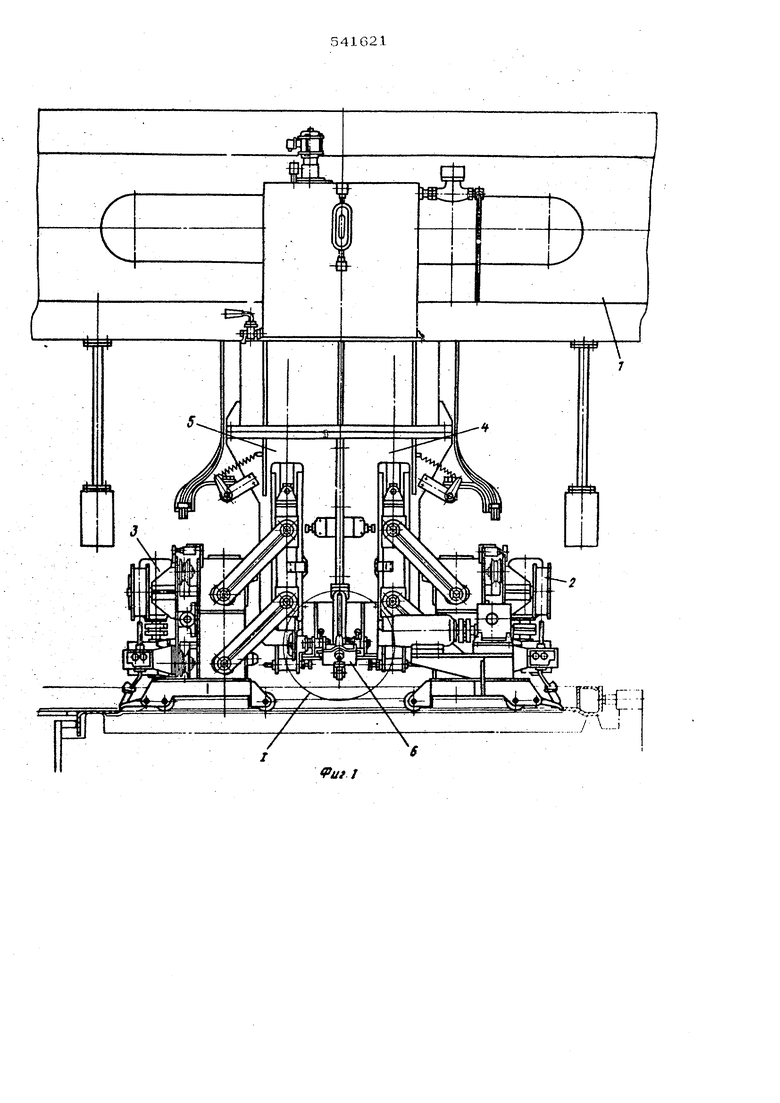

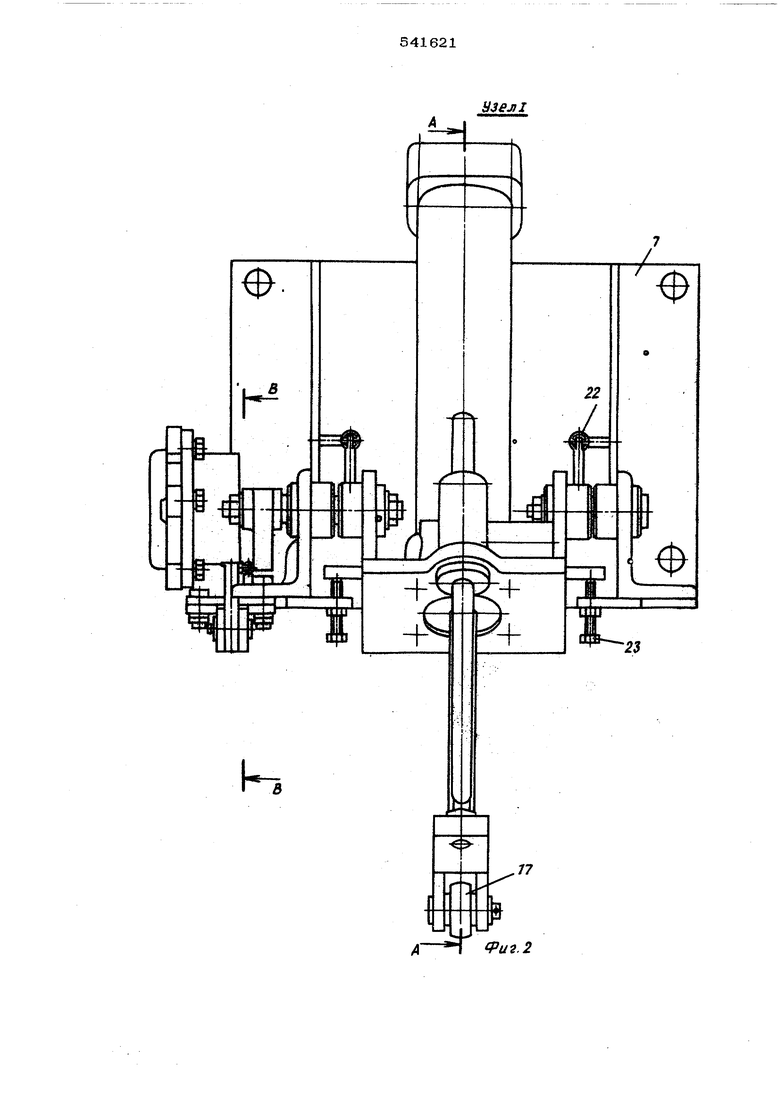

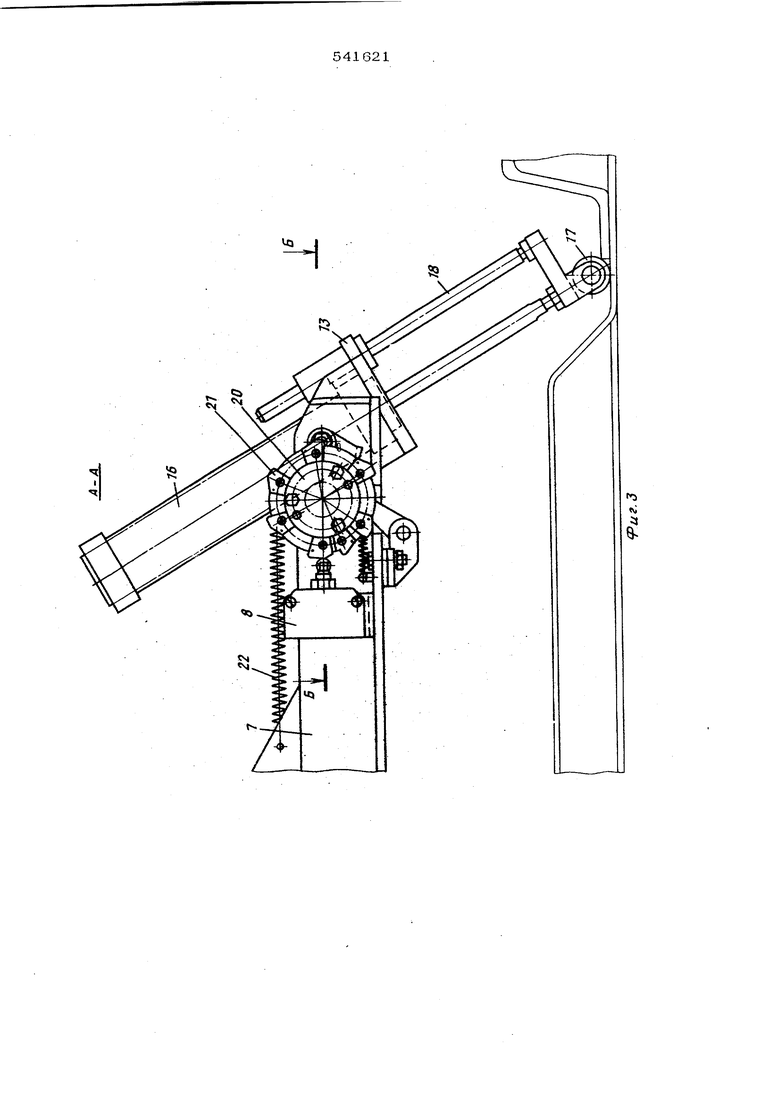

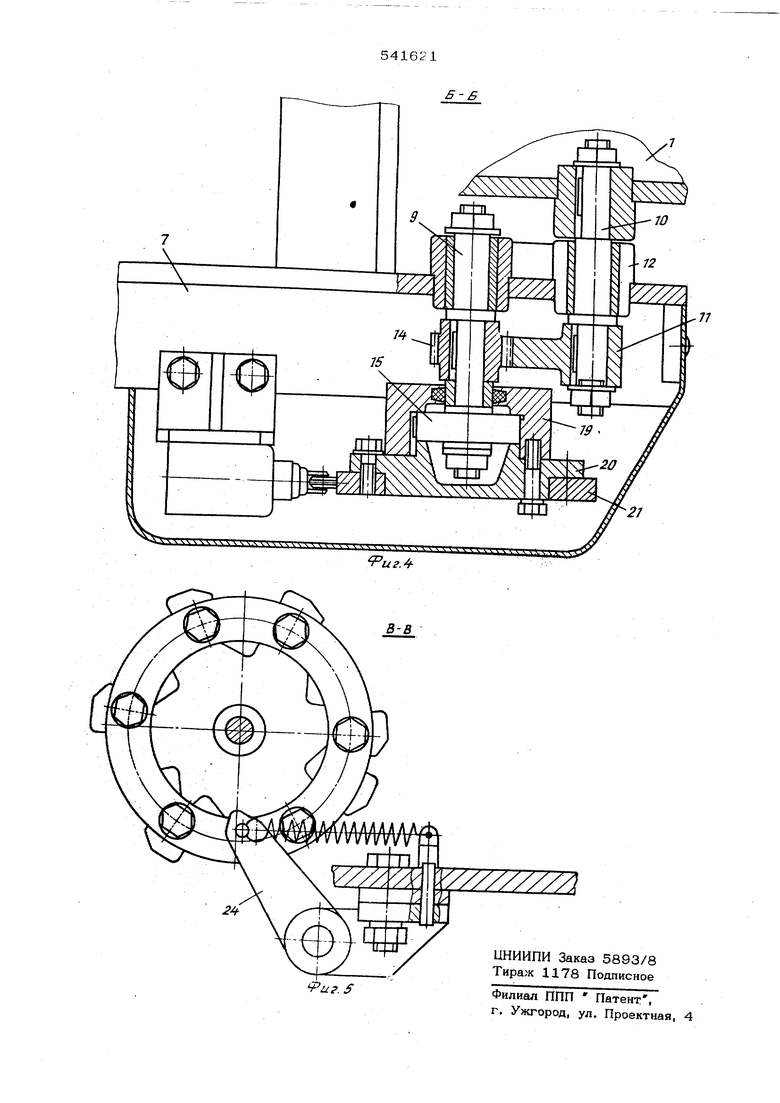

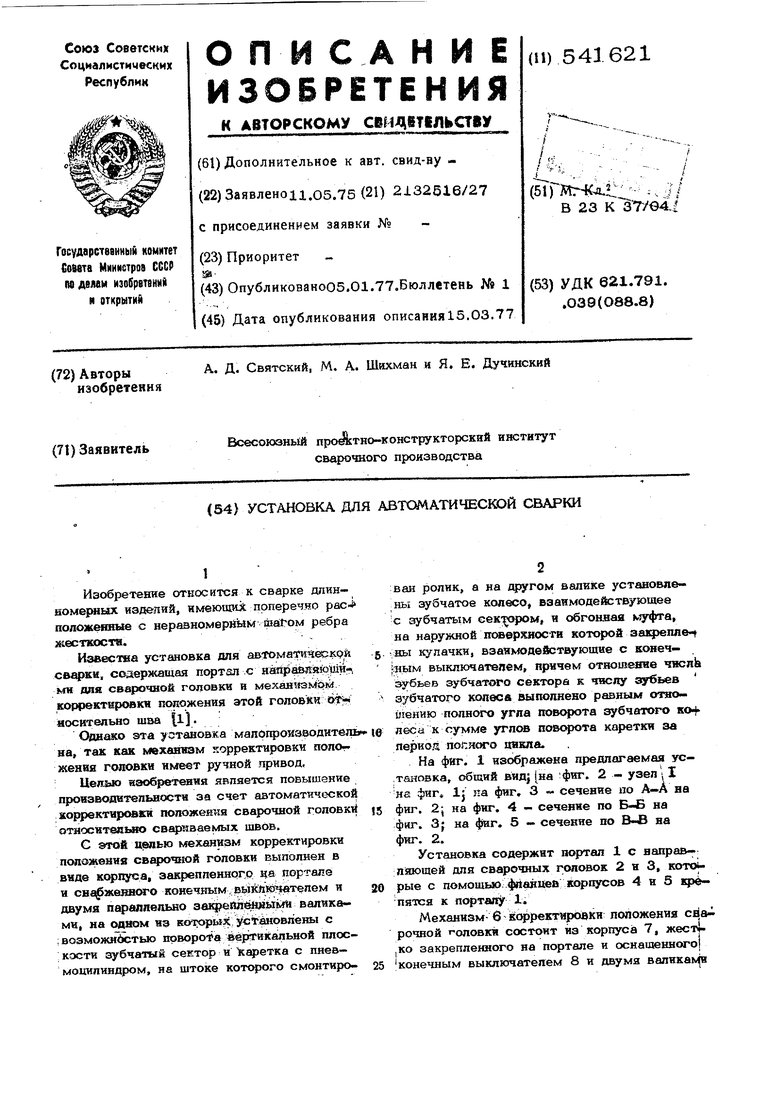

1 Изобретение относится к сварке дпин 1оме{жых изделий, имеющих поперечно pacположеяные с неравномерйым шагом ребра жесткоств. HaeecTiia установка для автоматайеркрй сварки, содерхгащая портал с найравкяюШими для сварочной годовки и механлэмбй корректировки положения этой голоьки 6t йосительно шва |1. Однако эта установка )13водитель на, так как механизм корректировки попо- жения гоповки ручной привод, : Цепью яэобретевия является повышение произвоовтепьноств за счет автоматической корректировки положения сварочной ronoBKi относитвпыю свариваемых швОв. С 9ТОЙ цепью механизм корректировки положения сварочной головки выполнен в виде корпуса, закреппенного ца портале и сниженного конечным .выйийадтелем и двумя параппепьно звкре ШёН) валиками, на одном из KOTopt ; ; установлены с : возможнбстью поворота вертикальной плоскости зубчатый сектор и Ткеуретка с пневмоцилиндром, на штоке которого смонтирован ролик, а на другом валике установпе.ны бчатое колесо, взаимоде твующее С зубчатым , и обгонная кзуфта, на наружной шжерхностн которой закрепяе-t vHbi кулачки, взаимодействующие с конеч- imiM выключатепем, причем отношение числЬ зубьев зубчатого сектора к числу убьев зубчатого колеса выполнено равным отнаишнию полного угла поворота зубчатого ко+ леса к сумме углов поворота каретки за период попжжо онкла. На фиг. 1 изображена предлагаемая ус.тановка, общий вид} на фиг. 2 - узел; на фиг Ij на фиг. 3 « сечение по А-А на фиг. 2 на фиг. 4 - сечение по Б- на фнг. 3j на фиг. 5 - сечение по B-JB на фиг. 2. Установка содержит портал 1 с направ. для сварочных головок 2 и 3, котоьрые с помощью-фнанцеа Корпусов 4 и 5 1фё- пятся к порталу 1. Механизм- 6 KqapeKTXpOeKH положения с арочной « оловки состоит из корпуса 7, жест ,ко закрепленного на портале и оснащенного конечным выключателем S и двумя валика1« 0 и 10, которые CMOHTHpoBaiibi параллельно друг другу. На валике 10 установлены 3y6faтый сектор 11, втулка 12 и каретка 13, на валике 9 - зубчатое колесо 14 и обгонная муфта 15, В каретке 13 установлен пневмоцилиндр 16, шток которого снабжен роликом 17 и направляющим штоком 18. j придающим правильное положение ролику 17, В продессе работы установки .Обгонная 91УФ4 та 16 вмонтирована в корпус 19, на наруж ной поверхности крышки 20 которого радиально закреплены кулачки 21. Поворотная каретка 13 соединена с корпусом 7 также посредством двух пружин 22,Исходное положение каретки 13 определяется двумя регулировочными болтами 23,а собачка 24 предотвращает от обратного хода корпус 19 обгонной муфты 15 при возврате каретки в исходное положение Установка работает следующим образом, Портал 1 перемещается на маршевой скорости вдоль стенда,, на котором установпены и зафиксированы детали, подлежащие сварке. При подходе к месту сварки от одного иэ упоров (на чертеже не показаны ) срабатьшает установленный на портале 1 выключатель, который и осуществляет пере ключение привода портала 1 на меньщую скорость. Портал останавливается в заданн месте и механизмом 6 корректировки попожения сварочной головки от вышеописанНО о выключателя включается сварочная установка. Срабатывает золотник пневмоцилиндра 18, и его шток устанавливается в рабочее положение. Дойдя до поперечной стойки, ролик 17 упирается в ее кромку и останавливается. При дальнейшем ходе портада 1 каретка 13 с закрепленным на ней пневмоцилиндром 16 поворачивается. и поворот через валик 10 передается зубч тому сектору 11, а от него - зубчатому колесу 14. Обгонная муфта 15, сидящая на одном валике 9 с зубчатым колесом 14 поворачивает корпус 19 с крышкой 20 Один из к пачков 21, закрепленных HI крышке 20, нажимает на конечный выключ тепь 8, При этом подается сигнал на острчовку портала 1, подготовку к работе сварочных головок 2 и 3 и переключение золотника пневмоцилиндра 16 на реверс. При. срабатывании пневмоцилиндра 16 щток вместе с роликом возвращается в исход9ое положение. Каретка 13 под действием 1фужин 22 также возвращается в исходное . положение, 1 определяемое регулировочными болтадт 23. Углы между каждым из последующих кулачков 21 пропорциональны-величине пути портала от момента соприкосновения ролика 17 с поперечной, стойкой до моментй остановки портала 1. Для того чтобы цикл был заь5кнут, т.е. чтобы после окончания сварки последнего промежутка без переналадки и в автоматическом цикле началась сварка следующего i изделия с определенной программой посЛедовательности, необходимо, чтобы при любо11 количестве кулачков, установленных друг ofносительно друга под расчетными углами, соответствующими началу и концу сварки (Между поперечными стойками,отношение числа числа зубьев зубчатого сектора 11 к зубьев зубчатого.колеса 14 было равно отнощению полного угла 360 поворота зубчато- го колеса к сумме углов поворота ка(Ретки 13 за период полного цикла. Формула изобретения Установка для автоматической сварки, преимущественно угловых швов, содержащая портал с направляющими для сварочной головки и механизмом,кг)рректировки положения этой головки, отличающаяся тем. IHTD. с целью повышения производительности за счет автоматической корректировки положенил сварочной головки относительно свариваемых швов, механизм корректировки положения сварочной головки вьшолнен в виде корпуса, закрепленного на портале к снаб-, женного конечным выключателем я двумя параллельно закрепленными валиками, на одном из которых установлены с возможностью поворота в вертикальной плоскости зубчатый сектор и каретка с пневмоцилиндром, нащтоке которого смонтирован ролик, а на другом валике установлены зубчатюе колесо, взаимодействующее с зубчатым сектором, и обгонная муфта, на наружной поверхности которой Закрепленьг кулачки, взаимодействующие с конечным выключателем, причем отношение числа зубьев зубчатого сектора к числу зубьев зубчатого колеса, выполнено равным отношению полного угла поворота зубчатого колеса к сумме углов поворота каретки за , период полного цикла. Источники информации, принятые во внимание при экспертнае: 1. Авторское свидетельство № 309787, кл. В 23 К 37/О4 03.04.70.

Узел

fpu.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки угловых швов | 1989 |

|

SU1701461A1 |

| Установка для сварки кольцевых швов | 1979 |

|

SU941107A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Устройство для контактной электросварки кольцевых швов | 1976 |

|

SU709296A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1980 |

|

SU935305A1 |

Авторы

Даты

1977-01-05—Публикация

1975-05-11—Подача