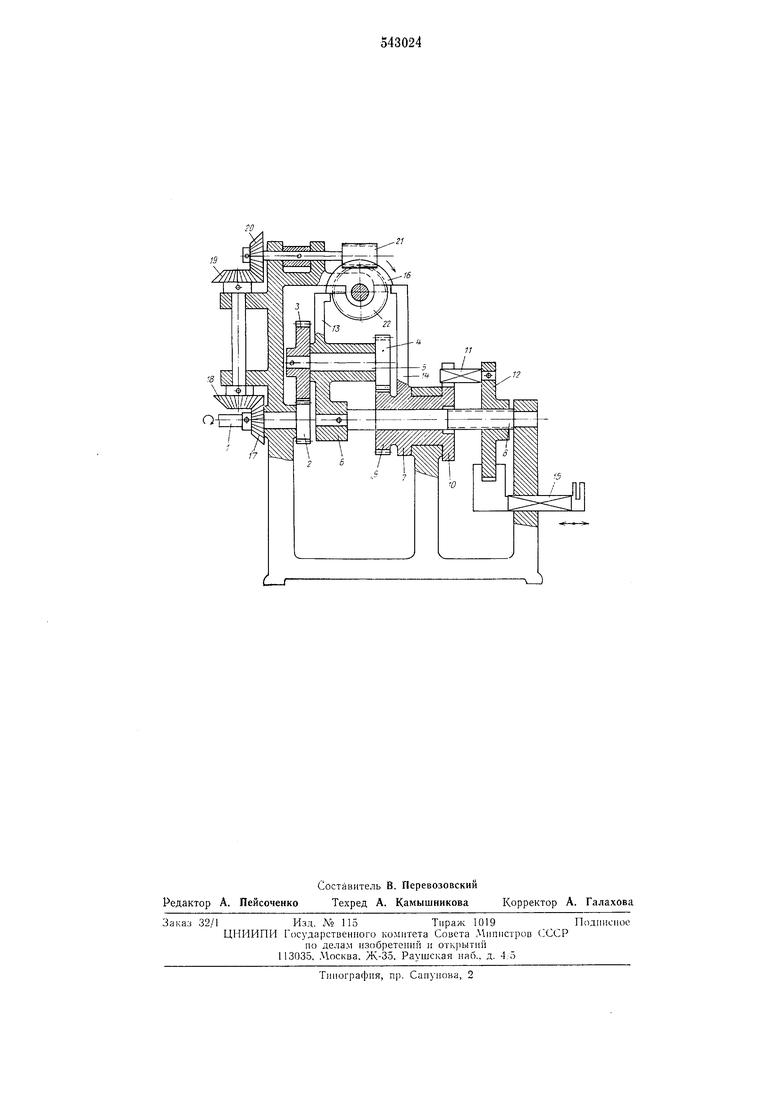

станка через вал 1, зубчатые пары 17-18 и 19-20 и червячную пару 21-22.

Устройство работает следующим образом.

Прямая передача вращения от вала 1 к винту 8 осуществляется остаповкой вала 7 в момент контакта стержня 14 с полудиском 16, а реверсная передача - при остановке вала 6 посредство.м упора стержня 13 в полудиск 16.

Цепь прямой передачи от вала 1 к раскладчику 15 осуп1ествляется через I-6, 8, 12, а цепь реверсной передачи - через звенья 1-5, 9, 11, 12.

В первом случае вращается ходовой винт 8, перемещающий гайку 12 при помощи поводка 11 параллельио винту.

Во втором случае винт 8 неиодвижен, а гайка 12 наворачивается на него в противоположном направлении.

Вместе с гайкой перемещается раскладчик 15. Периоды прямого и реверсного движений раскладчика равны.

Полудиск 16 непрерывно вращается в одну сторону от общего с валом 1 -привода через передачи 17-18, 19-20 и 21-22.

Стержни 13 и 14 поочередно контактируют с Полудиском 16, который в течение равных промежутков времени удерживает один из стержней и, следовательно, связанные с ним ведомые валы.

Эффективность применения предлагаемого устройства но сравнению с известными заключается в повышении качества изготавливаемых катущек за счет выполнения жесткой связи между ведущими и ведомыми элементами реверса, что иовыщает точность раскладки

провода и исключает завал витков у торцов каркасов.

Ф о р .4 у л а и 3 о б р е т е н и я

1.Устройство для раскладки провода к стапкам для намотки электрических катушек, содержащее раскладчик, связанный с механизмом реверсировапия, включающим гайку

реверса, устаповлепную на ходово.м винте, и узел управления .мехаииз.мом реверсировапия, отличающееся тем, что, с целью повышения качества изготавливаемых катушек путем исключения завалов витков у торцов

каркасов, механизм реверсирования выполнен в виде дифференциала, одип из ведомых валов которого выполнен нолым н нодвижпо связан с гайкой реверса, а другой представ.тяет собой ходовой винт, несущий на себе гайку реверса, и установлен внутри полого вала, причем на каждом ведомом валу жестко закреплены стержни, взаимодействующие с узлом управления .механизмом реверсирования.

2.Устройство по п. 1, отличающееся тем, что узел управления механизмом реверсирования выполнен в виде полудиска с вырезом.

Источники информации, нринятые во внимание при экспертизе;

1.Патент США № 1865236, кл. 242-9, опубл. 1932.

2.Е. А. Скороходов «Памоточные станки, изд. «Энергия, М., 1970, стр. 80, рис. 5

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство раскладки провода к станкам для намотки электрических катушек | 1983 |

|

SU1157579A1 |

| Станок для намотки электрических катушек | 1981 |

|

SU1078482A1 |

| Станок для намотки электрических катушек | 1977 |

|

SU718867A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

| Устройство для намотки длинномерного материала | 1986 |

|

SU1348284A1 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

| Станок для намотки электрических катушек | 1983 |

|

SU1150667A1 |

| Стенд для испытания системы управления намоточных станков | 1987 |

|

SU1483500A1 |

| Станок для изготовления спиральных катушек | 1987 |

|

SU1530291A1 |

Авторы

Даты

1977-01-15—Публикация

1975-06-17—Подача