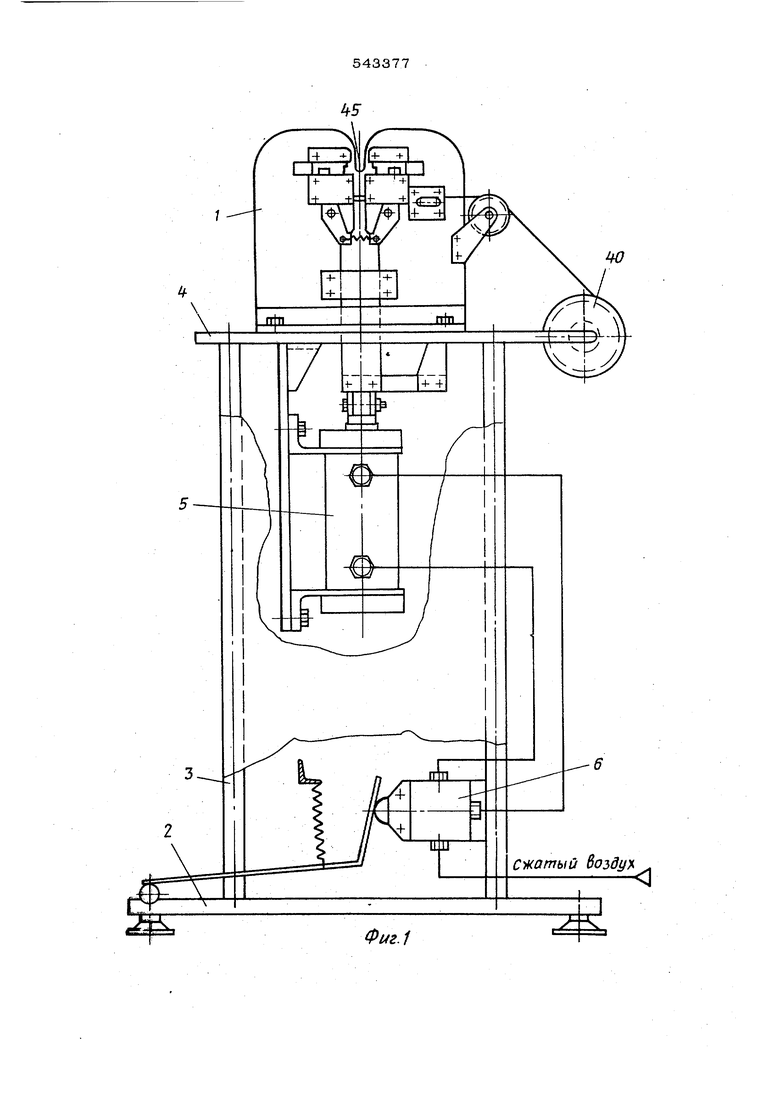

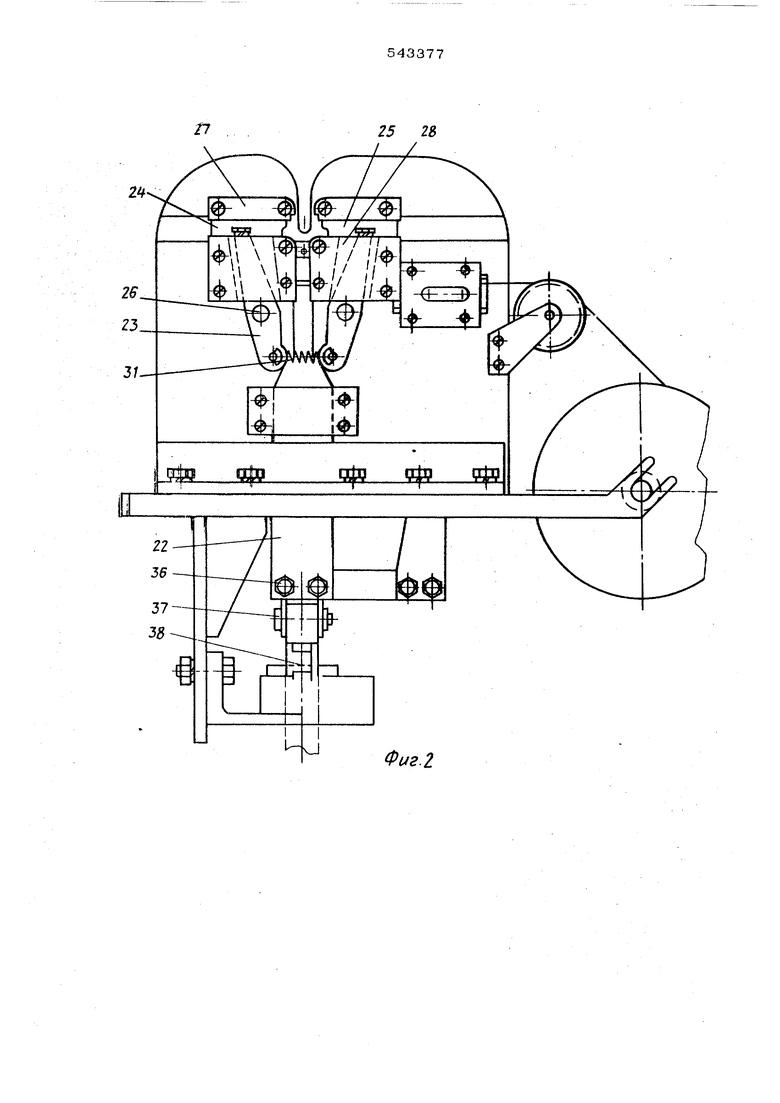

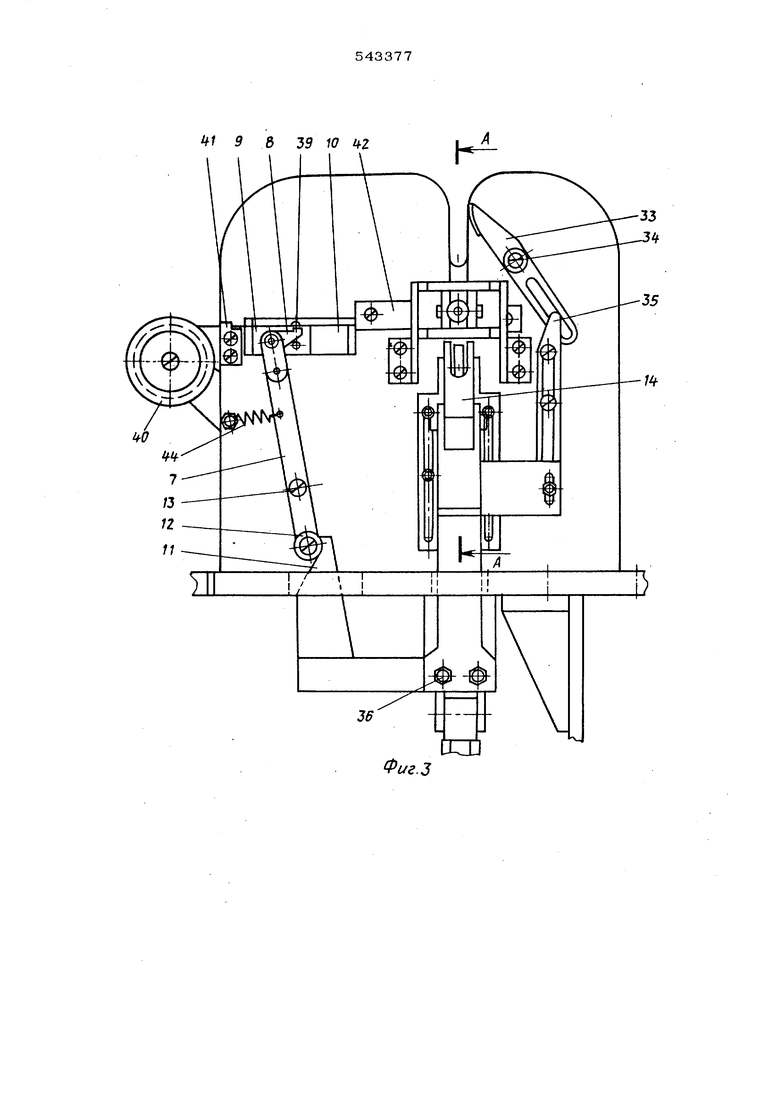

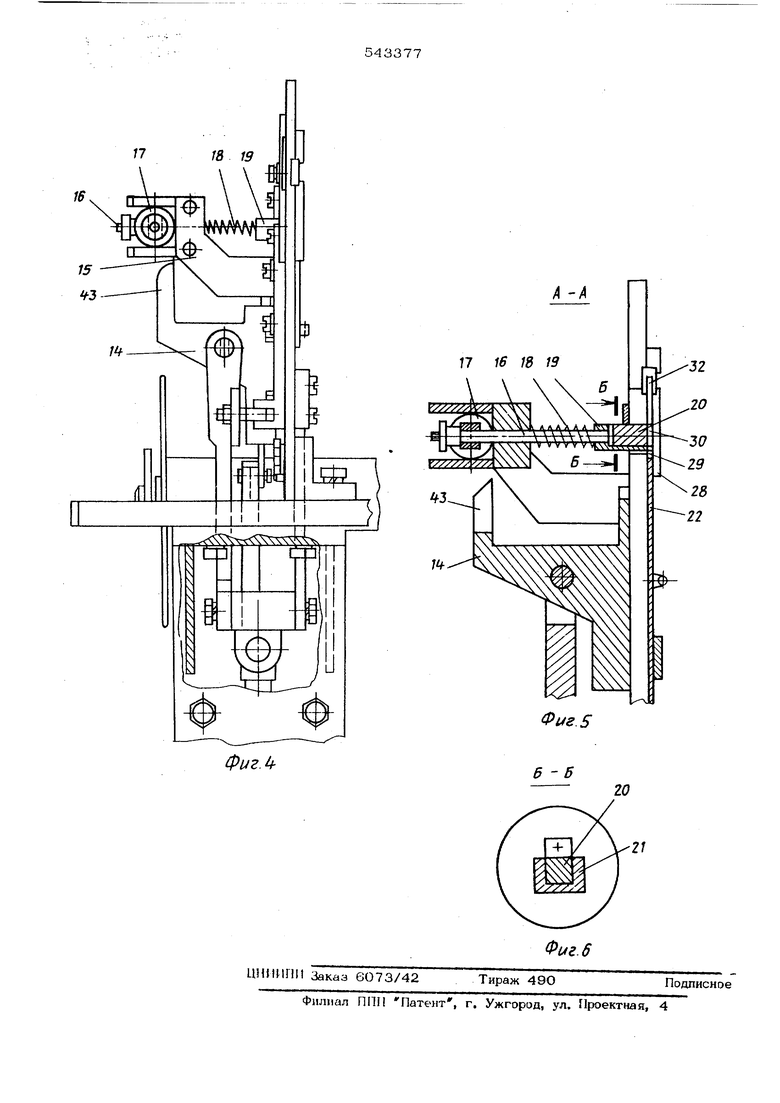

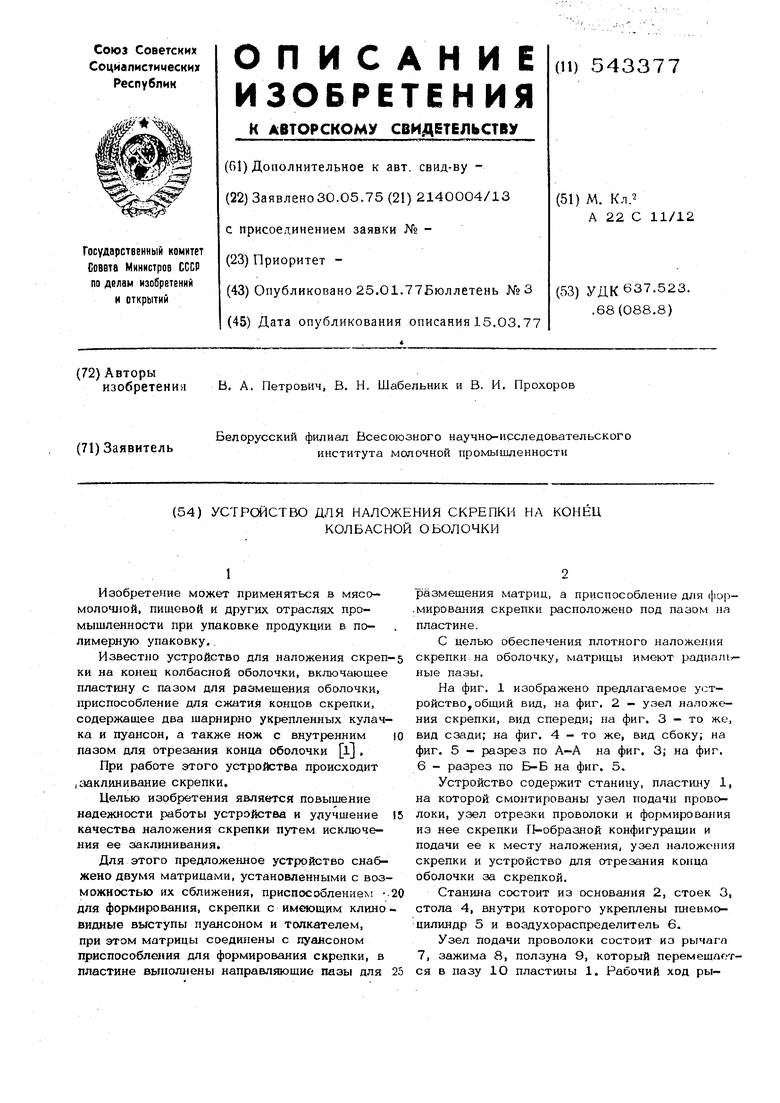

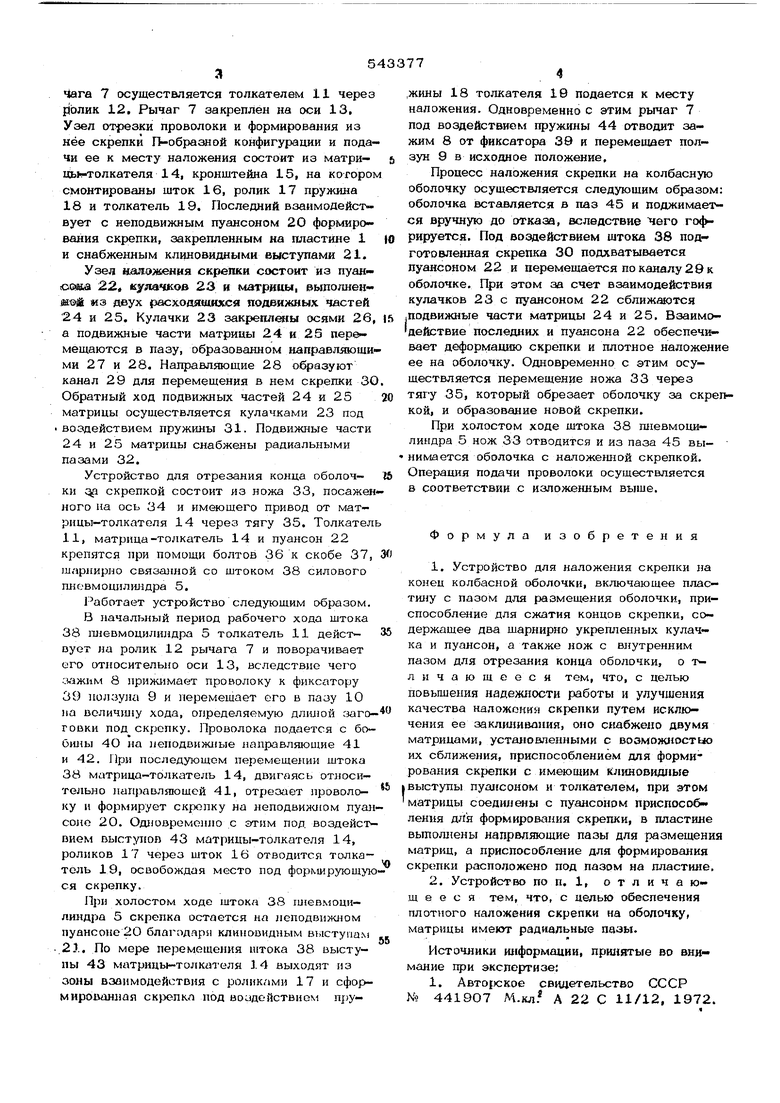

Чага 7 осуществляется толкателем 11 через ролик 12. Рычаг 7 закреплен на оси 13, Узел отрезки проволоки и формирования из нее скрепки П-образной конфигурации и подачи ее к месту наложения состоит из матриЩгЬ олкателя 14, кронштейна 15, на которо смонтированы шток 16, ролик 17 пружина 18 и толкатель 19. Последний взаимодействует с неподвижным пуансоном 2О формирования скрепки, закрепленным на пластине 1 и снабженным клиновидными выступами 21. Узел наложения скрепки состоит из пуанtocwia 22, кулачков 23 и матрицы, (Выполненной из двух расходящихся подвижных частей 24 и 25. Кулачки 23 закреплены осями 26 а подвижные части матрицы 24 и 25 перемешаются в пазу, образованном направляющи ми 27 и 28. Направляющие 28 образуют канал 29 для перемещения в нем скрепки ЗО Обратный ход подвижных частей 24 к 25 матрицы осуществляется кулачками 23 под воздействием пружины 31. Подвижные части 24 к 25 матрицы снабжены радиальными пазами 32. Устройство для отрезания конца оболочки скрепкой состоит из ножа 33, посажен ного на ось 34 и имеющего привод от матрицы-толкателя 14 через тягу 35. Толкател 11, матрица-толкатель 14 и пуансон 22 крепятся при помощи болтов 36 к скобе 37, шарпирно связанной со штоком 38 силового пновмошшилдра 5. Работает устройство следующим образом. В начальный период рабочего хода штока 38пневмоцилиндра 5 толкатель 11 действует на ролик 12 рычага 7 и поворачивает его относительно оси 13, вследствие чего . 8 прижимает проволоку к фиксатору 39ползуна 9 и перемешает его в пазу 10 па величш1у хода, определяемую длшшй сзаго- говки под скрепку. Проволока подается с бо- бш1ы 4О на неподвижные направляющие 41 и 42. При последующем перемещении штока 38 матрица-толкатель 14, двигаясь относительно направляющей 41, отрезает проволоку и формирует скрепку на леподвидсиом пуан соло 20. Одновременно с этим под воздействием выступов 43 матрицы-толкателя 14, роликов 17 через шток 16 отводится толкатель 19, освобождая место под фop шpyющyю ся скрепку. При холостом ходе штока 38 хшевмоци- линдра 5 скрепка остается на неподвижном пуансоне 2О благодаря клиновидным выступа.ч) .21. По мере перемещения штока 38 выступы 43 матрицы-толкателя 14 выходят из зоны взаимодействия с ро;п{камн 17 и сформированная скрепкл под воздействием ,жины 18 толкателя 19 подается к месту наложения. Одновременно с этим рычаг 7 под воздействием пружины 44 отводит зажим 8 от фиксатора 39 и перемещает ползун 9 в исходное положение. Процесс наложения скрепки на колбасную оболочку осуществляется следующим образом: оболочка вставляется в паз 45 и поджимается вручную до отказа, вследствие чего гофрируется. Под воэдействием штока 38 подготовленная скрепка 30 подхватывается пуансоном 22 и перемещается по каналу 2 9 к оболочке. При этом за счет взаимодействия кулачков 23 с пуансоном 22 сближаются .подвижные части матрицы 24 и 25. Взаимодействие последних и пуансона 22 обеспечивает дефор1у1ашпо скрепки и плотное наложение ее на оболочку. Одновременно с этим осуществляется перемещение ножа 33 через тягу 35, который обрезает оболочку за скрепкой, и образование новой скрепки. При холостом ходе штока 38 шшвмоци- линдра 5 нож 33 отводится и из паза 45 вы- нимается оболочка с наложешшй скрепкой. Операция подачи проволоки осуществляется в соответствии с изложенным выше. Формула изобретения 1.Устройство для наложения скрепки на конец колбасной оболочки, вк.щочающее пластину с пазом для размещения оболочки, приспособление для сжатия концов скрепки, содержащее два шарнирно укрепленных кулачка и пуансон, а также нож с внутренним пазом для отрезания конца оболочки, о тл и чающееся тем, что, с целью повышения надежности работы и улучшения качества наложонигя скрепки путем исключения ее заклинивания, оно снабжено двумя матрицами, установленными с воэможностыо их сближения, приспособлением для формирования скрепки с имеющим Клиновидные выступы пуансоном и толкателем, при этом матрицы соединены с пуансоном приспособления для формирования скрепки, в пластине выполнены напрвл$аощие пазы для размещения матриц, а приспособление для формирования скрепки расположено под пазом на пластине, 2.Устройство по п. 1, отлича ющ е е с я тем, что, с целью обеспечения плотного наложения скрепки на ободочку, матрицы имеют радиальные пазы. Источники информации, принятые во внимание при экспертизе; 1. Авто{)ское свидетельство СССР № 4419О7 М.кл А 22 С 11/12, 1972. сжатый Фиг.1 6о2ду)(

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ФОРМОВКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1973 |

|

SU367837A1 |

| Устройство для наложения скрепок на концы колбасных батонов | 1989 |

|

SU1761084A1 |

| Устройство для наложения скрепок на колбасные батоны | 1981 |

|

SU1026741A1 |

| Устройство для изготовления и наложения скрепки на конец упаковочной оболочки | 1982 |

|

SU1054220A1 |

| Устройство для перевязки колбасных батонов | 1980 |

|

SU910142A1 |

| Устройство для наложения скрепки на конец колбасной оболочки | 1972 |

|

SU441907A1 |

| Устройство для изготовления и наложения скрепок на конец упаковочной оболочки | 1990 |

|

SU1742143A1 |

| Устройство для образования скрепок и наложения их на колбасные батоны | 1987 |

|

SU1556620A1 |

| Устройство для перевязки колбасных батонов | 1980 |

|

SU933061A1 |

| Устройство для перевязки колбасных батонов | 1981 |

|

SU1012860A1 |

Авторы

Даты

1977-01-25—Публикация

1975-05-30—Подача