(54) УСТРОЙСТВО ДЛЯ ПЕРЕВЯЗКИ КОЛБАСНЫХ МЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения скрепок на колбасные батоны | 1981 |

|

SU1026741A1 |

| Устройство для перевязки колбасных батонов | 1981 |

|

SU1012860A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1989 |

|

SU1607999A1 |

| КЛИПСАТОР | 2000 |

|

RU2162638C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1970 |

|

SU272833A1 |

| ИЗГОТОВЛЕНИЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1965 |

|

SU175408A1 |

| АВТОМАТ ДЛЯ ФОРМОВКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1973 |

|

SU367837A1 |

| Устройство для перевязки колбасных батонов | 1980 |

|

SU933061A1 |

| Устройство для наложения скрепок на концы колбасных батонов | 1989 |

|

SU1761084A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ из ПРОВОЛОКИ | 1973 |

|

SU404534A1 |

1

Изобретение относится к мясной промышленности, а именно к перевязке кол басньгх изделий.

Известно устройство для перевязки колбасных батонов, включающее смонтированные на кронштейне механизм формования шеек батонов и отделения их один от другого, состоящий из приводимых в сходящееся-расходящееся движение пластин с V -образными выемками, закрепленных на плитах, нуансоны и матркцы для образования и наложения скрепок из проволоки, механизм подачи проволоки, состоящий из расположенных на оси и валу соответственно прижимных и протягивающих роликов, и храловье колесо tl.

Недостатком устройства является наличие большого количества подвижных частей, вследствие изнашивания их приводящее к неточной подаче проволоки. Кроме , того, механизм подачи проволоки cocraivляет отдельный самостоятельный узел, имеющий отдельный привод. Привод храпового колеса осуществляется эксцентриком через толкатель, планку и конический редуктор.

Цель изофетения - обеспечение компактности устройства и точности подачи проволоки.

Это,достигается тем, что известное устройство снабжено расположенными на кро1Ш1тейне копиром и нодпружиноннт гм рычагом с роликом и собачкой, установ10ленным на валу, храповое колесо расположено на последнем, а ролик рычага смонтирован с возмож1гостъю взаимодействия с коитиром, при этом механизм подачи ггроволоки закреплен на одной из плит ноtsсу те и пластины.

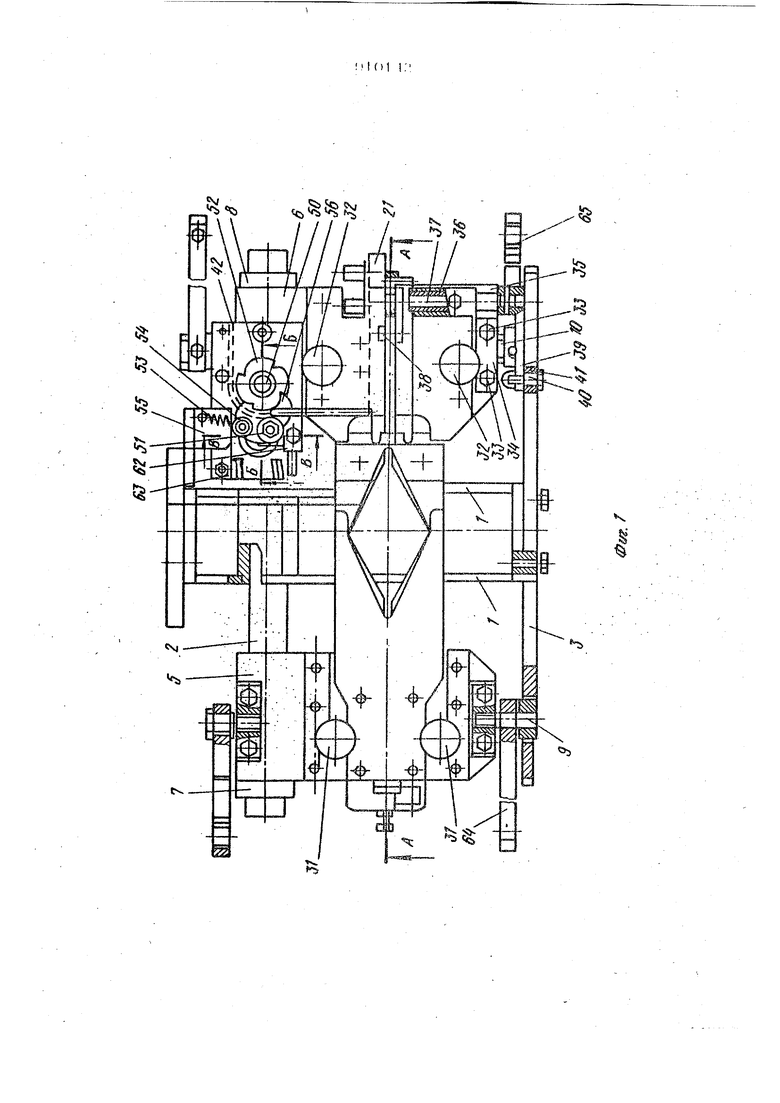

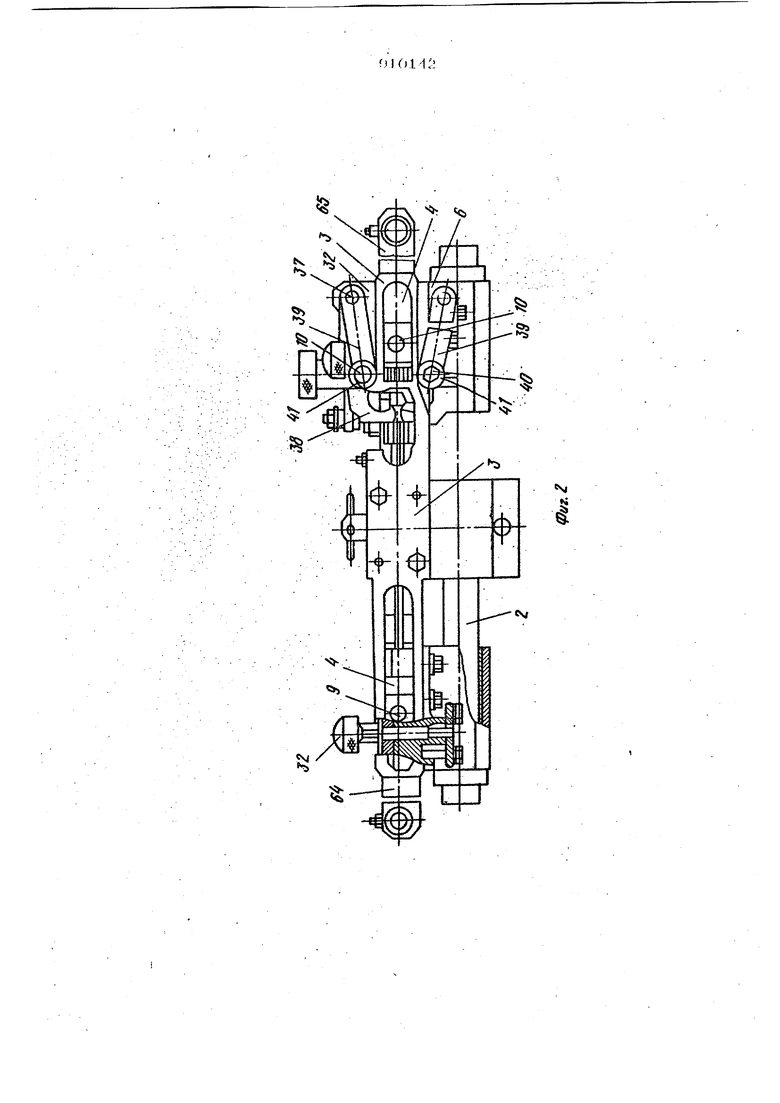

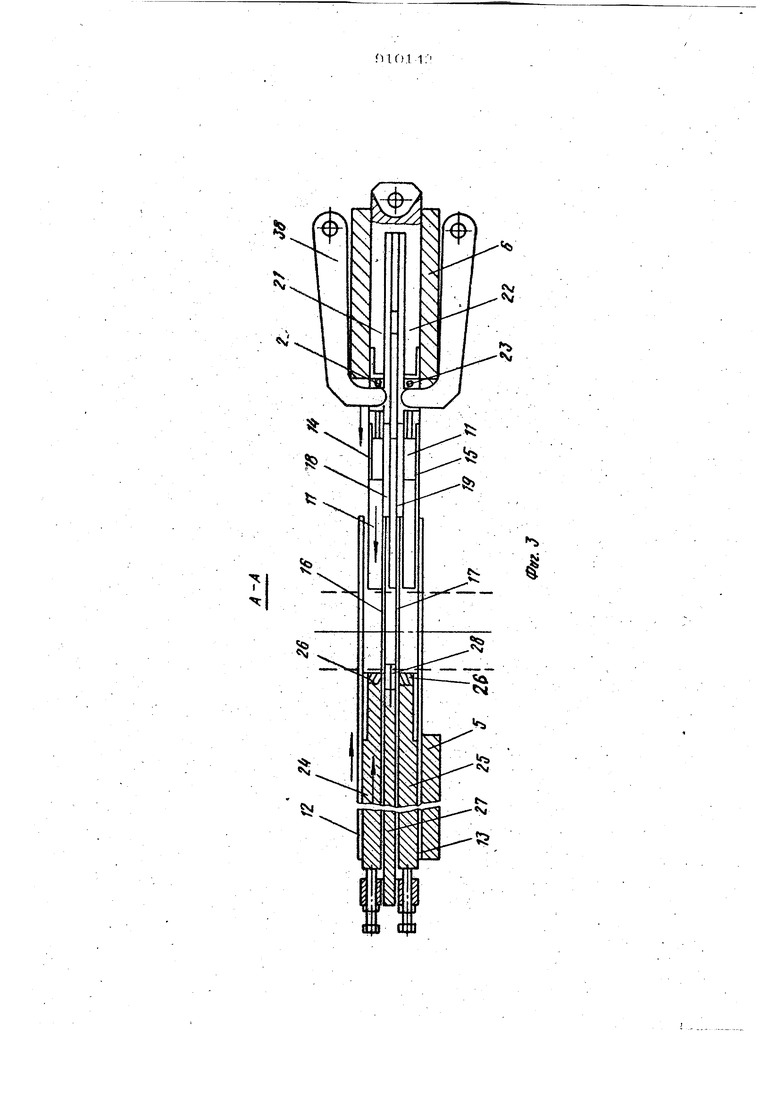

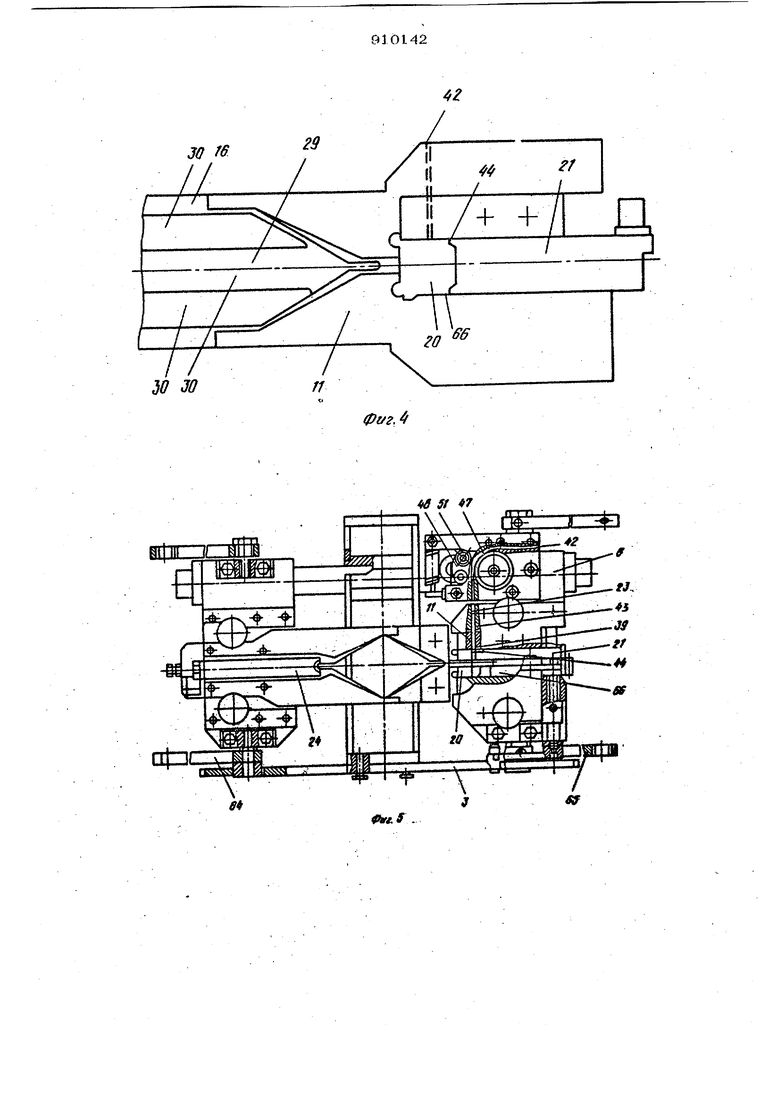

1-fa фиг. изображено устрюйство вид сверху} на фиг. 2 - то же, вид спереди:, на фиг. 3 - разрез А-А на фиг. 1, 1шбЬры пластинок; на . 4 - взаимодействие

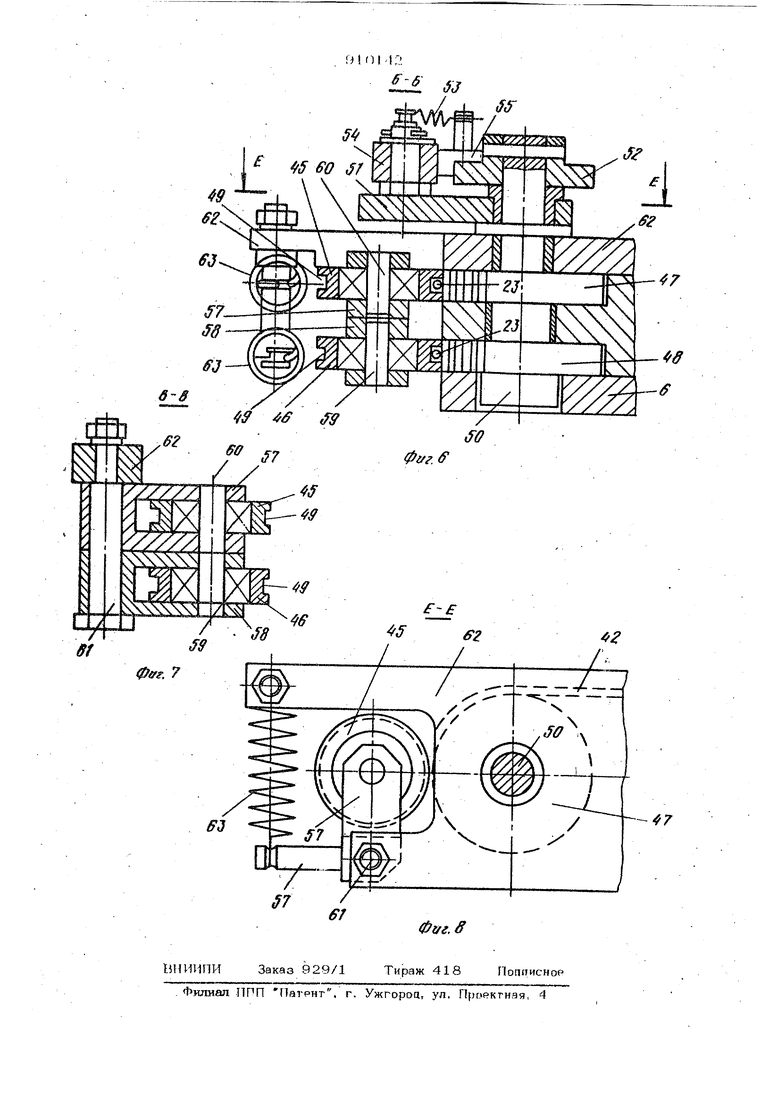

20 матрицы с колодкой, вид сверху} на 5 - пуансон, матрица, а также траектория подачи, проволоки, вид сверху; на (Ьиг. 6 раорез Б-Б на фиг. 1 (располо

жение и Бзаимсх;вязь храпового колеса, протягивающих и пргок11маю1цих роликов); на фнг, 7 - разрез В-В па фиг. 1 (креппение прижимных роликов в вертикальной плоскости); на фиг. 8 разрез Е-Е на фиг. 6 (тсрепление прижимных роликов в плане).

Устройство смонтировано на кронштейне 1,- несущем направляющие 2 и 3. Направляющая 3 имеет пазы 4 и вьшолнена в виде планки (фиг. .2). На направляющих 2 и 3 смонтированы несущие плиты 5 и 6, причем направляющая 2 с несущими плитами 5 и 6 соединена шри помощи втулок 7 и 8, а с направляющей 3 несущие плиты 5 и 6 взаимодействуют при помощи пальцев 9 и 10, которые входят в пазы 4. -На несущих плитах 5 и 6 крепятся наборы пластинок с V -образными выемками. Один набор пластинок в.ьтолнен в виде колодки 11 (фиг. 3), а другой набор пластинок содер гсит крайние пластиню 12 и 13, с внутрет1ей стороны которых, плотно прилегая, имеют возможность проходить крайние пластинки 14 и 15 набора в виде колодки 11. Набор с пластинками 12 и 13 содержит также внутреш1ие пластинки 16 и 17, а в колодке 11 вьтолнешз пазы 18, 19, в KOTOpi.ie эти пластинки входят. В канале 20 КОЛОДКИ 11 размещеЩ) пуансоны 21 и 22 для отреза1шя заготовзси проволоки 23 и ее сгибания в V -образную форму, а между пластинками 12, 16 и 13 и 17 соответственно расположены матрицы 24 25 с канавками 26 для загибания концов V -офазной скрепки , Для отделения пакетов друг от друга имеется нож 27 с лезвием 28. A aTpiraa 24 смонтирована 1В канале 29 (фиг , 4), который составляет две пластинки 30, образующие вместе с матрицей 24 фигурную поверхность для взаимодействия с набором пластинок вьшолвенным в виде колодки. Наборы пластинок к несущим плитам 5 и 6 крепятся болтами 31 и 32. К несущей плите 6 болтами 33 прикреплен кронштейн 34 с ушком 35 (аналогичное крепление снизу, поэтому рассматривается только верх)1яя сторона), которое жестко соединено со втулкой 36, служащей ПОД1ШШНИКОМ скольжения. Во втулке 36 размещен валик 37, на одном конце ко торого закреплен хфючок 38, предназначенный для сгибания заготовки проволоки и придания ей V -образной формы, а на другом конце - пластинка ЭВ, несущая па лец 40, на который одет ролик 41, взакмод :йствующий с профильной поверхно-

стью направляющей 3 и поБорачиваюпий крючок 38. Проволока 23 (фиг. 5) для загибания поступает по каналу 42, который вьшолнен в колодках 43 и 11. Для отрезания заготовки от проволоки 23 в пуансоне 21 имеется режущая кромка 44 (фиг. 4, 5),

На несущей плите 6 (фиг. 1, 6) смонтирован механизм подачи проволоки. Meханизм включает прижимные ролики 45, 46 и протягивающие ролики 47, 48. По периферии прижимных роликов 45 и 46 выполнены канавки 49, по которым проходит проволока 23; поверхность протягивающих роликов 47 и 48 вьшолнена рифлёванной. Протягивающие ролиют 47,48 смонтированы на вертикальном валу 58, который снабжен рычагом 51 и храповым колесом 52. Рычаг 51 подпружинен пру. жиной 53, и на его свободном конце смонтирован ролик 54, который, взаимодействуя с копиром 55, служит для перевода собачКи 56 (фиг. 1) из зацепления с ОД1П1М зубом на другой. Собачка 56 смо}гтирована на рычаге 51. Прижимные ролики 45 и 46 смонтированы в поворотных вилках 57 и 58 (фиг. 7) на осях 59 и 60. Вилки 57, 58 смонтированы на обшей оси 61 с возможностью поворота на ней.. Пластинка 62 (фиг. 1, 7, 8) смонтирована в механизме подачи неподвижно, в ней закреплена ось 61 поворотных вилок 57, 58, подпружиненных пружинами 63, которые при помощл прижимных роликов 45 и 46 обеспечивают постоянное прижатие проволоки 23 к протягивающим роликам 47 и 48 (фиг. 6, 7, 8). Для управления механизмом подачи проволоки на пальцах 9 и 10 (фиг. 1,2) закреплены тяги 64 и 65, взаимодействующие с кулачками при помощи рычажной системы. Кулачки и тяги являются составной частью механизма привода упаковочной машины (не показан). Устройство работает следующим образом. В исходном положении проволоку 23 через канал 42 подают до упора к стенке 66, канала 2О (фиг. 5), в котором расположен пуансон 21. Наборы пластинок находятся в крайнем удаленном положении. Наборы пластинок сжимаются под действием тяг 64 и 65 (фиг. 1). Совмести но с пластинками наборов движется и пуансон 21, который режущей кромкой 44 отрезает заготовку из проволоки и, надвигая ее на крючок 38, сгибает, при5. O

давая ой V -обрашгую ({орму (фиг. 2). Как только сзаготоБка согнута, ролик 41 заходит на выступаютцую поверхность на направляклией 3, поворачивает крючок 38, освобождая путь для переноса V-of разной скрепки в сторону пакета. Совместно с набором пластинок Б виде колодок передвигг этся н механизм подачи проволоки (фиг. 1).

При сближении наборов пластинок

(фиг, 3) сначала в пазы 18,19 колодки 11 входят пластинки 16, 17 и постегпеИно выжимают продукт из рукава в противоположные стороны. Потом сближаются крайние пластинки 12, 14 и 13,15 выжимают продукт еще дальше и, таким образом, офазуют шейку между батонами, на которую накладьгоаются две металлические скрепки.

На офазова1шую набором плсстинок шейку между батонами пуансоны 21 и 22 надевают скрепки и при помощи матрюх 24 и 25 загибают их концы вокруг батона. Подачу проволоки 23 для отрезания заготовки для следующей скрепки осуществляют, так: при смыкании наборов пластинок пуансон 21 возвращается в исходное положение и открывает канал 42. В .это время ролик 54 (4а«г. 1), следуя по копиру 55, под действием пружины 53 поворачивает рычаг 51 с собачкой 56 вокруг вала 5О (фиг, 1, 6) по часовой стрелке и переводит собачку 56 в зацепление со следукяцим зубом храпового колеса 52. После наложения скрепки , т.е. размыкания наборов пластин, ролик 54 поворачивает рычаг 51 против часовой стрелки и при помощи собачки 56 поворачивает храповое колесо 52 с валом 5О и совместно протягивающие ролики 47 и 48, которые, взаимо

426

с прижимными ро гиками 45 и 46, подают проволоку 23. IIосле этого цикл повторяется.

Изо кгтение поЛоояяот повысить надежность работы перевязочного узла, упростить технологию изготовления, обо- спенить наладку н регулирование, обес пелть компактность устройства.

Формула изобретения

Устройство для перевязи колбасных батонов, включающее смонтированные но кро1шггейне механизм формования шеек батонов и .отделения их один от другого, состоящий из приводимых в сходящеесярасходящееся движёгше пластин с V -образными выемками, закрепленных на плитах, пуансоны и матрицы для офазования и наложения скрепок из проволоки, механизм подачи прбволоки,. состоящий из расположенных на оси и валу соответственно прижимных и протягивающих роликов, и храповое колесо, отличающееся тем,, что, с целью обеспечения сомлактности устройства и точности подачи проволоки, оно снабжено расположенным на кронштейне копиром иподпружиненным рычагом с роликом и собачкой, установлешпым на валу, храповое колесо расположено-на последнем, а ролик рычага смонтирован с возможностью взата одействия с копиром, при этом мехшгазм пода7 чи проволоки закреплен на одной из плит/ несущей пластины.

Источники информации, принятые во В1пп 1ание при экспертизе

CSj

Ч.

.

Ч

%

N «tf лг 7 б г ф- я 1 . -g

Авторы

Даты

1982-03-07—Публикация

1980-04-14—Подача