Изобретение относится к области подъемнотраиснортных средств.

Известны приспособления к подъемному механизму для одновременного захватывания ряда болванок, состоящие из подъемно-опускных, перемещающихся одна относительно другой в вертикальной плоскости балок, снабженных прикрепленными к ним на осях поворотными серьгами, несущими по бокам зажимные кулаки, предназначенные для защемления в целях захвата при подъеме расположенных между ними ряда болванок 1.

Однако захват при подъеме не ликвидирует зазоры между элементами щтабеля.

Известен и другой захват для подъема щтабеля щтучных грузов, содержащий раму, на которой на валах щарнирно установлены зажимные лапы, соединенные посредством щарнирных тяг с механизмом фиксации их в раскрытом положении.

Этот захват не обеспечивает сближения элементов щтабеля между собой, что не позволяет ликвидировать между ними зазоры.

Целью изобретения является ликвидация зазора между единицами груза, поднимаемого штабеля.

Для этого захват снабжен механизмом осевого перемещения зажимных лап, выполненным в виде профилированных кулачков, жестко установленных на валах и взаимодействующих с профилированнымн кулачками, установленными на зажимных лапах, соединенных в щахматном порядке гпбкими тягами с одними концами пружин, другие концы которых

закреплены на траверсе.

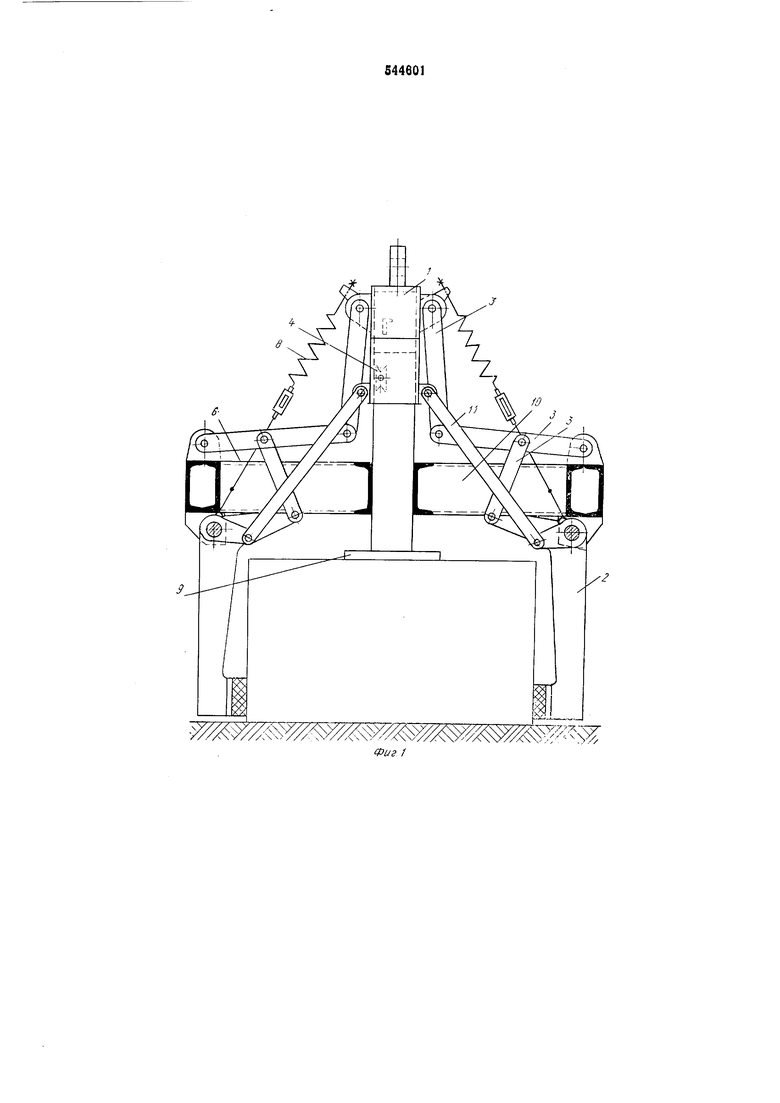

На фиг. 1 изображен предлагаемый захват для подъема штабеля штучных грузов, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 изображена часть кулачкового вала с установленными на нем зажимными лаиами.

Захват состоит из траверсы 1; зажимных лап 2, соединенных тягами 3 с механизмом фиксации 4; механизма осевого иеремещения рабочих органов, выполненного в виде кулачкового вала 5, профилированные кулачки 6 которого взаимодействуют с профилированными кулачками, выполненными на зажимных лапах 2, установленных на кулачковом валу 5 и соединенных в шахматном порядке тягами

7 с пружинами 8, укрепленными на траверсе 1. Работа захвата осуществляется следующим образом.

Перед взятием штабеля разжимные лапы 2, положенне которых определено механизмом

фиксации 4, разведены настолько, что расстояние между зал имными лапами 2 и боковыми поверхностями щтабеля обеспечивает беспрепятственную посадку захвата иа штабель, пружнна механизма осевого перемещения рабочих

органов - в свободном состоянии, а кулачковый вал 5 находится в положении, при котором расстояние между соседними рабочими органами может быть минимальным.

Захват опускается на штабель до соприкосновения опорной площадки 9 с поверхностью штабеля, при этом рама 10 с зажимными лапами 2 останавливается, а траверса 1 с механизмом фиксации 4 продолжает опускаться под действием собственного веса, приводя во врашение посредством шарнирной тяги 11 кулачковый вал 5. Последний, поворачиваясь, взаимодействует с кулачками зажимных лай 2 и раздвигает соседние рабочие органы в осевом направлении, при этом пружины 8 продолжают оставаться в свободном состоянии.

Для взятия штабеля траверса 1 начинает подниматься. Через рычажную систему захвата зажимные лапы 2, поворачиваясь вокруг осей, входят в соприкосновение со штабелем. Кулачковый вал 5, связанный с траверсой 1 шарнирной тягой 11, поворачивается, в результате чего между кулачками зажимных лап 2 и кулачками кулачкового вала 5 образуется требуемый зазор.

При дальнейшем подъеме траверсы 1 увеличивается сила сжатия штабеля рабочими органами и происходит увеличение расстояния между местами крепления пружин 8 возвратного механизма к траверсе 1 и местами крепления тяг 7 с зажимными лапами 2, что вызывает дальнейшее натяжение пружины 8. В этот момент осевому перемепдение рабочих органов под воздействием силы от патяжения пружины 8 препятствует сила трения между упругими элементами зажимных лан 2 и грузом - с одной стороны и грузом и поверхностью, на которой находится груз, - с другой стороны.

При достижении усилия на зажимных лапах, достаточного для удержани груза на весу, происходит его подъем. При отрыве груза от поверхности исчезает сила трения между грузом и поверхностью, которая препятствовала осевому перемещению зажимных лап, в то время как сила трения между упругими элементами и грузом остается.

Пружины 8 через тяги 7 перемещают зажпмпые лапы в осевом направлении, ликвидируя зазоры между элементами штабеля.

При опускании захвата с грузом на поверхность происходит ослабление силы сжатия зажимных лап и постепенное разведение их до исходного положения.

Формула изобретения

Захват для подъема штабеля штучных грузов, содержащий раму, на которой на валах

шарнирно установлены зажимные лапы, соединенные посредством шарнирных тяг с механизмом фиксации их в раскрытом положении, установленном на траверсе, отличающ и и с я тем, что, с целью ликвидации зазора между единицами груза поднимаемого штабеля, захват снабжен механизмом осевого перемещения зажимных лап, выполненным в виде профилированных кулачков, жестко установленных на валах и взаимодействующих с

профилированными кулачками, установленными на зажимных лапах, соединенных в шахматном порядке гибкими тягами с одними концами пружин, другие концы которых закреплены на траверсе.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 26753, кл. В 66С 1/32, 1972.

2.Авт. св. № 19523, кл. В 66С 1/10, 1957.

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический захват для штучных грузов | 1981 |

|

SU1013386A1 |

| Автоматический захват | 1970 |

|

SU578255A1 |

| ВИЛОЧНЫЙ ЗАХВАТ ДЛЯ ПАКЕТИРОВАННЫХ ГРУЗОВ | 1969 |

|

SU233858A1 |

| Захват-контейнер для штабеля кирпича | 1979 |

|

SU783023A1 |

| ШТАБЕЛЕУКЛАДЧИК ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1968 |

|

SU218056A1 |

| Захватное устройство к погрузчику | 1978 |

|

SU749798A1 |

| Машина для укладки в штабель цинковых слитков | 1961 |

|

SU143724A1 |

| Автоматический захват для пакетов штучных грузов | 1980 |

|

SU878722A1 |

| Захватное устройство для штучных грузов | 1981 |

|

SU1065325A1 |

| Захват-кантователь | 1978 |

|

SU819038A1 |

Авторы

Даты

1977-01-30—Публикация

1975-06-25—Подача