1

Изобретение относится к оборудованию, предназначенному для формования и закалки деталей в водоохлажденных штампах с нагревом токами высокой частоты, и может быть использовано для деталей кольцевой формы.

Известно устройство для формования и закалки деталей, содержащее индуктор для нагрева, штамп для закалки деталей и механизм перемеш,ения индуктора.

Известно устройство для формования и закалки деталей, содержаш.ее механизм для загрузки и выгрузки, нагреватель, водоохлаждаемый штамп, состояш,ий из нуансона и матрицы, и приемно-передаточное устройство.

Целью изобретения является обеспечение формования и закалки деталей различных типоразмеров.

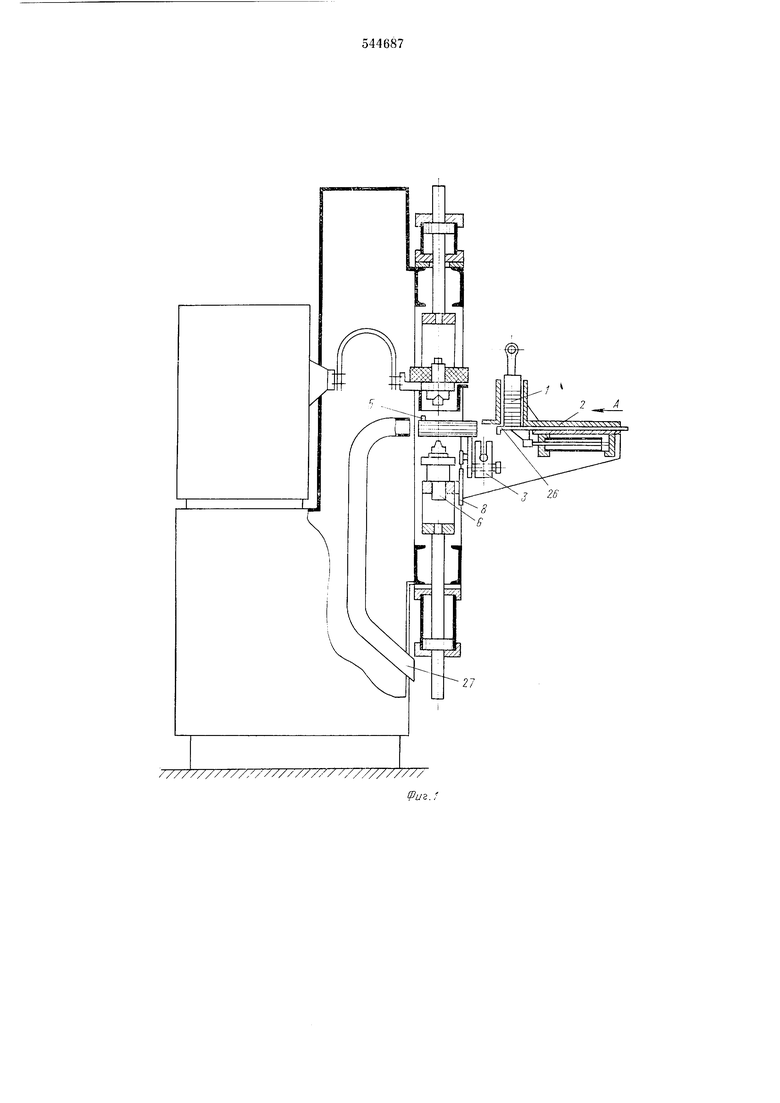

Это достигается тем, что в предлагаемом устройстве пуансон выполнен в виде незамкнутого кольца из электропроводного материала, подключенного к источнику высокочастотной энергии, и снабжен магнитонроводом, установленным во внутренней полости кольца.

Такое выполнение пуансона разрешает задачу нагрева и формования деталей кольцевой формы различных типоразмеров за счет их нагрева по ширине кольца.

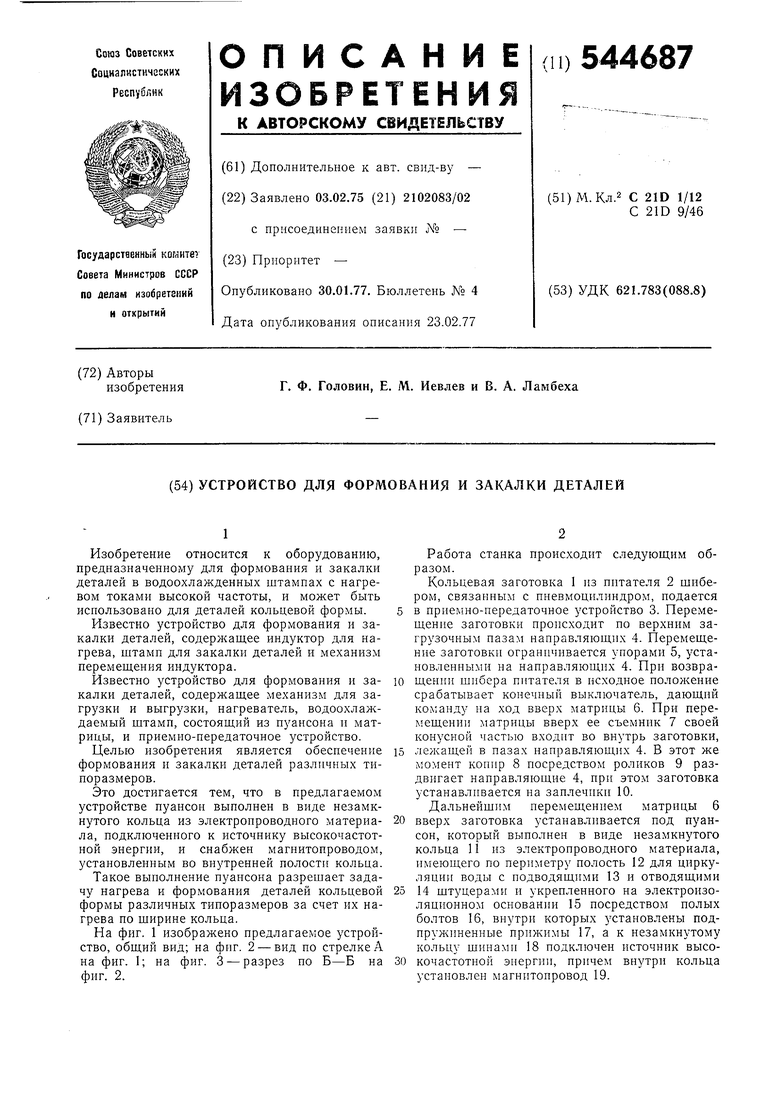

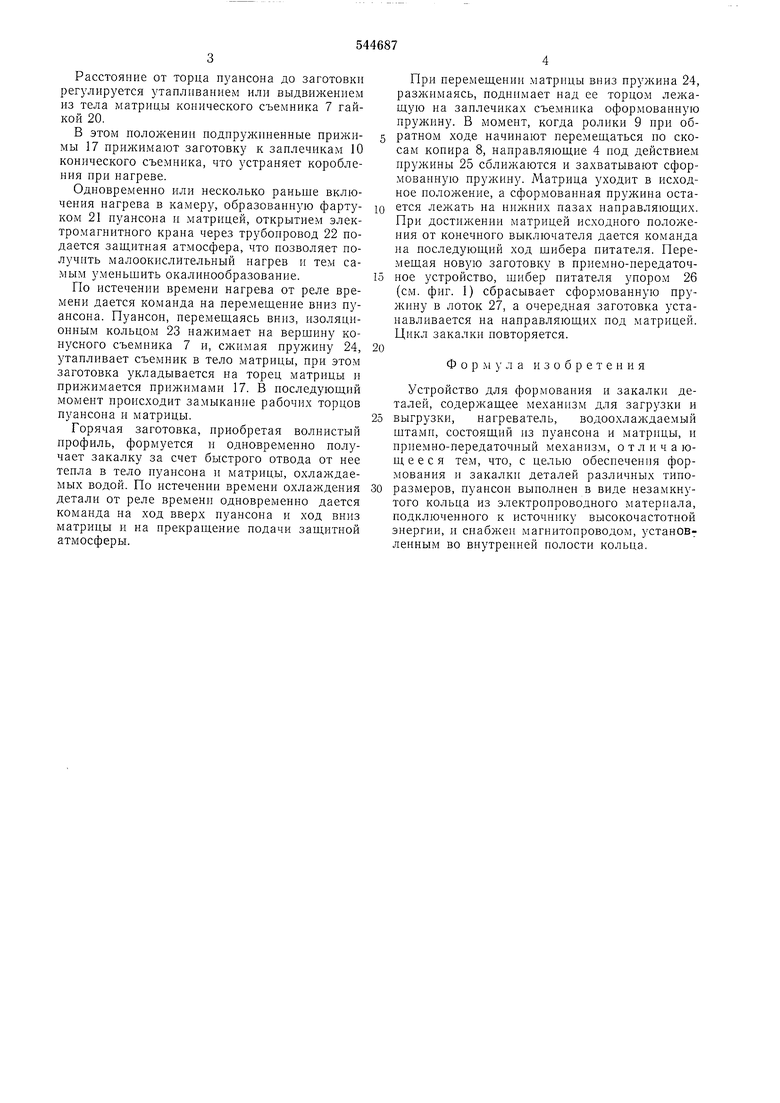

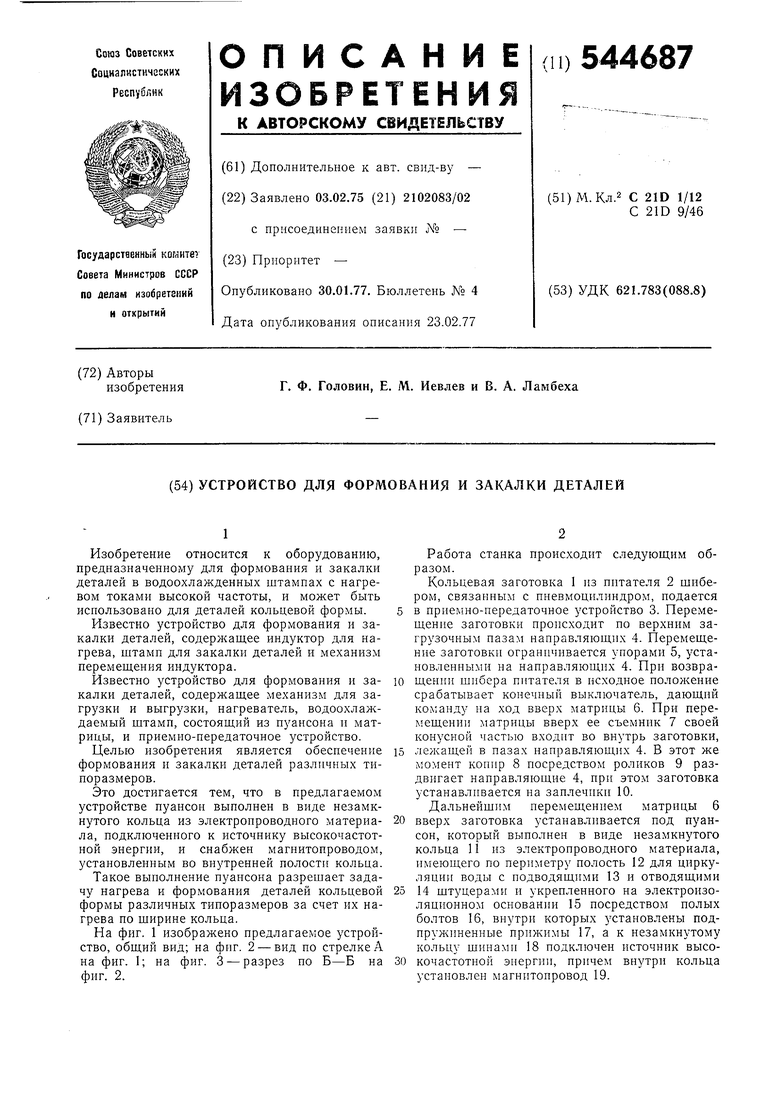

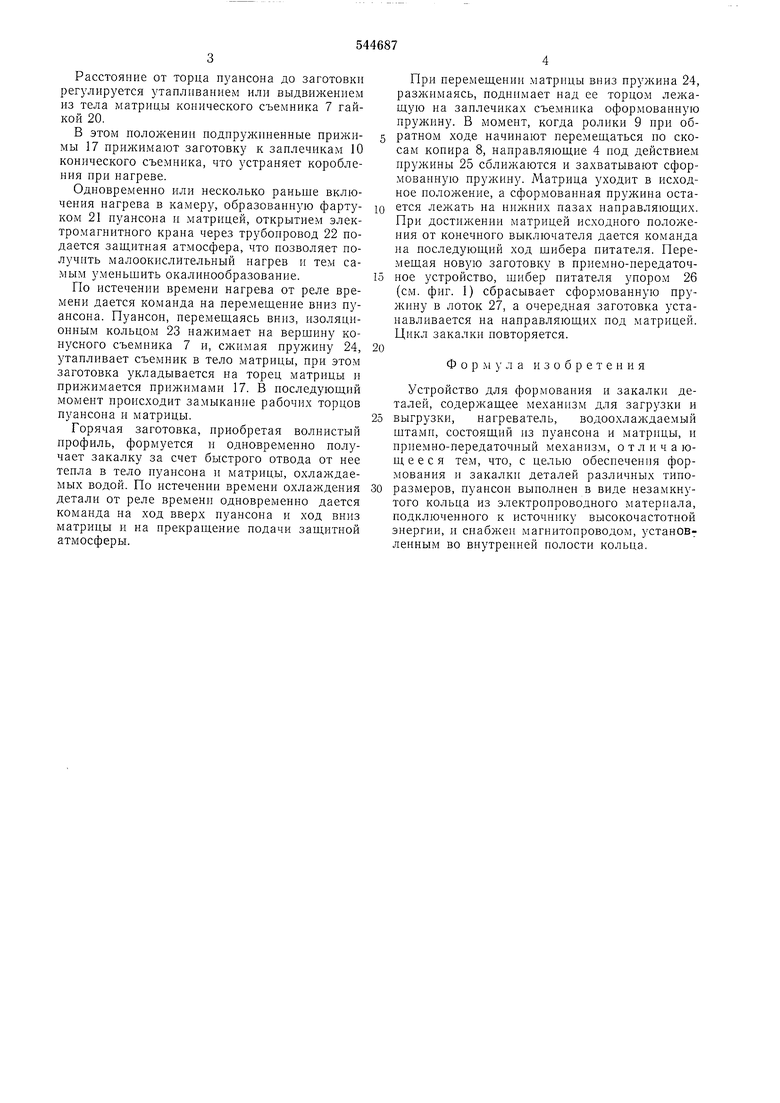

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез но Б-Б на фиг. 2.

Работа станка происходит следующим образом.

Кольцевая заготовка 1 из питателя 2 шибером, связанным с пневмоцилиндром, подается

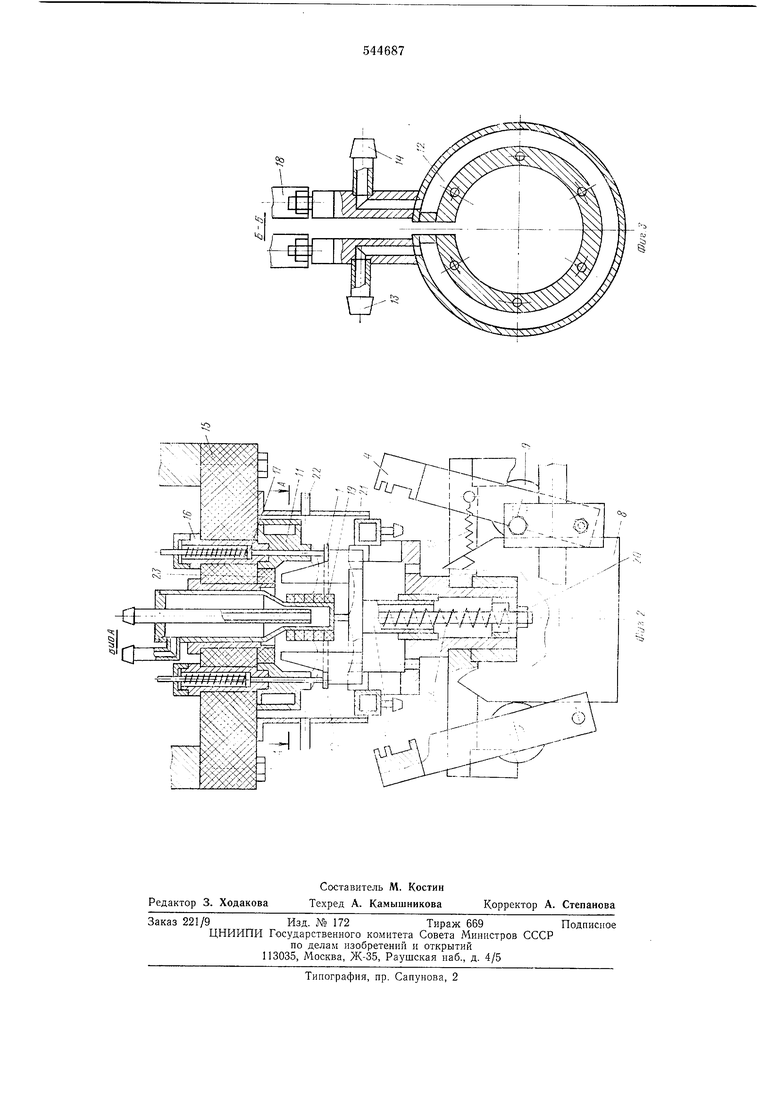

в приемно-передаточное устройство 3. Перемещение заготовки происходит по верхним загрузочным пазам направляющих 4. Перемещение заготовки ограничивается упорами 5, установленными на направляющих 4. При возвращении шибера питателя в исходное положение срабатывает конечный выключатель, дающий команду на ход вверх матрицы 6. При перемещении матрицы вверх ее съемннк 7 своей конусной частью входит во внутрь заготовки,

лежащей в назах направляющих 4. В этот же момент копир 8 посредством роликов 9 раздвигает направляющие 4, при этом заготовка устанавливается на заплечики 10. Дальнейшим перемещением матрицы 6

вверх заготовка устанавливается под пуансон, который выполнен в виде незамкнутого кольца 11 из электропроводного материала, имеющего по периметру полость 12 для циркуляции воды с подводящими 13 и отводящими

14 штуцерами и укрепленного на электроизоляционном основании 15 посредством полых болтов 16, внутри которых установлены подпружиненные прижимы 17, а к незамкнутому кольцу шинами 18 подключен источник высокочастотной энергии, причем внутри кольца установлен магнитонровод 19.

Расстояние от торца пуансона до заготовки регулируется утапливанием или выдвижением из тела матрицы конического съемвнка 7 гайкой 20.

В этом цоложенин иоднружнненные прижимы 17 прижимают заготовку к заилечикам 10 конического съемника, что устраняет коробления при нагреве.

Одновременно или несколько раньше включения нагрева в кaмepз образованную фартуком 21 цуансона и матрицей, открытием электромагнитного крана через трубоировод 22 подается защитная атмосфера, что позволяет получить малоокислительный нагрев и тем самым уменьшить окалинообразование.

По истечении времени нагрева от реле времени дается команда на перемещение вниз пуансона. Пуансон, перемещаясь вниз, изоляционным кольцом 23 нажимает на верщину конусного съемника 7 и, сжимая пружину 24, утапливает съемник в тело матрицы, при этом заготовка укладывается па торец матрицы и прижимается прижимами 17. В последующий момент происходит замыкание рабочих торцов пуансона и матрицы.

Горячая заготовка, цриобретая волнистый профиль, формуется и одновременно получает закалку за счет быстрого отвода от нее тепла в тело пуансона и матрицы, охлаждаемых водой. По истечении времени охлаждения детали от реле времени одновременно дается команда на ход вверх пуансона и ход вниз матрицы и на прекращение подачи защитной атмосферы.

При перемещении матрицы вниз пружина 24, разжимаясь, поднимает над ее торцом лежащую на заплечиках съемника оформованную пружину. В момент, когда ролики 9 при обратном ходе начинают перемещаться по скосам копира 8, направляющие 4 под действием пружины 25 сближаются и захватывают сформованную пружину. Матрица уходит в исходное положение, а сформованная пружина остается лежать на нижних пазах направляющих. При достижении матрицей исходного положения от конечного выключателя дается команда иа последующий ход шибера питателя. Перемещая новую заготовку в приемио-передаточное устройство, шибер питателя упором 26 (см. фиг. 1) сбрасывает сформованную пружину в лоток 27, а очередная заготовка устанавливается на направляющих под матрицей. Цикл закалки повторяется.

Формула изобретения

Устройство для формования и закалки деталей, содержащее механизм для загрузки и

выгрузки, нагреватель, водоохлаждаемый штамп, состоящий из пуансоиа и матрицы, и приемно-передаточный механизм, отличающееся тем, что, с целью обеспечения формования и закалки деталей различных типоразмеров, пуансон выполнен в виде незамкнутого кольца из электропроводного материала, подключенного к источнику высокочастотной энергии, и снабжен магнитопроводом, установленным во внутренней иолости кольца.

S3

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для формования и закалки деталей с нагревом токами высокой частоты | 1973 |

|

SU518524A1 |

| Штамп для пробивки отверстий в штучных заготовках | 1981 |

|

SU1021499A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для обработки штучных плоских заготовок | 1982 |

|

SU1094651A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Штамп для изготовления конических деталей | 1980 |

|

SU927387A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| Пресс для штамповки деталей из плоского материала | 1984 |

|

SU1344469A1 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

| ВЫРУБНОЙ ШТАМП | 1972 |

|

SU332894A1 |

d,- - Г RZZlj

Авторы

Даты

1977-01-30—Публикация

1975-02-03—Подача