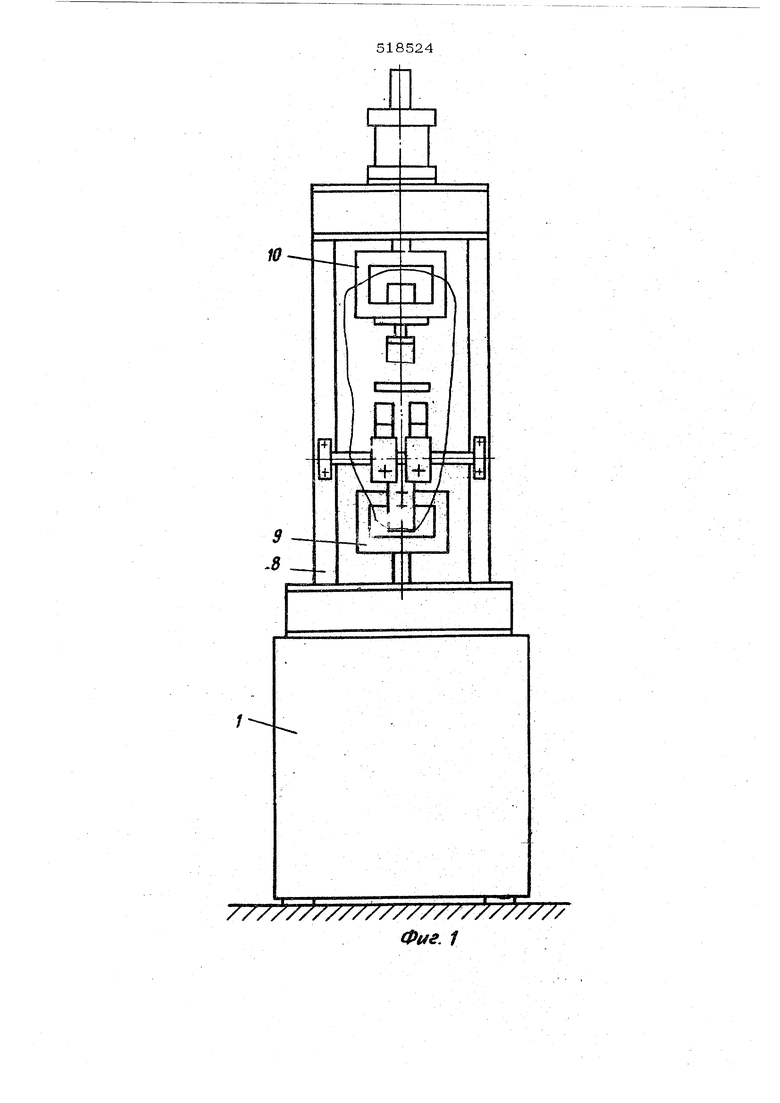

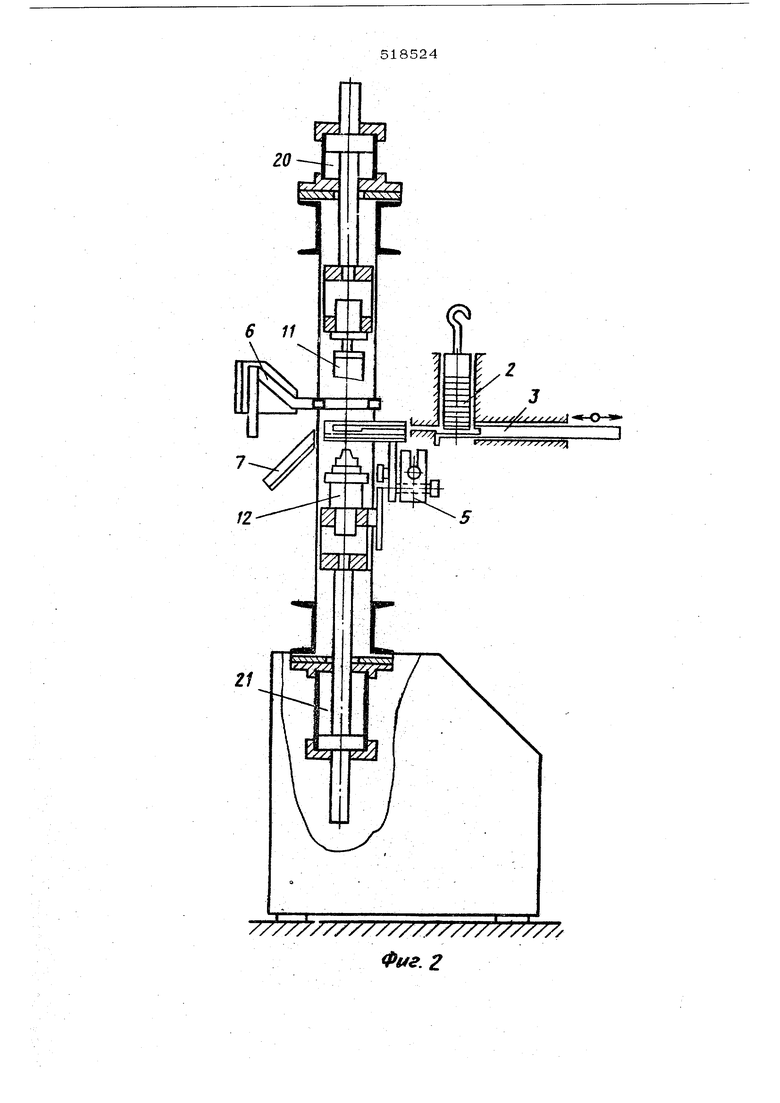

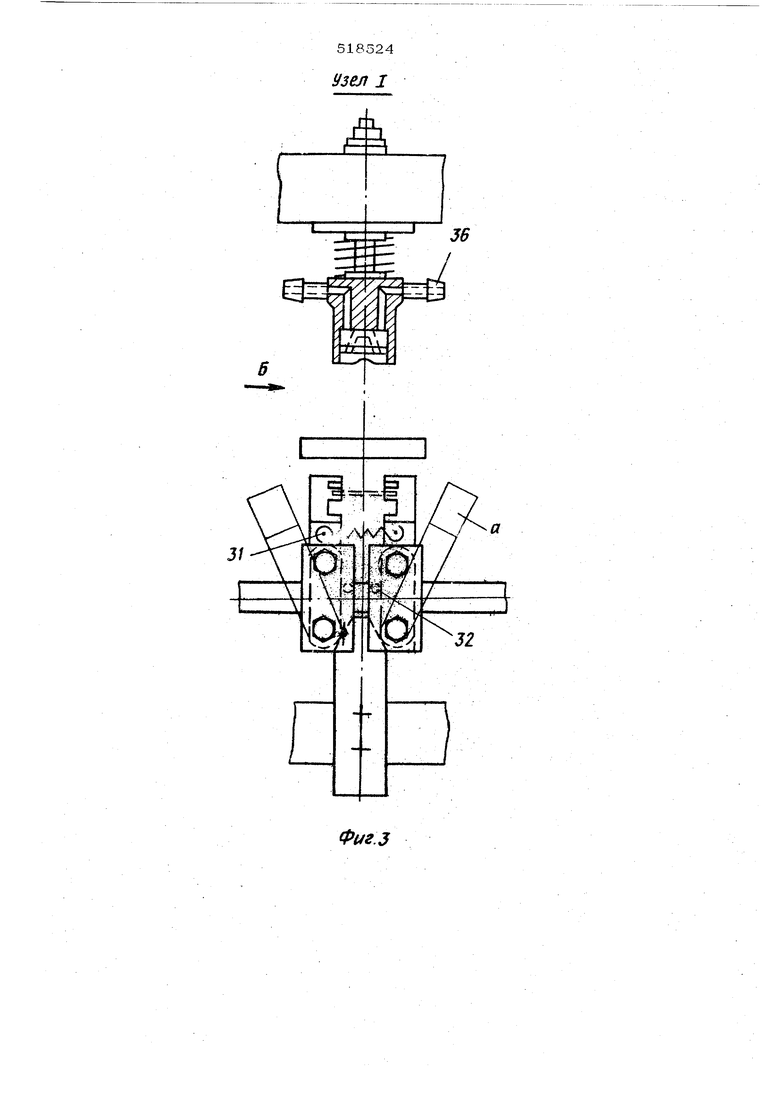

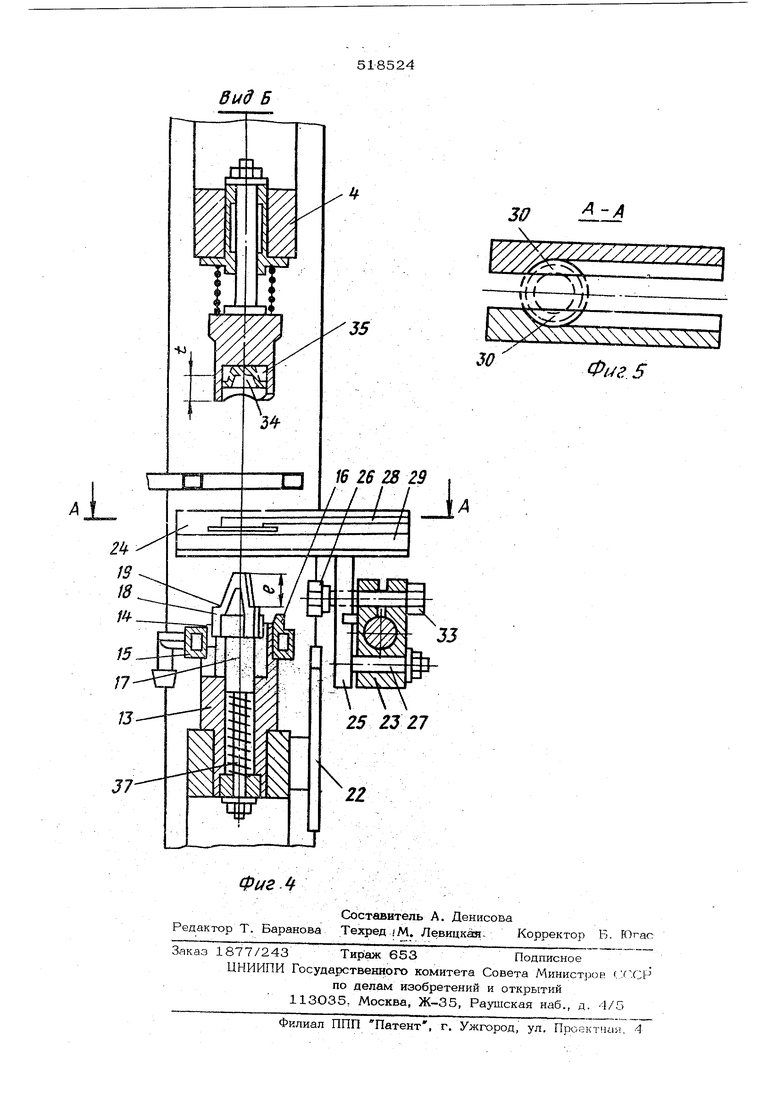

(54) СТАНОК ДЛЯ ФОРМОВАНИЯ И ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ 3 рица выполнена в виде стакана 13, имекяцего в верхней части вертикальные пазы 14. Охлаждающее кольцо содержит коллектор 15 с выступами 16. Внутри матрицы и соосно с ней установлен конусный съемник 17, верхняя часть которого образована тонкими пластинамиребрами 18 с заплечиками 19, основания котсфых находятся в вертикальных пазах матрицы., i Перемещение траверс 9 и 10 осушествля ется пневмоцилиндрами 2Q, 21, а нижняя траверса имеет копир 22, Приемно-передаточное устройство 5 выполне«о в виде двух разнесенных, независимо и щарнирно закрепленных во втулках 23 направляющих 24. Направляющие жестко закреплены на сто ках 25, к которым с одной стороны крепят взаимодействующие с копиром 22 ролики 26 6 с другхзй - оси 27. Боковые обращенные друг к другу сторо ны направляющих имеют продольные пазы 2 и 29. Верхние пазы 28 являются загрузоч ными, а нижние расгрузочными, Верхние па зы заканчиваются приемнь1М центрирующим колодцем ЗО. В исходном положении направляющие уде живаются стягивающей их пружиной 31, при этом стойки прижимакигся к неподвижным jynopaM 32, зак1 еги1енным на втулках 23 Втулки крепятся к оси 27 с прмощью болfOB 33. Наружный диаметр пуансона 11 меньше внутреннего диаметра индуктора и со сторо ны рабочегх) торца юлёет углубление 34, глубина Ь которого меньше расстояния I от аллечиков до веритйы «сонусного съемника 17. Углубление 34 вблизи рабочего торца пуетсона кольцевую поглость 35, соединенную е ниппелями 36Дпя Ш5дачи и отвода охлаяодакшёй эойы. Станок работает следукмййм образом. КопвДевая заготовка 1фухшнь1 из питате ля шибером подается в приемно-пёредаточное устройство. Перемеденнё заготовки про исходит по ;Вврх:гам1 загрузочным пазам 28 направляющих, при этрм залэтовюа удерживается в;.пазах своими краями. , В конечном положении заготовка попада ет в центрируюпнЛ колодец и таким образом фиксируется на оси цуансон-индукторматрица. Затем дае1х;я команда на ход вверх нижней траверсы и соответственно матрицы, ее съемник своей конусной частью Входит внутрь заготовки, лежащей в центрирующем кОлодце направляющих. В этот же момент копир своими скосами начинает раздвигать ролики, поворачивая направляющие вокруг ocfи. В момент -хода ролики окажутся на боковых парал24лельных сторонб1х копира, заготовка окажется уложенной на заплечики и зацентрована конусным съемником, а направляющие, раздвинувшись, займут положение U .ДальИейшим перемещением матрицы вверх заготовка устанавливается внутри индуктора и в этот момент дается команда на включение нагрева. По истечении времени нагрева, определяемого реле времени, дается команда на перемещение вниз пуансона. Перемещаясь.. вниз, пуансон дном внутреннего углубления упирается в верщину конусного съемника. Так как размер L меньше размера i , то рабочий торец пуансона не касается на.ретой заготовки, лежащей на заплечиках, чем исключается ее подстуживание и соответственно обеспечивается качество закалки. При дальнейшем перемещении пуансон входит внутрь.индуктора и, сжимая деталь, утапливает съемник в тело матрицы, при этом заготовка выступами охлаиадающего кольца центрируется относительно ее оси и укладывается на ее рабочий торец. В последующий очень короткий промежуток времени происходит замыкание рабочю. торцов пуансона и матрицы. Горячая заготовка, зажатая между пуансоном и матрицей, формуется и получает закалку за счет быстрого отвода от нее тепла в тело штампа, охлаждаемого водой. По истечении времени охлаждения детали от реле времени одновременно дается команда на ход вверх пуансона и ход вниз матрицы., При перемещении матрицы вниз пружина 37, разжимаясь, поднимает, в исходное положение съёмник ;и. над ее торцом лежащую на заплеч.иках съемника сформованную пружину. В момент, когда ролики 26 при обратном ходе начинают перемещаться по скосам копира, направляющие под действием ружины 31 сближаются и нижними пазами 29 захватывают за края сформованую пружину. Матрица уходит в исходное оложение, сформованная пружина остаетя лежать на нижних пазах направляющих. При достижении матрицей исходного оложения от конечного выключателя датс5Я команда на последующий ход шибера. Перемещая новую заготовку в приемо-передаточное устройство, щибер сбраывает сформованную пружину на лоток, очередная заготовка устанавливается в олодце. Цикл закалки повторяется. Формула изобретения 1. Станок для формования и закалки деталей с нагревом токами высокой частоты, содержащий станину, питатель и водоохааждаемый штамп, включающий пуансон, матрицу, приемно-передаточное устройство и индуктор, расположенный между пуансоном и мат эицей, от л ичающийся тем, что, с целью автоматизации процесса формо вания и закалки, матрица снабжена копиром, а приемно-передаточное устройство рас положено под индуктором, выполнено в ввде шарнирно соединенных направл51ющих с продольными пазами и снабжено роликами для взаимодействия с копиром. 2, Станок по п. 1, о т л и ч а ю щ и й с я тем, что, с целью расширения номенклатуры закаливаемых деталей, направляощие шарнирно закреплены в неподвижных втулках, выполненных с возможиостыб П рв мещения. 3.Станок по п. 1, о т л и ч а ю щ и и с я тем, что в нем матрица снабжена охлаждающим кольцом с центрирую- , шими выступами и соосно установленным с ней подпружиненным конусным съемником с заплечиками, образованным ребрами, основания которых находятс э вертикальных пазах матрицы. 4.Станок по п. 1, о т л н ч а ю ш и и с я тем, что, с целью повьпиения качества йакалки, пуансон со стороны рабочего торца имеет внутреннее углубле.ние, глубина которого меньше рассто$гаия JOT заплечиков до вершины конусного съемника матрицы. 5.Станок по пп. 1,3, отличающийся тем, что, с целью повьпиения его производительности, пуансон подпружинен.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования и закалки деталей | 1975 |

|

SU544687A1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Инструмент для выдавливания изделий с полостью | 1980 |

|

SU1000140A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

Фие, 1

го

21

ГГц Ь

. 2

Узел I

Фиг 3

32

Вид Б

Авторы

Даты

1976-06-25—Публикация

1973-12-21—Подача