1

Изобретение касается способа разделения синтетических жирных кислот и неомыляемых продуктов.

Известен способ разделения продуктов окисления углеводородов и неомыляемых веществ путем механического отстаивания при атмосферном давлении и температуре 7О-90С ij. Недостатком способа является длительность процесса; для отделения одной трети неомыляемых необходимо затратить от 4 до 8 час, что приводит к необходимости последующего разделения автоклавным способом отстаивания при температуре 160-180 С и давлении 1820 атм. 1.

К недостаткам автоклавного способа относятся проведение процесса под давлением и при высокой температуре, осмоление раствора мыла и снижение выхода жирных кислот на 1-2%.

Известен также способ разделения продуктов окисления углеводородов и неомыляемых веществ путем разбавления мыльного раствора водой при температуре 4О-10О С, отстаивания при этой же температуре в течение 24 час и добавления углеводородов с температурой плавления выше 5О С с последующим отделением застывшего слоя неомыляемых от раствора мыла после охлаждения до 3035 С 2.

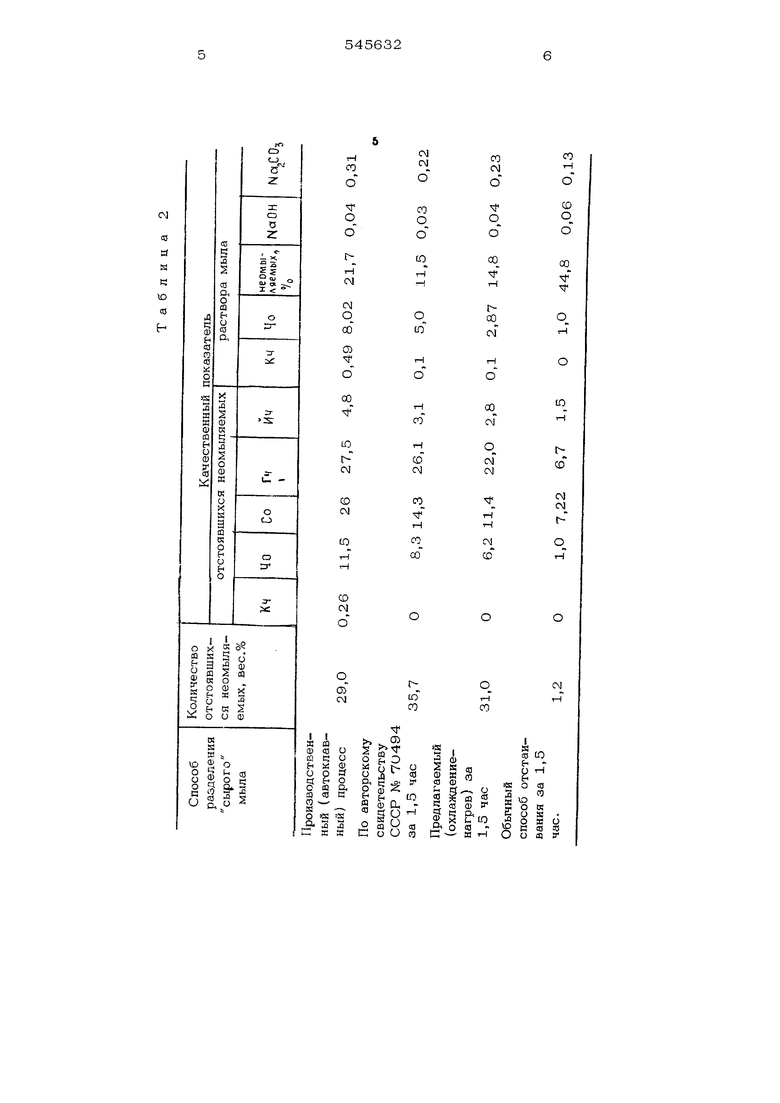

Кол гчество отстоявшихся неомыляемых 35,7 вес,% (от содержащихся в мыле) с кислотным числом (Кч) О; числом омыления(Чо 8,3: карбонильным числом (Со) 14,3; гид- роксильным числом (Гч) 26,1; йодным числом (Йч) 3,1. Раствор мыла имел КЧ О,1; Но 5,0; неомыляемых - 11,5%; NoOH 0,05% 0,22%.

Существенными недостатками известного способа являются предварительное разбавление сырого мыла водой и добавление углеводородов, приводящее к сокращению производительности термической печи, к увеличению времени разделения и к ycлoжIieнию технологии процесса.

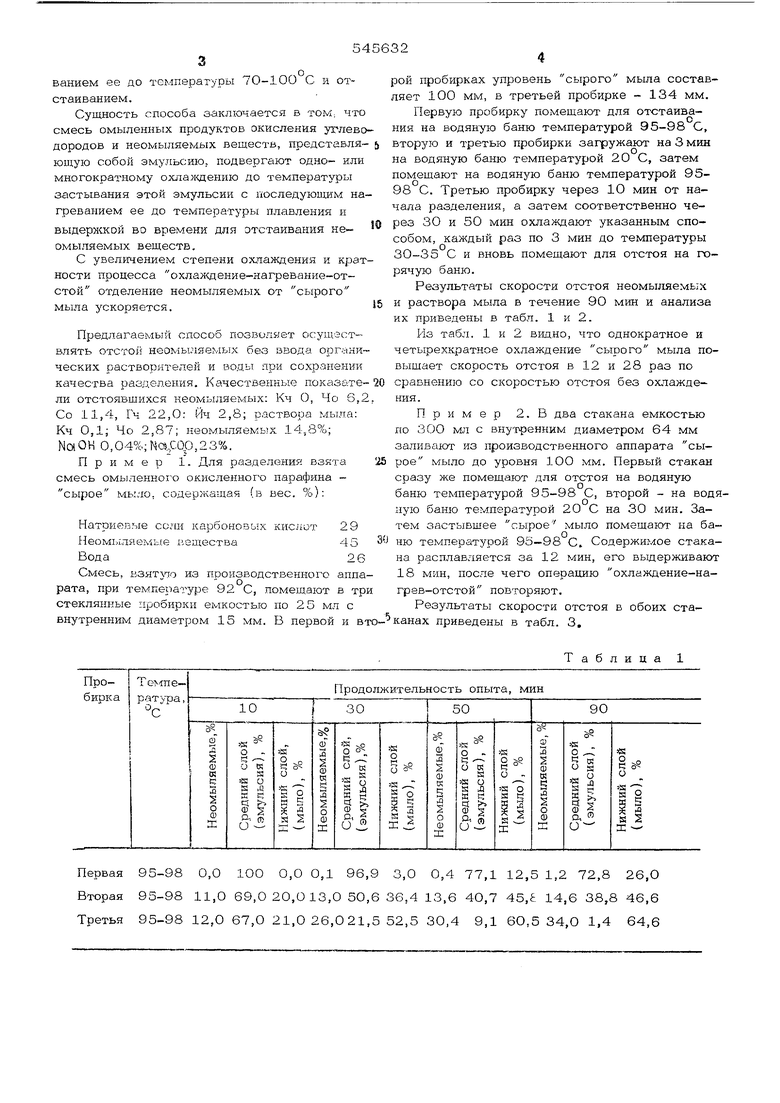

Цель изобретения - упрощение технологического процесса разделения омыленных продуктов окисления углеводородов и неомыляемых веществ. Поставленная цель достигается тем, что смесь подвергают охлаждению до температуры 2О-45 С с последующим нагре70-100 С и отванием ее до температуры стаиванием. Сущность способа заключается в том, что смесь омыленных продуктов окисления углево дородов и неомьшяемых веществ, представляюп1ую собой эмульсию, подвергают одно- или многократному охлаждению до температуры застывания этой эмульсии с последующим нагреванием ее до температуры плавления и выдержкой во времени для отстаивания не- омыляемых веществ. С увел1-гчением степени охлаждения и крат ности процесса охлаждение-нагревание-отстой отделение неомыляемых от сырого мыла ускоряется. Предлагаемый способ позволяет осущест-влять OTCToii неомы.ляемь х без ввода органических растворителей и воды при сохранении качества разделения. Качественные показатели отстоявшихся нeoмыляelvгыx: Кч О, Чо 6,2 Со 11,4, Гч 22,0: Йч 2,8; раствора мыла: Кч 0,1; Чо 2,87; неомыляемых 14,8%; N а О Н О, О 4%.; N аСОр ,23%. Пример 1. Для разделения взята смесь омыленного окисленного парафина сырое мыло, содержащая (в ве Натриевые соли карбоновь-х кислот П ео MI) ля ем ы е и е щества Смесь, взятч-то из производственного аппа рата, при температуре 92 С, помещают в тр стеклянные пробирки емкостью по 25 мл с внутренним диаметром 15 мм. В первой и вт

Таблица 1 рой пробирках упровень сырого мыла составляет 100 мм, в третьей пробирке - 134 мм. Первую пробирку помещают для отстаивания на водяную баню температурой 95-98 С, вторую и третью пробирки загружа на 3 мин на водяную баню температурой 20 С, затем помещают на водяную баню температурой 9598°С. Третью пробирку через 1О мин от начала разделения, а затем соответственно через 30 и 50 мин охлаждают указанным способом, каждьп раз по 3 мин до температуры 30-35 С и вновь помещают для отстоя на горячую баню. Результаты скорости отстоя неомыляемых и раствора мыла в течение 90 мин и анализа их приведены в табл. 1 и 2. Из табл, 1 и 2 видно, что однократное и четырехкратное охлаждение сырого мыла повышает скорость отстоя в 12 и 28 раз по сравнению со скоростью отстоя без охлаждения. Пример 2.В два стакана емкостью по ЗОО мл с внутренним диаметром 64 мм заливают из производственного аппарата сырое мыло до уровня 10О мм. Первый стакан сразу же помещают для отстоя на водяную баню температурой 95-98 С, второй - на водяную баню температурой 20 С на 30 мин. Затем застывшее сырое мыло помещают на баню температурой 95-98 С. Содержимое стакана расплавляется за 12 мин, его выдерживают 18 мин, после чего операцию охлаждение-нагрев-отстой повторяют, Результаты скорости отстоя в обоих стаканах приведены в табл, 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси омыленных продуктов окисления углеводородов и неомыляемых веществ | 1976 |

|

SU784201A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФИЛЬТРАЦИОННОГО ОСАДКА ОТ ПРОИЗВОДСТВА "ВЫМОРОЖЕННОГО" ПОДСОЛНЕЧНОГО МАСЛА НА МАСЛО, ВОСКОВОЙ КОНЦЕНТРАТ И ФИЛЬТР-ПОРОШОК | 1999 |

|

RU2215025C2 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения лактонов из промежуточных продуктов производства синтетических жирных кислот | 1982 |

|

SU1104139A1 |

| СПОСОБ ВЫДЕЛЕНИЯ у-^АКТОНОВ | 1971 |

|

SU293799A1 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1766904A1 |

Первая 95-98 Вторая 95-98 Третья 95-98 О,О 10О О,О 0,1 96,9 3,0 0,4 77,1 12,5 1,2 72,8 26,0 11,0 69,020,013,0 50,6 36,4 13,6 40,7 45, 14,6 38,8 46,6 12,0 67,0 21,026,021,552,5 30,4 9,1 6О,5 34,О 1,4 64,6

со

СО С

тН

о

о

СО

Г

о о

о о

со

со

чГ

го

СЙ (М

н

о

ю

С0

см

гсо

OJ

(М

см О

см

о

CD 1-Г

Первыйид 32,9 оой 95-Г« 1.Способ разделен ;; смеси ол-ьиеяных продуктов скксления ,г;оиолов и неомыляемых пе-цестз с пр менеиидм отстаивания при температуре 70-1С:0 С, о -,- л i-; ч а ющ и и с я тем, что, с целью упрощения технологии процесса разделепня, смесь ппедварительно выдеиживают при температуре 20 . 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что выдержку при температуре 20

Таблица 3

1,4 72,6 26,0 1,5 70,5 28,0

16,3 50,011,1 32,9 50,021,1 14,4 64,5 45 С и отстой при температуре 70-100 С осуществляют многократно. Источники информации, принятые во внимание при экспертизе: 1.Б, С. Алаев Н. К. Маньковская Производство синтетических жирных кислот, М.. Пищепромиздат, 1960, стр. 49. 2.Авторское свидетельство СССР № 70494, кл. С 07 С 27/26, 1944 (прототип) ,

Авторы

Даты

1977-02-05—Публикация

1975-05-27—Подача