Изобретение относится к новому способу получения у-лактонов, которые находят широкое применение в синтезе душистых веществ, ij качестве пластификаторов для поливинилхлоридных полимеров.

Известные способы получения - -лактонов основаны, как правило, на дегидратации 1,3диолов в присутствии различных водоотнимающих агентов. Однако их себестоимость высока, и это ограничивает их применение.

С целью упрощения технологического процесса предлагается способ, основанный на соответствующей переработке сырья - окисленного парафина.

Как известно, в процессе окисления парафинов промытый от катализаторного шлама оксидат подвергают омылению щелочью и содой, в результате чего получают нулевые неомыляемые, которые возвращают на стадию окисления, и первые неомыляемые, которые после отстаивания в основном подвергают термообработке с последующим превращением в синтетические кислоты (фракции кислот Cs-Се, Ст-С, Сю-Ci6, Ci7-С20 и С20 и выше).

Далее со стадии термообработки путем отгонки с паром получают вторые неомыляемые (кислотное число 1,2-3,5 мг КОН/г эфирное число 8-16 мг кон/г, лактонное число 6- 12 мг кон/г), которые подвергают дистилляции с выделением I фракции, кипящей при

200--250°С, кислотное число 3,04 мг КОН/г, эфирное число 11,3 мг КОН/г, лактонное число 44,5 мг КОН/г; И фракции, кипящей при 250- 300° С, кислотное число 0,5-2 мг КОН/г, эфирное число 5,6 мг КОН/г, лактонвое число 32,7 мг КОНг; И1 фракции, кипящей при 300-350° С, кислотное число 0,5-1,5 мг КОН/г, эфирное число 3,8 мг КОН/г, лактонное число 18,2 мг КОН/г; IV фракции, кипящей при 350-400 С, кислотное число 0,3- 1,0 мг КОН/г, эфирное число 1,09 мг КОН/г, лактонное число 1,48 мг КОН/г.

Затем эти фракции порознь этерифицируют борной кислотой с последуюш,ей отгонкой иепроэтерифицированных продуктов (исходный продукт в предлагаемом способе), которые омыляют щелочными агентами, например 30- 40%-ной щелочью, преимущественно при 80- 100° С.

Полученные таким образом омыленные продукты подвергают отстойному или экстрактивному разделению на неомыляемые продукты, направляемые в дальнейшем на стадию окисления парафинов, и омыленные продукты-

мыла, которые разлагают обработкой неорганическими кислотами и фракционнруют на отдельные лактоновые фракции.

Таким образом, предлагаемый способ получения - эктонов является доиолнительным

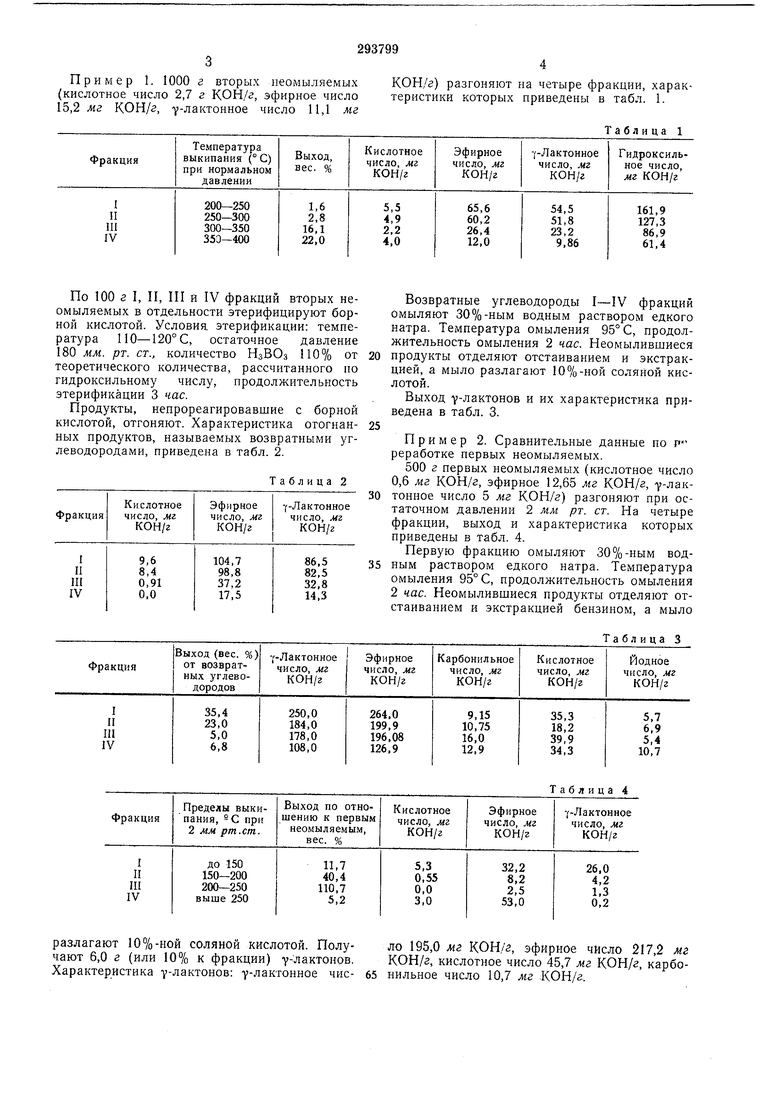

Пример 1. 1000 г вторых пеомыляемых (кислотное число 2,7 г КОН/г, эфирное число 15,2 мг кон/г, Лактонное число 11,1 «

мг

кон/г) разгоняют на четыре фракции, характеристики которых приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения лактонов из промежуточных продуктов производства синтетических жирных кислот | 1982 |

|

SU1104139A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ выделения синтетических жирных кислот | 1967 |

|

SU495304A1 |

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

По 100 г I, И, 1П и IV фракций вторых неомыляемых в отдельности этерифицируют борной кислотой. Условия этерификации: температура ПО-120° С, остаточное давление 180 мм. рт. ст., количество НзВОз 110% от теоретического количества, рассчитанного по гидроксильному числу, продолжительность этерификации 3 час.

Продукты, непрореагировавшие с борной кислотой, отгоняют. Характеристика отогнанных продуктов, называемых возвратными углеводородами, приведена в табл. 2.

Таблица 2

Возвратные углеводороды I-IV фракций омыляют 30%-ным водным раствором едкого натра. Температура омыления 95° С, продолжительность омыления 2 час. Неомылившиеся продукты отделяют отстаиванием и экстракцией, а мыло разлагают 10%-ной соляной кислотой.

Выход Y-лактонов и их характеристика приведена в табл. 3.

Пример 2. Сравнительные данные по Р реработке первых неомыляемых.

500 г первых неомыляемых (кислотное число 0,6 мг кон/г, эфирное 12,65 мг КОН/г, -у-лактонное число 5 мг КОН/г) разгоняют при остаточном давлении 2 мм рт. ст. На четыре фракции, выход и характеристика которых приведены в табл. 4.

Первую фракцию омыляют 30%-ным водным раствором едкого натра. Температура омыления 95° С, продолжительность омыления 2 час. Неомылившиеся продукты отделяют отстаиванием и экстракцией бензином, а мыло

Таблица 3

Таблица 4

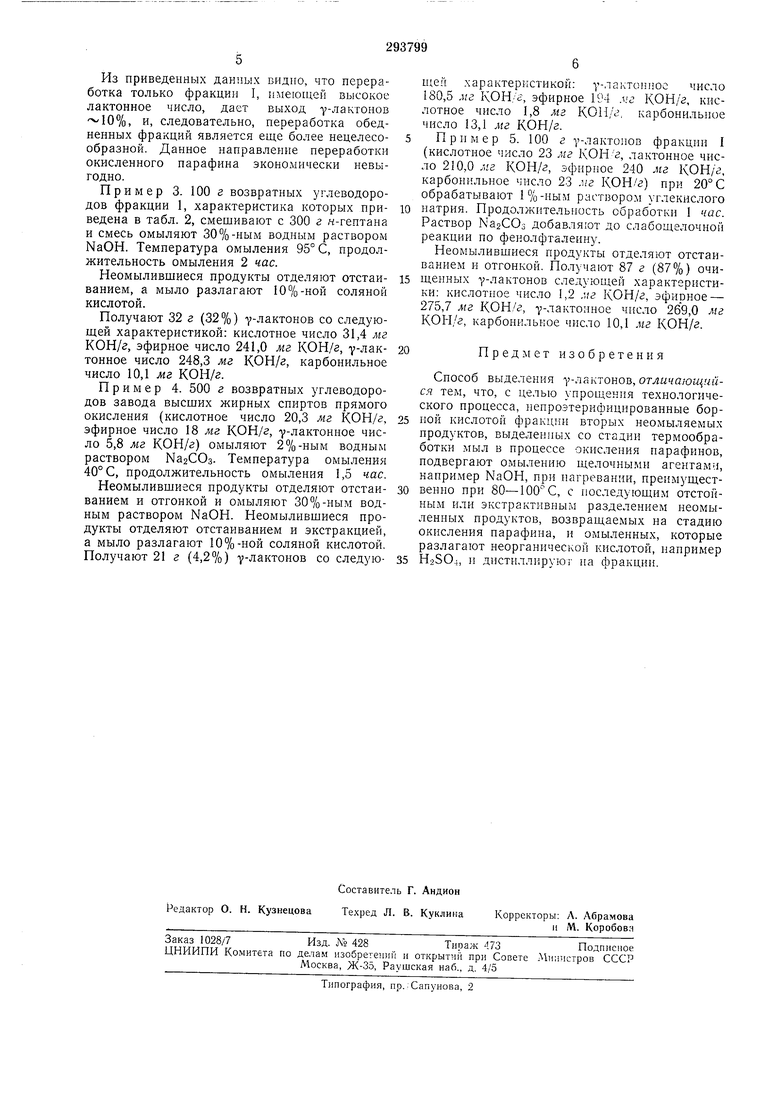

Из приведенных данных видно, что нереработка только фракции I, имеюпдей высокое лактонное число, дает выход у-лактонов 10%, и, следовательно, переработка обедненных фракций является еще более нецелесообразной. Данное направление переработки окисленного парафина экономически невыгодно.

Пример 3. 100 г возвратных углеводородов фракции 1, характеристика которых приведена в табл. 2, смешивают с 300 г н-гептана и смесь омыляют 30%-ным водным раствором NaOH. Температура омыления 95° С, продолжительность омыления 2 час.

Неомылившиеся продукты отделяют отстаиванием, а мыло разлагают 10%-ной соляной кислотой.

Получают 32 г (32%) у-лактонов со следующей характеристикой: кислотное число 31,4 мг кон/г, эфирное число 241,0 м.г КОН/г, 7-лактонное число 248,3 жг КОН/г, карбонильное число 10,1 мг кон/г.

Пример 4. 500 г возвратных углеводородов завода высших жирных спиртов прямого окисления (кислотное число 20,3 мг КОН/г, эфирное число 18 мг КОН/г, у-лактонное число 5,8 мг КОН/г) омыляют 2%-ным водным раствором ЫагСОз. Температура омыления 40° С, продолжительность омыления 1,5 час.

Неомылившиеся продукты отделяют отстаиванием и отгонкой и омыляют 30%-ным водным раствором NaOH. Неомылившиеся продукты отделяют отстаиванием и экстракцией, а мыло разлагают 10%-ной соляной кислотой. Получают 21 г (4,2%) у-лактонов со следующей характеристикой: у-лактонное число 180,5 мг КОН/е, эфирное 194 ..г КОН/г, кисотное число 1,8 мг KOH/ карбонильное число 13,1 мг КОН/г.

Пример 5. 100 г у-лактопов фракции I (кислотное число 23 .«г КОНг, лактонное число 210,0 мг КОН/г, эфирное 240 мг КОН/г, карбонильное число 23 л/г КОН/г) при 20° С обрабатывают 1%-ным раствором углекислого

натрия. Продолжительность обработки 1 час. Раствор Ыа2СОз добавляют до слабощелочной реакции по фенолфталеину.

Неомыливщиеся продукты отделяют отстаиванием и отгонкой. Получают 87 г (87%) очищенных у-лактонов следующей характеристики: кислотное число 1,2 :лг КОН/г, эфирное - 275,7 мг КОН/г, у-лактонное число 269,0 мг КОН/г, карбонильное число 10,1 мг КОН/г.

Пред мет изобретения

Способ выделения у-лактонов, отличающийся тем, что, с целью упрощения технологического процесса, непроэтерифицированные борпой кислотой фракции вторых неомыляемых продуктов, выделенных со стадии термообработки мыл в процессе окисления парафинов, подвергают омылению щелочными агентами, например NaOH, при нагревании, преимущественно при 80-100С, с последующим отстойным или экстрактивным разделением неомыленных продуктов, возвращаемых на стадию окисления парафина, и омыленных, которые разлагают неорганической кислотой, например

H2SO4, п дистиллируют на фракции.

Авторы

Даты

1971-01-01—Публикация