Изобретение касается кислот, в частности способа получения фпоторе- агента для флотации фосфорсодержащих

РУД.

Целью изобретения является повышение качества целевого продукта. Пример 1. В лабораторную окислительную колонну загружают 270,8г жидкого парафина фракции Си Сев., подвергают до 155 С и подают воздух в количестве 210 л кг/ч в течение 7 ч. Получают 265,0 г оксидата со следующими характеристиками, мг КОН/г: Кислотное число 69 ;1 Эфирное число 90,0 Карбонильное число 74,9 Оксидат в количестве 260 г загружают в трехгорлую колбу, подогревают до 95°С и в течение 0,5 ч добавляют по каплям 136 мл 20%-ного раствора едкого натра, после чего перемешивание при 95-97°С продолжают в течение 1,5 ч.

Омыленный продукт в горячем состоянии переносят в делительную воронку, в которой при 95-97°С в течение 3 ч осуществляют отстой неомыляемых веществ.

Отстоявшиеся нулевые неомыляемые (верхний слой) в количестве 152,0 г в смеси со свежим парафином направля7 ют на следующее окисление.

Неомыляемые вещества характеризуются следующими показателями:

Карбонильное число 69,8 мг КОН/г

Гидроксильное число 33,5 мг КОН/г

Содержание углеводородов48 мас.%

Нижний слой, представляющий собой водный раствор мыл жирных кислот и солюбилизированных неомыляемых ве- ществ (неомыляемые-1), является флоел

о

Ј

1

со

ч орсмг ен гом и характеризуется следуго- щими показаiелями: содержание органической части 39,4 мас.%, неомыляемых веществ в органической части 24,2 мас. и жирных кислот в органической части 75,8 мас.%.

И р и м е р 2, В лабораторную окислительную колонну загружают 102,5 г жидкого парафина фракции Ci4-Ce« и 45,7 г возвратных углеводородов (соотношение 3:1), подогревают до и подают воздух в количестве 2 JO л/кг, в течение 16 ч.

Получают 144 г- оксидата со следующими характеристиками, мг КОН/г: Кислотное число 66,6 Эфирное число 78,9 Карбонильное число 80,0 Оксидат в количестве 125 г загружают в колбу для омыления. Условия омыления и отстоя, как в примере 1. Длл омыления берут 76 г раствора едкого натра.

После отстоя получают 48,4 г неомыляемых со следующими характеристиками:

Карбонильное число 63,7 мг КОН/г Гидроксильное число 51,0 мг КОН/г Содержание углеводородовФлотореагента Содержание органической части во флотореагенте Содержание неомыляемых- 1 в органической части Содержание жирных кислот

Приме р 3 В лабораторную окислительную колонну загружают 120,0 жидкого парафина фракции С ц-С JA и 30,5 г неомьшяемых веществ примера 2 (соотношение 4:1), подвергают до и подают воздух в количестве 210 л/кг-ч в течение 7 ч.

Получают 145 г оксидата со следующими характеристиками, мг КОН/г: Кислотное число 42,5 Эфирное число 67,1 Карбонильное число 73,2 Оксидат в количестве 130 г загружают в колбу для омыления, подогревают до 95°С и в течение 0,5 ч добав- ЛАЮТ по каплям 74,2 г 15%--ного раст- |вора едкого натра, после чего продолжают перемешивание при 95-97 С в течение 1,5 ч.

48,5 мас.% 152,7 г

40,6 мас.%

31,8 мас.% 68,2 мае. %

0

5

0

5

0

5

0

5

После отстоя в условиях примера li получают 65,3 г неомыллемых (карбонильное число 57,6 мг КОП/г; гидро- ксильное 52,4 мг КОН/г) и 138 г фло- гореагента (органическая часть 27,5% с содержанием неомыпяемых веществ

21.7мас.% и жирных кислот 78, 3мас.%). П р и м е р 4. В лабораторную

окислительную колонну загружают 166 г свежего парафина фракции , и 83 г возвратных углеводородов (соотношение 2:1), подогревают до 155°С, подают воздух в количестве 2 10 л-кг/ч и в течение 6 ч ведут окисление.

Получают 244 г оксидата со следующими показателями, мг КОН/г: Кислотное число 66,2 Эфирное число 68,9 Карбонильное число 70,5 Оксидат в количестве 230 г загружают в колбу для омыления и в условиях, аналогичных примеру 1, омыляют 91,9 мл 20%-ного раствора едкого нат- ра.

После отстоя получают 76 г неомы- ляемых и 241 г флотореагента.

Функциональные числа неомьшяемых веществ, мг КОН/г:

Карбонильное число 70,4 Гидроксильное число 46,5 Характеристика флотореагента: содержание органической части 41,4 мас.%, неомыляемых-1 в органической части

21.8мас.% и жирных кислот в органической части 78,2 мас.%.

П р и м е р 5 (сравнительный). В опытньш реактор загружают j 20 кг жидкого парафина, подают атмосферный воздух в количестве 219 л-кг/ч, подогревают до 150°С, окисление продолжают 4 ч.

Получают 118,5 кг оксидата со следующими характеристиками, мг КОП/г: Кислотное число 45,5 Эфирное число 69,1 Карбонильное число 70,2 Полученный оксидат в количестве 118 кг перегружают в реактор с мешалкой и обогревающей рубашкой, нагрева- ют до 95°С и при перемешивании порциями добавляют 43,9 кг 20%-ного раствора едкого натра, после этого перемешивание при 90-95°С продолжают в течение 1,5ч.

После отстоя полученного продукта при в течение 6 ч выгружают 116,9 кг раствора мыла (нижний слой), имеющего следующие характеристики: i

содержание органической части 40,7 мас.%, неомыляеммх веществ в органической части 36,6 мас.% и жирных кислот в органической части 68,4 мас.%

90 кг полученного раствора мыла со скоростью 75 л/ч подают в автоклав непрерывного действия объемом 100 л, где происходит дополнительное отделение неомыляемых веществ при температуре 180°С и давлении 20 атм.

Получают 87,3 кг мыла, имеющего следующие характеристики: содержание органической части 36,9 мас.%, неомыляемых веществ в органической час- 15 ло 55,3 мг КОН/г , гидгокснльное

ти 23,3 мас.% и жирных кислот в органической части 76,7 мас.%.

Примерб. В опытный реактор загружают 120 кг жидкого парафина, Условия окисления, как в примере 5.

Получают 116 кг оксидата со следующими характеристиками, мг КНО/г:

Кислотное число 46,8

Эфирное число 63,1

Карбонильное число 72,5

Оксидат в количестве 100 кг переносят в реактор с мешалкой и омыля- ют, как в примере 5. Расход 25%-ного раствора едкого натра 34,4 кг/

По окончании перемешивания продукт отстаивают в течение 6 ч, после чего выгружают нижний слой в количестве 90 кг, представляющий собой раствор мыла со следующими показателями: содержание органической части 42,7 мас.%, неомыляемых-1 в органической части 28,8 мас.% и жирных кислот в органической части 71,2 мас.%.

Полученный раствор мыла подвергают автоклавированию при 140°С (другие условия аналогичны примеру 5).

Получают 86,9 кг флотореагента со следующими характеристиками: содержание органической части 37,5 мас.%, неомыляемых-1 в органичечкой части 25,9 мас.% и жирных кислот в органической части 74,1.

Пример 7. В лабораторную окислительную колонну загружают 160,0 г жидкого парафина фракции и 40,6 г возвратных углеводородов, Yio- догревают до 140°С и подают -воздух в количестве 210 л/кг«ч в течение 7,5 ч.

Оксида г в количепне 173 г загружают в колбу для омыления, подогревают до 90°С и в течение 0,5 ч добавляют по каплям 98,9 г 15%-ного раствора едкого натра, посяе чего продолжают перемешивание при 90-95°С в течение 1,5 ч.

Горячую омыленную массу переносят в делительную воронку, где при 90°С в течение 2 ч осуществляют отделение неомыляемых веществ,,

После отстоя получают 121,0 г неомыляемых веществ (карбонильное чнс,53,8 мг КОН/г) и 149 г флотореагента (органическая часть 31,2 мас.% с содержанием неомыляемых веществ 26,3 мас.%, жирных кислот 73,7 мас.%). 0 Примерв.В лабораторную окислительную колонку загружают 249 г жидкого парафина, подогревают до 150вС и подают воздух в количестве 210 л/кг-ч в течение 9ч.

5 Получают 243 г оксндата со следующими показателями мг КОН/г:

Кислотное число 70,0

Эфирное число 81,5

Карбонильное число 74,3 0 Оксидат в количестве 229 г загружают в колбу для омыления и в условиях, аналогичных опыту 1, омыпяют 96,8 мл 20%-ного раствора едкого натра.

Отделение неомыляемых веществ проводят в делительной ворокке при 93- 96 С в течение 0,5 ч.

После отстоя получают 139 г неомыляемых веществ и 207 г флотореагента.

Функциональные числа неомыляемых веществ, мг КОН/г:

Карбонильное 71,2

Гидроксильное 49,3

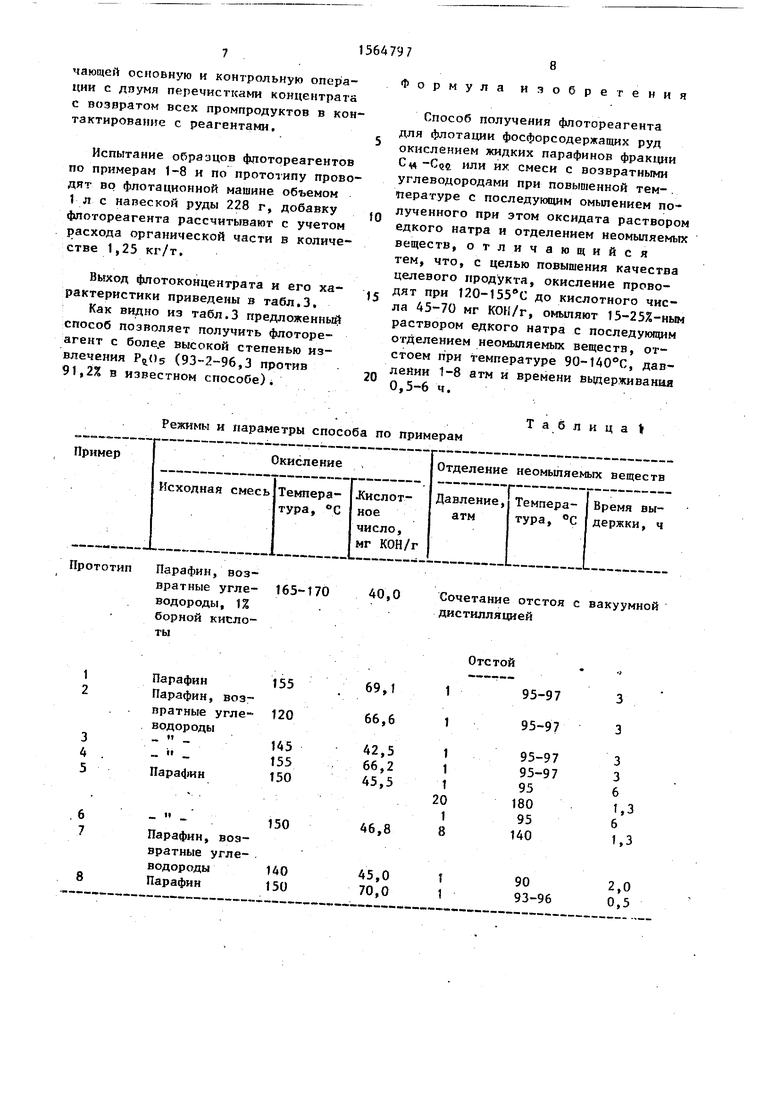

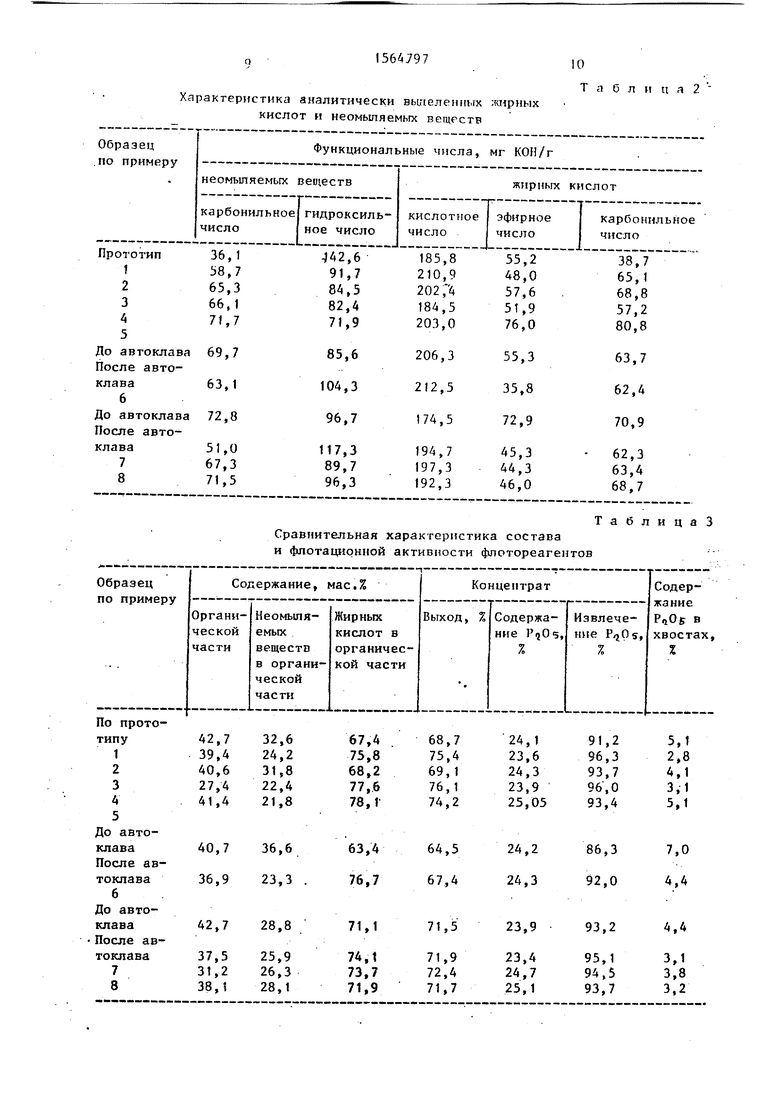

Характеристика флотореагента: содержание органической части 38,1мас%, неомьшяемых-1 в органической части 28,1 мас.% и жирных кислот в органической части 71,9 мас.%. 0 Режимы и параметры способа по примерам 1-8 приведены в табл.1.

В табл.2 приведены характеристики целевых продуктов.

Флотационную активность всех об5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ разделения смеси омыленных продуктов окисления углеводородов и неомыляемых веществ | 1976 |

|

SU784201A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| Способ получения нафтеновых кислот | 1980 |

|

SU952837A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| Способ получения натриевых солей синтетических жирных кислот | 1982 |

|

SU1363746A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| Способ получения натриевых солей синтетических жирных кислот | 1982 |

|

SU1262892A1 |

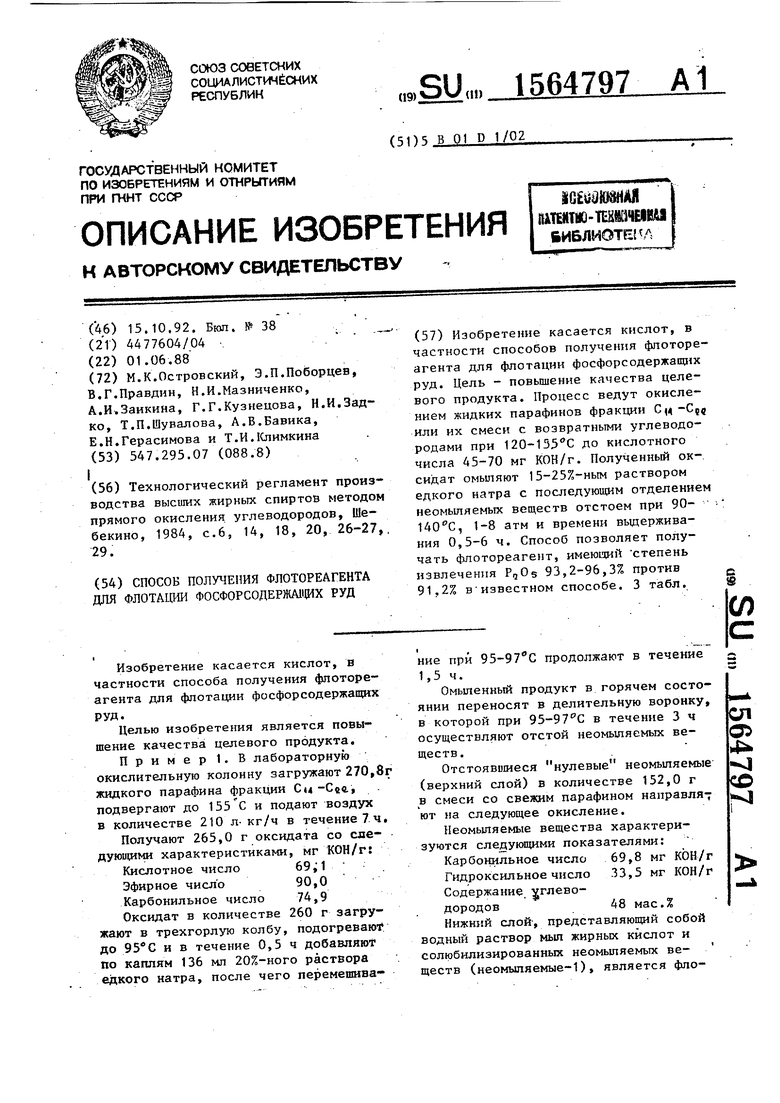

Изобретение касается кислот, в частности способов получения фпоторе- агента для флотации фосфорсодержащих руд. Цель - повышение качества целевого продукта. Процесс ведут окислением жидких парафинов фракции С ц или их смеси с возвратными углеводородами при 120-155°С до кислотного числа 45-70 мг КОН/г. Полученный ок- сидат омыляют 15-25%-ным раствором едкого натра с последующим отделением неомыляемых веществ отстоем при 90- , 1-8 атм и времени выдерживания 0,5-6 ч. Способ позволяет получать флотореагент, имеющий степень извлечения PQ0S 93,2-96,3% против 91,2% в известном способе. 3 табл. I

Получают 193 г оксидата со следу- 55 раэцов изучают по следующей методике.

ющими характеристиками,мг КОН/г: Кислотное число 45,0 Эфирное число 71,1 Карбонильное число 78,3

П р и м е р 9. Флотируют измельченную до крупности 0,1 мм .мытую фос- 1 форитную руду, содержащую 18,1% Р«0«. , Флотацию осуществляют по схеме, вклюраэцов изучают по следующей методике.

П р и м е р 9. Флотируют измельченную до крупности 0,1 мм .мытую фос- форитную руду, содержащую 18,1% Р«0«. Флотацию осуществляют по схеме, включающей основную и контрольную операции с дяумя перечистками концентрата с возвратом всех промпродуктов в контактирование с реагентами.

Испытание образцов флотореагентов по примерам 1-8 и по прототипу проводят во флотационной машине объемом 1 л с навеской руды 228 г, добавку флотореагента рассчитывают с учетом расхода органической части в количестве 1,25 кг/т.

Выход флотоконцентрата и его характеристики приведены в табл.3.

Как видно из табл.3 предложенный способ позволяет получить флоторе- агент с боле.е высокой степенью извлечения Pa()s (93-2-96,3 против 91,2% в известном способе).

Режимы и параметры способа по примерам

Парафин, воз вратные угле водороды, 1% борной кисло ты

- 165-170

Парафин Парафин, возвратные углеводороды

- - Парафин

Парафин, возвратные углеводородыПарафин

155 120

145 155 150

150

140 150

5

0

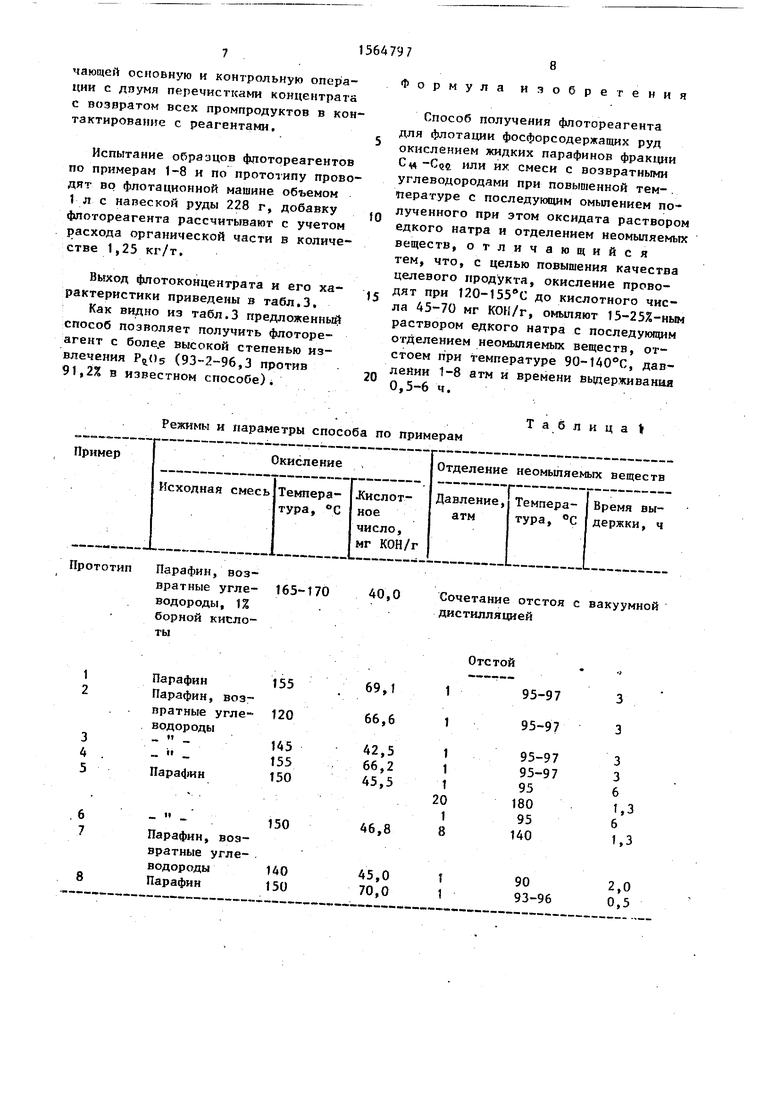

Формула изобретения

Способ получения флотореагента для флотации фосфорсодержащих руд окислением жидких парафинов фракции С ц или их смеси с возвратными углеводородами при повышенной тем-. пературе с последующим омылением полученного при этом оксидата раствором едкого натра и отделением неомыляемых веществ, отличающийся тем, что, с целью повышения качества целевого продукта, окисление проводят при 120-155 С до кислотного числа 45-70 мг КОИ/г, омыпяют 15-25%-ным раствором едкого натра с последующим отделением неомыпяемых веществ, отстоем при температуре 90-140°С, давлении 1-8 атм и времени выдерживания 0,5-6 ч.

Таблица t

40,0

Сочетание отстоя с вакуумной дистилляцией

Отстой

1

1 1 1

20 1 8

95-97 95-97

95-97

95-97

95 180

95 140

3

3

6

1,3

6

1,3

90 93-96

2,0 0,5

Характеристика аналитически выделенных жирных кислот и неомыляемьгх вещрств

Сравнительная характеристика состава

и флотационной активности флотореагентов

Т а б л и ц а 2

ТаблицаЗ

| Технологический регламент производства высших жирных спиртов методом прямого окисления углеводородов, Ше- бекино, 1984, с.6, 14, 18, 20, 26-27, 29. |

Авторы

Даты

1992-10-15—Публикация

1988-06-01—Подача