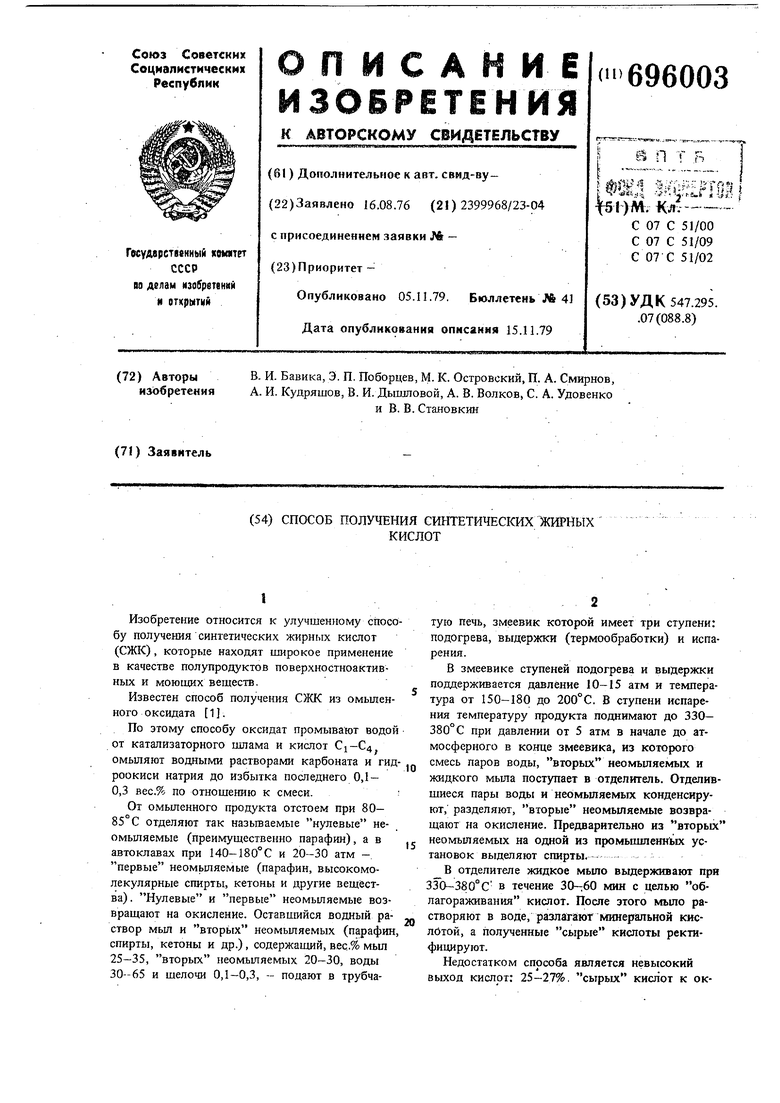

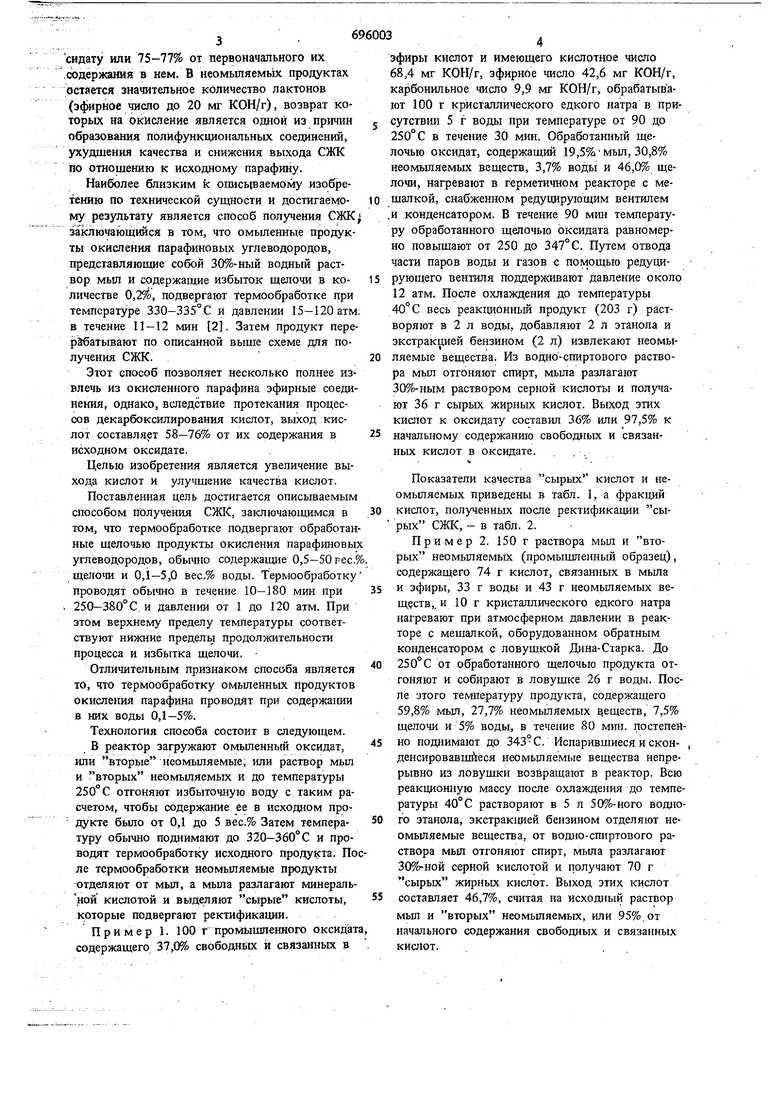

Изобретение относится к улучшенному спосо бу получения синтетических жирных кислот (СЖК), которые находят широкое применение в качестве полупродуктов поверхностноактивных и моющих веществ. Известен способ получения СЖК из омьшенного оксидата 1 . По этому способу оксидат промывают водой от катализаторного шлама и кислот Ci-C4 омьшяют водными растворами карбоната и гид роокиси натрия до избытка последнего 0,10,3 вес.% по отношению к смеси. От омыленного продукта отстоем при 8085 С отделяют так назьгеаемые нулевые неомьшяемые (преимушественно парафин), а в автоклавах при 140-180°С и 20-30 атм первые неомьшяемые (парафин, высокомолекулярные спирты, кетоны и другие вещества) . Нулевые и первые неомьшяемые возвращают на окисление. Оставшийся водный раствор мыл и вторых неомыпяемых (парафин спирты, кетоны и др.), содержащий, вес.% мыл 25-35, вторых неомьшяемых 20-30, воды 30-65 и щелочи 0,1-0,3, - подают в трубчатую печь, змеевик которой имеет три ступени: подогрева, выдержки (термообработки) и испарения. В змеевике ступеней подогрева и выдержки поддерживается давление 10-15 атм и температура от 150-180 до 200°С. В ступени испарения температуру продукта поднимают до 330- 380°С при давлении от 5 атм в начале до атмосферного в конце змеевика, из которого смесь паров воды, вторых неомьшяемых и жидкого мыла поступает в отделитель. Отделившиеся пары воды и неомьшяемых конденсируют, разделяют, вторые неомьшяемые возвращают на окисление. Предварительно из вторых неомьшяемых на одной из промышленнЬк установок выделяют спирты. В отделителе жидкое мьшо выдерживают при 33(-380°С в течение 30-;60 мин с целью облагораживания кислот. После этого мьшо растворяют в воде, разлагают ляшеральной кислотой, а полученные сырые кислоты ректифицируют. Недостатком способа является невысокий выход кислот: 25-27%. сырых кислот к оксидату или 75-77% от первоначального их :содержания в нем. В неомыляемых продуктах остается значительное количество лактонов (эфирное число до 20 мг КОН/г), возврат которых на окисление является одной из причин образования полифункциональных соединений, ухудшения качества и снижения выхода СЖК У по отношению к исходному парафину. Наиболее близким k отшсываемому изобретению по технической сущности и достигаемому результату является способ получения СЖК заключаюшийся в том, что омыленные продукты окисления парафиновых углеводородов, представляющие собой 30%-ный водный раствор мыл и содержащие избыток щелочи в количестве 0,2%, подвергают Термообработке при температуре 330-335°С и давлении 15-120атм в течение 11-12 мин 2. Затем продукт перерабатывают по описанной выше схеме для получения СЖК. Этот способ позволяет несколько полнее извлечь из окисленного парафина эфирные соединения, однако, вследствие протекания процессов декарбоксилирования кислот, выход кислот составляет 58-76% от их содержания в исходном оксидате. Целью изобретения является увеличение выхода кислот и улучшение качества кислот. Поставленная цель достигается описьшаемым способом получения СЖК, заключающимся в том, что термообработке подвергают обработан ные щелочью продукты окисления парафиновы углеводородов, обычно содержащие 0,5-50рес. щелош и 0,1-5,0 вес.% воды. Термообработку Проводят обычно в течение 10-180 мин при - 250-380°С. и давлении от 1 до 120 атм. При этом верхнему пределу температуры соответствуют нижние предель продолжительности процесса и избытка щелочи. Отличительным признаком способа является то, что термообработку омыленных продуктов окисления парафина проводят при содержа1ши в них воды 0,1-5%. Технология способа состоит в следующем. В реактор загружают омыленный оксидат, или вторые неомыляемые, или раствор мыл и вторых неомыляемых и до температуры 250° С отгоняют избыточную воду с таким расчетом, чтобы содержание ее в исходном продукте было от 0,1 до 5 вес.% Затем температуру обычно поднимают до 320-360°С и проводят термообработку исходного продукта. По ле термообработки неомыляемые продукты отделяют от мыл, а мыла разлагают минеральной кислотой и вьщеляют сырые кислоты, которые подвергают ректификации. Пример 1. 100 г промышленного оксидат содержащего 37,0% свободных и связанных в эфиры кислот и имеющего кислотное число 68,4 мг КОН/Г, зфирное число 42,6 мг КОН/г, карбонильное число 9,9 мг КОН/г, обрабатывают 100 г кристаллического едкого натра в присутствш 5 г воды при температуре от 90 до 250° С в течение 30 мин. Обработанный щелочью оксидат, содержащий 19,5% мыл, 30,8% неомыляемых веществ, 3,7% воды и 46,0% щелочи, нагревают в герметичном реакторе с мещалкой, снабженном редуцирующим вентилем и конденсатором. В течение 90 мин температуру обработанного щелочью оксидата равномерно повыщают от 250 до 347°С. Путем отвода части паров воды и газов с помощью редуцирующего вентиля поддерживают давление около 12 атм. После охлаждения до температуры 40° С весь реак1щонньш продукт (203 г) растворяют в 2 л воды, добавляют 2 л этанола и экстрак1щей бензином (2 л) извлекают неомыляемые вещества. Из водно-спиртового раствора мьш отгоняют спирт, мьша разлагают 30%-ным раствором серной кислоты и получают 36 г сырых жирных кислот. Выход зтих кислот к оксидату составил 36% или 97,5% к начальному содержанию свободных и связанных кислот в оксидате. V . Показатели качества сырых кислот и неомыляемых приведены в табл. 1, а фракций кислот, полученных после ректификации сырых СЖК, - в табл. 2. Пример 2. 150 г раствора мыл и вторых неомьшяемых (промышленный образец), содержащего 74 г кислот, связанных в мьша и эфиры, 33 г воды и 43 г неомыляемых ,, и 10 г кристаллического едкого натра нагревают при атмосферном давлении в реакторе с мешалкой, оборудованном обратным конденсатором с ловушкой Дина-Старка. До 250°С от обработанного щелочью продукта отгоняют и собирают в ловушке 26 г воды. После зтого температуру продукта, содержащего 59,8% мыл, 27,7% неомыляемых деществ, 7,5% щелочи и 5% воды, в течение 80 мин. постепенно поднимают до 343°С. Испарившиеся и скон- , денсировавшйеся неомыляемые вещества непрерывно из ловушки возвращают в реактор. Всю реакциош1ую массу после охлаждения до температуры 40° С растворяют в 5 л 50%-но го водного этанола, экстракцией бензином отделяют неомыляемые вещества, от водно-спиртового раствора мыл отгоняют спирт, мыла разлагают 30%-ной серной кислотой и получают 70 г сырых жирных кислот. Выход этих кислот составляет 46,7%, считая на Исход11ьш раствор мьш и вторых неомыляемых, или 95% от начального содержания свободных и связанных кислот. Показатели качества кислот и неомыпяемых приведены в табл. 1.. Пример 3. 150 г раствора мыл и вторых неомыляемых из партии, использоваиной в при мере. 2, и 0,6 г кристаллического едкого натра перемешивают при нагревании в реакторе, описанном в примере 2, при атмосферном давлении. Масляный конденсат из ловушки ДинаСтарка непрерывно возврашают в реактор. До 250°С отгоняют 30 г воды. В течение 80 мин температуру продукта, содержащего 66,8% мыл 30,2% неомыляемых, веществ, 0,5% щелочи и 2,5% воды, равномерно повышают от 250 до 327°С. Затем продукт охлаждают до температуры и выделяют из него кислоты приемом описанным в примере 2. Получают 69,7 г кислот, что составляет 26,5% на .исходный раствор мьш и вторых неомыляемых или 94,5% от первоначального содержания их в исходном растворе. П р и м е р 4. 100 г фракции вторых неомыляемых, содержащей 18% лактонов и других эфиров, и 19 г 47%-ного водного раствора едкого натра (9 г NaOH) нагревают при перемешивании в реакторе примера 2. При достиже НИИ температуры 250С отгоняют 9,8 г воды. . В течение 64 мин температуру продукта, содержащего 17,9% мыл, 76,4% неомыляемых веЩеств, 5,5% щелочи и 0,18% воды, равномерно овыщают от 250 до 325°С. Отгоняемые углейодороды возвращают в процесс. Пол)Д1енный продукт экстракцией 50%-ным водным спиртом и бензином разделяют на мыла и неомьшяемые Вьщеляют 17,4 г кислот. Выход составляет 97% от содержания лактонов в исходном продукте. Характеристика кислот и неомыляемых приведена в табл. 1. Пример 5. В опыте используют возвратные углеводороды, полученные после выделения спиртов из фракции вторых неомыляемых, характеризующиеся эфирным числом,50 мг КОН/г. 150 г указанных углеводородов, содержащих 17,8 г лактонов, обрабатывают 21,4 г едкого натра и 0,5 г воды при температуре от 90 до 250°С в течение 40 мин. Полученный продукт, содержащий 11% мыл, 78% неомьшяемых веществ, 10,7% щелочи н 0,29% воды, перемешивают в реакторе опыта 1 в течение 1 ч при постоянном повышении температуры смеси от 250 до 342° С. От полученного продукта при 340-365 С отгоняют неомыляемые вещества. После разложения мыл выделяют 15,3 г кислот с кислотным числом 330,2 н эфирным числом 6,7. Выход кислот составляет 10,2% от исходных углеводородов или 89% от первоначального содержания эфиров. Отогнанные неомыляемые имели кислотное число 1,2 и эфирное 2,5 мг КОН/г. Пример 6. 150 г раствора мыл и вторых неомыляемых, содержащего 74 г кислот. связанных в мыла и зфиры, 33 г воды, 43 г неомыляемых веществ и 0,075 г едкого натра (или 0,05% на продукт), нагревают при давлении 3 кг/см в реакторе с мещалкой, оснащенном обратным холодильником с ловушкой Дина-Старка. До 300° С от продукта отгоняют и собирают в ловушку 30,0 г воды. После этого температуру поднимают до 360° С и продукт выдерживают в течение 60 мин. После Ьхлаждения смеси из нее выделяют СЖК по методике, описанной в примере 2. Выход СЖК составляет 82,6% от теоретического. Показатели СЖК и неомыляемыхвеществ приведены в табл. 1. По п редлагаемому способу термообработке можно подвергать следующие продукты, образующиеся в производстве СЖК и вторичных спиртов: обработанные щелочью окисленные углеводороды (без отделения неомыляемых веществ); раствор мыл и вторых неомыляемых (омыенный оксидат после отделения нулевых и первых неомыляемых); обработанные щелочью неомьшяемые вещества (например, нулевые, первые, вторые неомыляемые или их смеси); обработанные щелочью всГзвратные углеводороды, образующиеся в процессе выделения спиртов из неомыляемых веществ; кубовый остаток, получающийся при дистиляции омыленных спиртов в производстве вторичных спиртов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения лактонов из промежуточных продуктов производства синтетических жирных кислот | 1982 |

|

SU1104139A1 |

| СПОСОБ ВЫДЕЛЕНИЯ у-^АКТОНОВ | 1971 |

|

SU293799A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| Способ выделения синтетических жирных кислот | 1972 |

|

SU469239A3 |

Характеристики дистилпироваиных кислатд1олуче1шых в настоящее время в промышленных условиях при давлении в трубчатке термопечи до 15 атм (т, е. по аналогу), в прототипе не приведены.

969600310

Формула изобретенияработку проводят при содержании в них воСпособ получения синтетических жирньк кис-Источники информации, принятые во внималот из омыленных продуктов окисления пара-ние при экспертизе

финовых углеводородов в присутствии щелочи 5 I- Маньковская Н. К. Синтетические жирные

путем их термообработки при повышеннойкислоты. М., Химия, 1965, с. 65. температуре и давлении с последующим выде-2- Перченко А. А. и др. Термическое облалением кислот, Ъ тли чающийся тем, что,гораживание синтетических жирных кислот.

с целью увеличения выхода синтетических жир- Масло-жировая промьшшенность, 1963, № 9,

ных кислот и улу пиения их качества, термооб- О16-18 (прототип). да 0,1-5%..

Авторы

Даты

1979-11-05—Публикация

1976-08-16—Подача