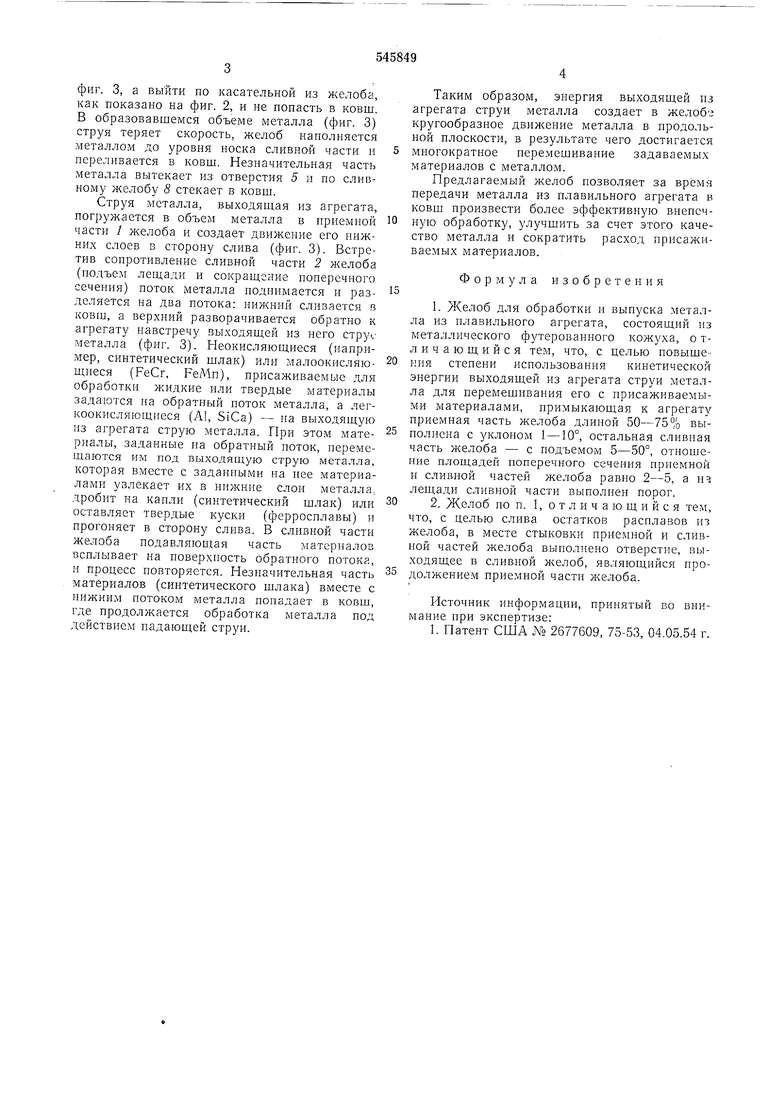

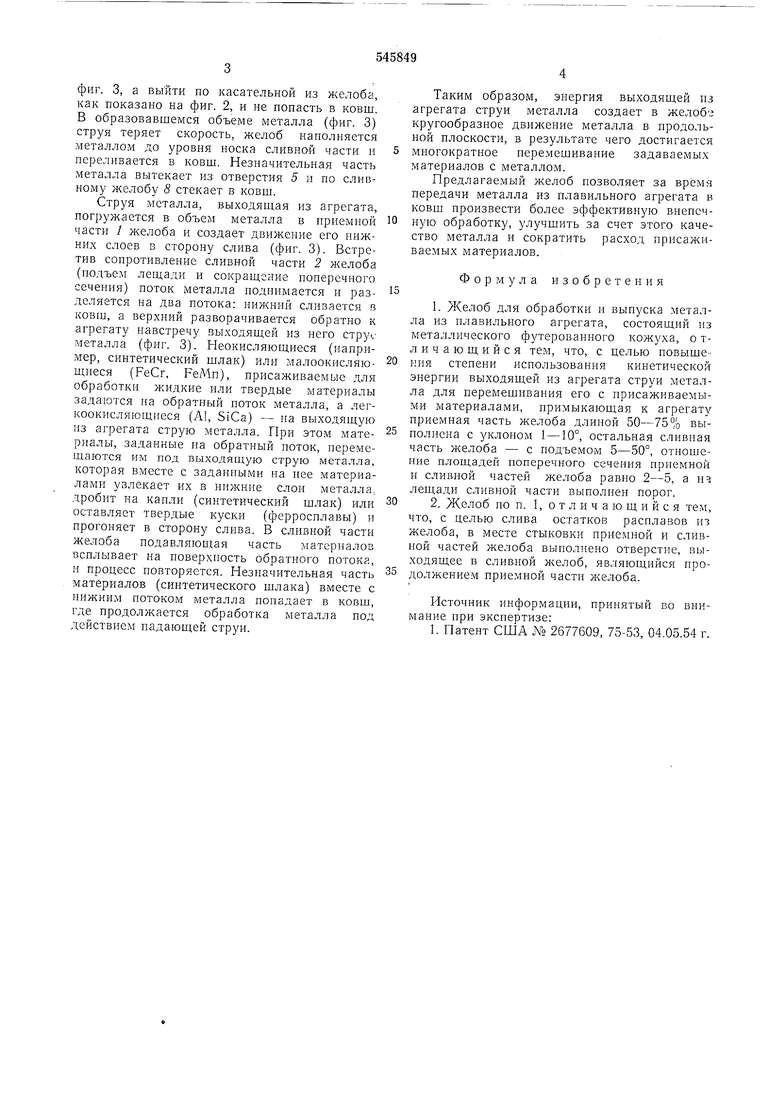

фиг. 3, а выйти по касательной из желоба, как показано на фиг. 2, и не попасть в ковш. В образовавшемся объеме металла (фиг. 3) струя теряет скорость, желоб наполняется металлом до уровня носка сливной части н переливается в ковш. Незначительная часть металла вытекает из отверстия 5 и по слнвному желобу 8 стекает в ковш. Струя металла, выходяшая из агрегата, погружается в объем металла в приемной части / желоба и создает движение его нижних слоев в сторону слива (фиг. 3). Встретив сопротивление сливной части 2 желоба (подъем лепхади и сокрашение ноперечного сечения) поток металла поднимается и разделяется на два потока: нижний сливается в ковш, а верхний разворачивается обратно к агрегату навстречу выходяш,ей из него струе металла (фиг. 3). Неокисляюш,иеся (например, синтетический шлак) или малоокисляюш;иеся (FeCr, FeMn), присаживаемые для обработки жидкие или твердые материалы задаются на обратный поток металла, а легкоокисляющиеся (А, SiCa) - на выходяшую из агрегата струю металла. При этом материалы, заданные на обратный поток, перемещаются им под выходящую струю металла, которая вместе с заданными на нее материаламн увлекает их в нижние слои металла, дробит на капли (синтетический шлак) или оставляет твердые куски (ферросплавы) и прогоняет в сторону слива. В сливной части желоба иодавляюшая часть материалов всплывает на поверхность обратного потока, и процесс повторяется. Незначительная часть материалов (синтетического шлака) вместе с нижним потоком металла попадает в ковщ, где продолжается обработка металла под действием падающей струи. Таким образом, энергия выходящей из агрегата струи металла создает в желобе кругообразное движение металла в продольной плоскости, в результате чего достигается многократное иеремешивапие задаваемых материалов с металлом. Предлагаемый желоб позволяет за время передачи металла из плавильного агрегата в ковш произвести более эффективную впепечную обработку, улучшить за счет этого качество металла и сократить расход присаживаемых материалов. Форрлула изобретения 1.Желоб для обработки н выпуска металла из плавильиого агрегата, состоящий из металлического футерованного кожуха, о тличающийся тем, что, с целью иовышения степени использования кинетической энергии выходящей из агрегата струи металла для перемешивания его с присаживаемыми материалами, примыкающая к агрегату приемная часть желоба длиной 50-75% выполнена с уклоном I -10°, остальная сливная часть желоба - с подъемом 5-50°, отношение площадей поперечного сечення приемной и сливной частей желоба равно 2-5, а на лещади сливной части выполиен порог. 2.Желоб по п. 1, о т л и ч а ю щ и и с я тем, что, с целью слива остатков расплавов из желоба, в месте стыковки приемной и сливной частей желоба выполнено отверстие, выходящее в сливной желоб, являющийся нродолжеиием приемной части желоба. Источник информации, принятый во внимание при экспертизе: 1. Патент США № 2677609, 75-53, 04.05.54 г.

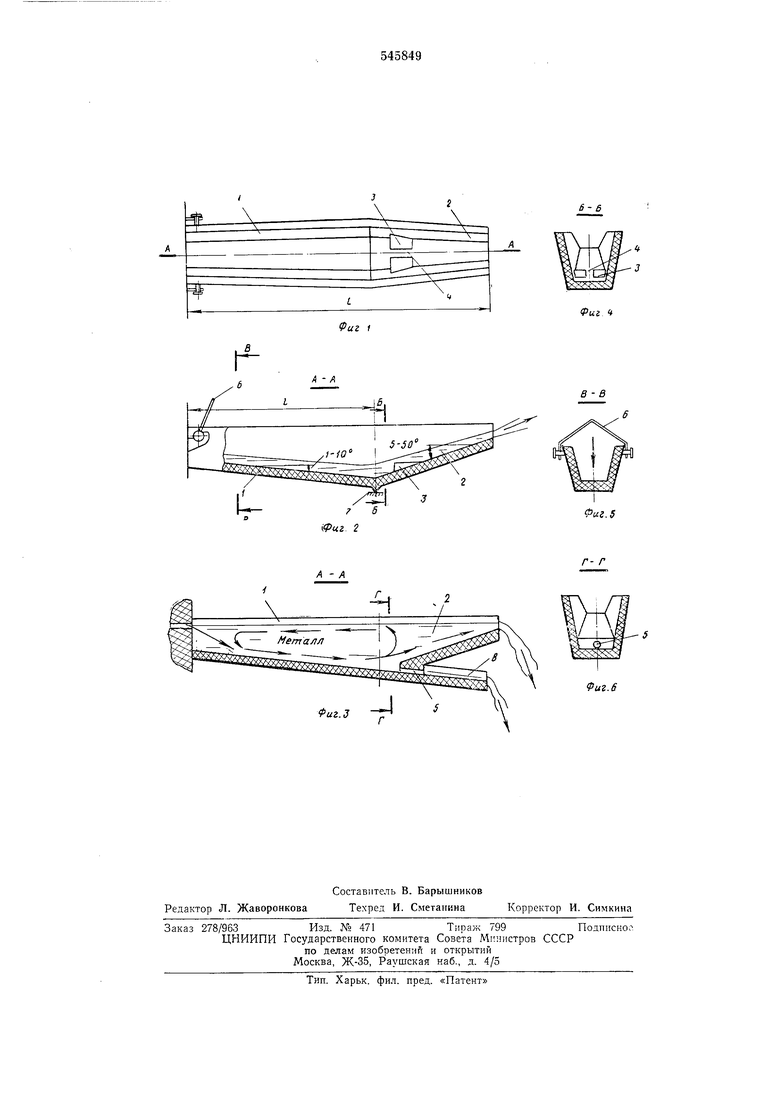

6-6

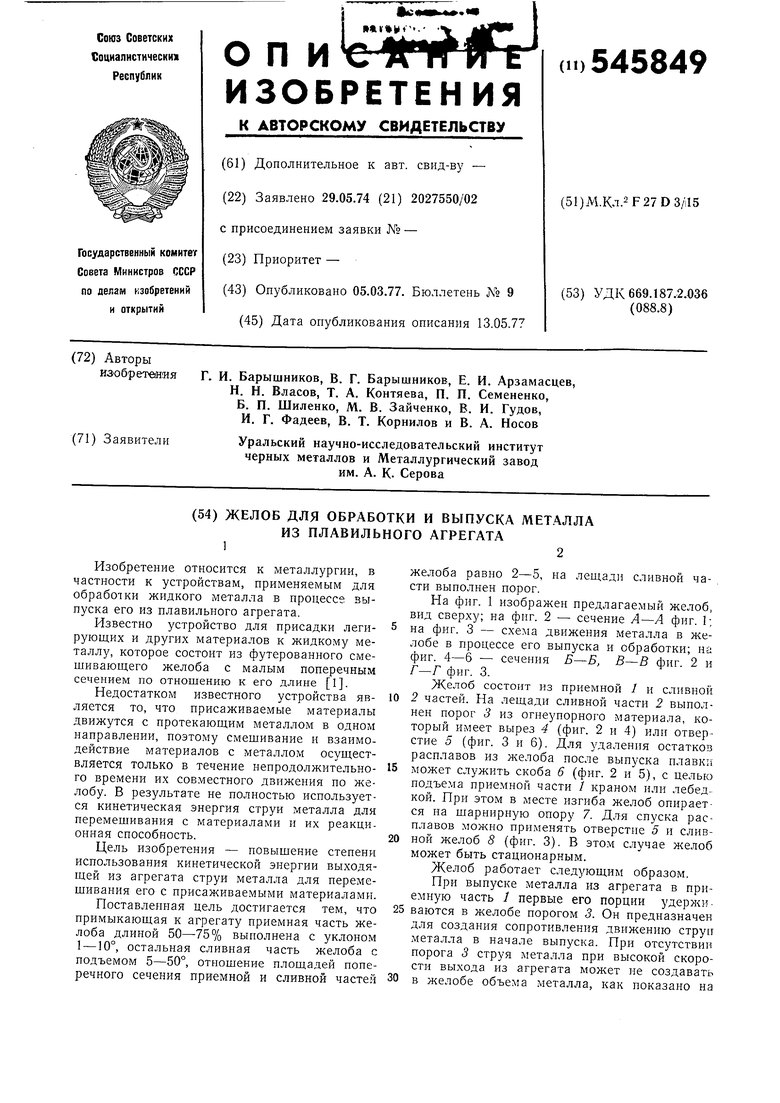

Фиг t

1

А - Л

В- В

iiZ.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Желоб для выпуска и обработки металла | 1975 |

|

SU549478A1 |

| Желоб для выпуска, обработки металла и отделения печного шлака | 1976 |

|

SU600187A1 |

| Устройство для внепечной обработки стали | 1986 |

|

SU1401056A1 |

| Способ выпуска расплава из подового сталеплавильного агрегата | 1983 |

|

SU1135766A1 |

| Подовый сталеплавильный агрегат | 1979 |

|

SU802762A1 |

| Съемный трехручьевой сталевыпускной желоб | 1982 |

|

SU1116287A1 |

| Подовый сталеплавильный агрегат | 1978 |

|

SU752126A1 |

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| Устройство для слива стали из сталеплавильного агрегата | 1975 |

|

SU529358A1 |

| Двухручьевой желоб | 1980 |

|

SU892174A1 |

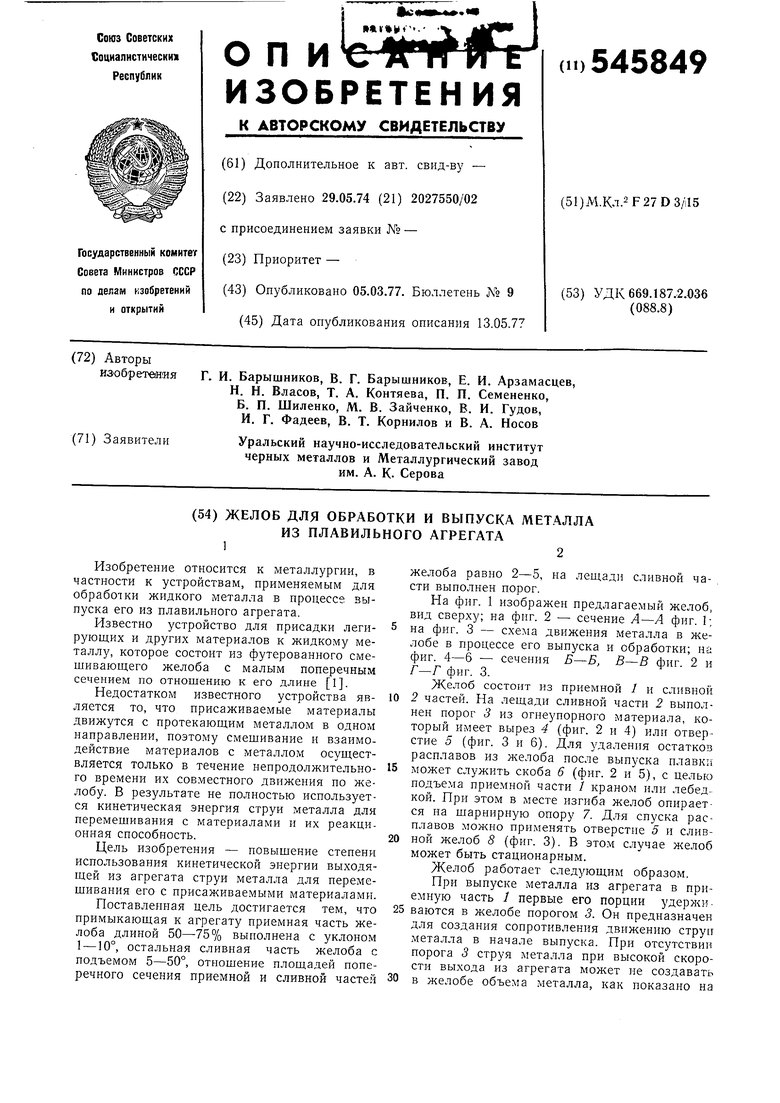

Фиг.6

Авторы

Даты

1977-02-05—Публикация

1974-05-29—Подача