часть желоба выполнена с уклоном, а сливная часть - с подъемом лещадк, что создает значительный неснижаемыГ; запас и кругообразное движекие металла, который интенсивно омывает ст:,::; желоба с агрегатом 5.

В этих условиях даж.е незначительное нарушение герметичности желоба с агрегатом может привести к аварийной ситуации - уходу значительной части металла в стык.

Целью изобретения является исключение потерь металла и обеспечение поворота желоба вокруг продольной оси для распределения расплавов по ковшам.

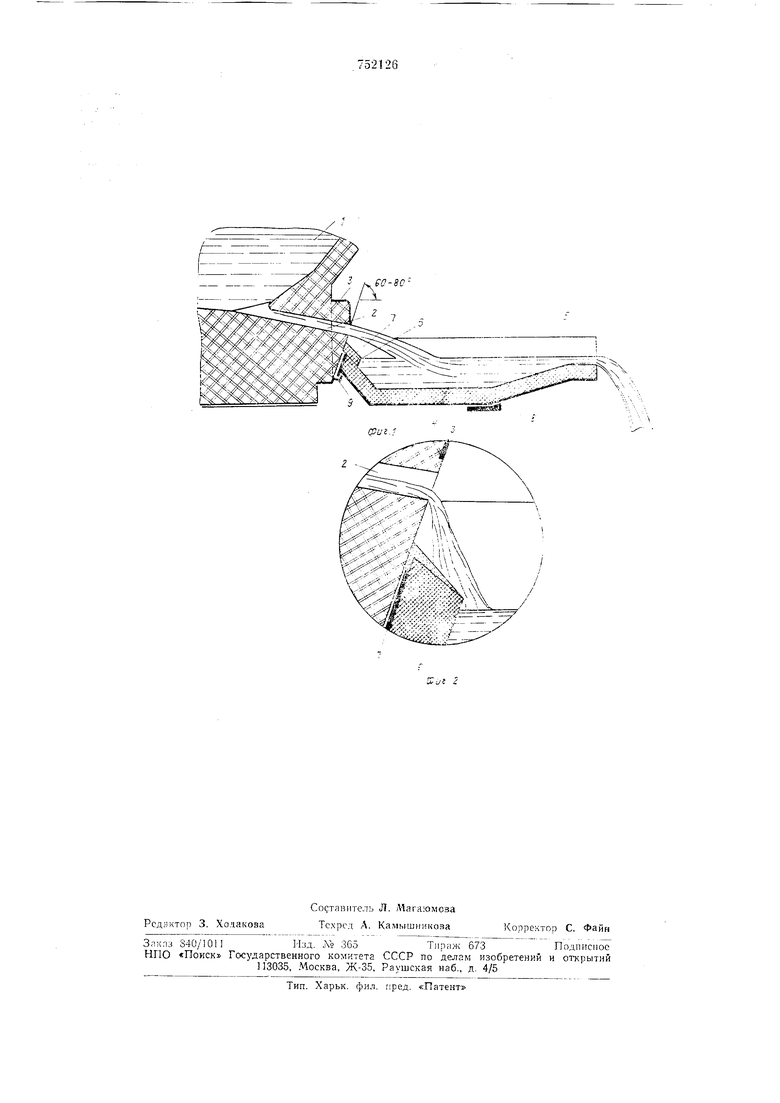

Поставленная цель достигается тем, что желоб 3 месте его стыка с агрегатом снабжен торцовой футерованной стенкой, защищенной со стороны агрегата металлической стыковочной плг:той, причем выпускная агрегата и стыковочная плита желоба выиолнены под углом 60-80° к горизонту, а отношен1;е расстояния от верха торцовой футерованной стенки до лещади еь:п скиого отверстия к его диаметру ,г,ится в пределах 0,5-1,5.

ЕЧа фиг. 1 схематически изображен описываемый подовый сталеплавильный агрегат, вертикальный разрез; на фиг. 2 - узел стыковки желоба к агрегату.

Подовый сталеплавильный агрегат / имеет выпускное отверстие 2 к выпускную ПЛИТУ , К которой примыкает съе.мный |-;ел-об . для выпуска ра1сплавов. ЛМеюш.ий одни: Еми два рукава 5 для слива металла в IICOBLU. Со стороны агрегата / желоб 4 снабжен торцовой футерованной стенкой 6. защищенной металлической стыковочной плитой 7. У агрегата / желоб 4 устанавливается с помощью крана или лебедки (на не показано) на две опоры: металлическим кожухом на площадку S и стыковочной плитой 7 на прилив 9 выпускной )ТЛ1иггы агрегата /.

Устройство работает с.ледующим образом.

Пр;: постановке желоба 4 к агрегату 1 .металлическую стыковочную плиту 7, защищающую от механических повреждений торцовую футерованную стенку 6, примыкают к выпускной плите 5 так чтобы верхнйй обрез торцовой футерозанной стенки 6 был ниже .тещади выпускного отверстия 2 на 0.5-1,5 его диаметра. Такое положение желоба в случае распределения лгетэлла по ковщам лутем его поворота вокруг продольной оси гарантирует, что полость выпускного отверстия 2 не будет первкрь та торцовой футерованной стенкой 6. С целью создания и поддержания в ходе выпуска наименьшего зазора между выпускной плитой 3 агрегата / и стыковочной нлитой 7 желоба 4 площадка S может быть выполнена с наклоном 15-45° к агрегату У, а на днище желоба 4 в этом случае должна .быть опора соответствующей когкЬигурации. За счет этого желоб 4 под собственным весом постоянно будет прижат г; БЫпуокной плите 3.

Струя металла, выходящая из выпускного отверстия 2, вследствие значительней скорости падает в желоб 4, не соприкасаясь с торцовой стенкой 6 (фиг. 1). При этом уровень металла в желобе на протяжении

всего выпуска не поднимается выще торцозой стенки 6, в результате чего исключаются потери металла через стык желоба с агрегатом s ходе выпуска.

С появлением шлака, когда скорость

выхода расалавов уменьщается вследствие снижения гидростатического давлени.ч, вь лолящая струя может касаться торг.о-всй футерсванкой стенки 6 (фиг. 2). В связи с этим с целью исключения прохода в стык

желоба остатков металла |И щлака в конце вы:1ус;з стыковочная плита 7 желоба 4 и пхпус1-сная плита 5 агрегата / выполнены под углом 60-80° к горизонтали. За счет этого, а та-кже вследствие понижения верхней точки торцовой футерованной стенки 6 относительно лещади отверстия 2 достигается заглубление стыка желоба 4 с агрегатом / за срез выпускного отверстия 2. Такое конструктивное выполнение стыка способствует тому, что даже 1гри вертикально;м падении струи расплава из выпускного отверстия 2 он не может попасть между желобом и агрегатом (фиг. 2).

После окончания выпуска остатки расплавов сливают из желоба в ковш путем подъема его торцовой части краном или лебедкой (на чертеже не показано).

Предлагаемый подовый сталеплавиль ;ый агрегат со съемным желобом, содержащим два рукава для слива металла в ковши, прощел промышленные испытания при выпуске 200 плавок из 180-тонной мартеновской печи. При этом были испытаны также два типа желобов: с постоянным уклоном лещад и с перегибом лещади.

Промышленные испытания показали, что «овая .конструкция стыка желоба с агрегатом при использовании обоих типов :Келобов исключает проникновение через

него металла и шлака на протяжении всего вып ./ска расплавов, в том числе и при повороте желоба вокруг продольной оси с целью р.лспределения металла по ковшам, когда торцовая стенка смещается от своего

перзо :ачального положения вдоль выпускной П.литы на 50-100 мм. Наилучшие сюказателк по стойкости футеровки желоба и сталеразливочного ковша получены при использовании желоба с неснижаемым запасом металла, как показано на фиг. 1, когда выходящая из агрегата струя металла падает не на лещадь желоба, в объеме расплава. Струя металла при выходе из желоба имеет значительно меньшую скорость,

за счет чего исключается ее контахтирование со стенкой ковша и повышается стоккость последнего. Кроме того, уЕсли-жвается стойкость и снижается на 0,4 кг/г расход шамотного кирпк-з ка футерсзку желоба; уменьшается разбрызгивание металла при поступлении Б желоб и «заксзленне вследствие этого арматуры.

Таким образом, предлагаемая конструкция подового сталеплавильного агрегата со съемным желобом для выпуска расллазоз позволяет использовать для распределения металла по ковшам различные м.еханизл ь; как для качания одного лз рукавов, та,к поворота всего желоба вокруг продо..ьной оси, при этом исключаются потери металла через стык желоба с агрегатом к, как следствие, выход из строя шлаковых чаш.

Формула к 3 о б р е т е н -: я

Подовый сталеплавилБль:;: агрегат, со держаший футерованную плазгльную е:.кость, выпускное отверстие, примыкаюш;ую к нему выпускную плиту :; съемный ;ч:гло5 для выпуска расплгзоВ, о т л к ч г ю ш, л Г.с я тем. что, с целью исключения потерь .металла через стык желоба с агрегатом и поворота желоба вокруг продольной оси, желоб снабжен торцовой футерованной стенкой с прикрепленной к ней со стороны агрегата металлической стыковочной плитой, причем выпускная плкта агрегата и стыковочная плита желоба выполнены под углом 60-80 к горизонтальной плоскости, при этом отношение расстояния от верха торцовой футерованной стенки до леш,ад,и выпускного отверстия к его диаметру равно 0.5-1.5.

Источники информации. прннять(е во знилгание при экспертизе:

1.Явойскпй В. 11. и др. Металлургия стали. AL. «Металлургия, 1973. с. 607-609.

2.Авторское свидетельство СССР Л 140069, кл. С 21 С Б/Об, 1961.

3 Авторское свидетельство СССР Л1 408128. кл. F 27 D 3/15. 1972.

4. Патент Австрии М° 322593, кл. F 18 b COS. 1972.

5. Авторское св1;детельство СССР До 545849. кл. F 27 D 3/15, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подовый сталеплавильный агрегат | 1979 |

|

SU807026A2 |

| Подовый сталеплавильный агрегат | 1979 |

|

SU802762A1 |

| Подовый сталеплавильный агрегат | 1980 |

|

SU941825A1 |

| Съемный трехручьевой сталевыпускной желоб | 1982 |

|

SU1116287A1 |

| ПОДОВЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1993 |

|

RU2061943C1 |

| Съемный желоб для выпуска металла из плавильной печи | 1978 |

|

SU750246A1 |

| Способ выпуска расплава из подового сталеплавильного агрегата | 1983 |

|

SU1135766A1 |

| Двухручьевой желоб | 1980 |

|

SU892174A1 |

| Желоб для выпуска металла и отделения печного шлака | 1989 |

|

SU1770712A1 |

| Электродуговая сталеплавильная печь | 1986 |

|

SU1317257A1 |

Авторы

Даты

1980-07-30—Публикация

1978-03-20—Подача