1

Настоящее изобретение относится к области литья под давлением деталей из алюминиевых сплавов, имеющих внутренние полости, например картеров двухтактных двигателей внутреннего сгорания с кривошипно-камерной продувкой.

Известен способ литья под давлением таких деталей с использованием для образования внутренних полостей разборных стальных или чугунных стержней с предварительным покрытием специальной литейной краской, состоящий из следующих операций: установки разборного металлического стержня в металлическую форму, заливки формы металлом, извлечения детали из формы, извлечения стержня из детали и расточки детали

1.

Однако этот способ является очень трудоемким и отличается длительностью доводки разборных стержней многоразового применения, вызванной сложностью их конструкции.

Известен также способ получения отливок с внутренними полостями литьем под давлением с использованием металлического стержня разового применения, который извлекают из отливки путем его выплавления 2. Однако при этом способе качество поверхности отливки при ее нагреве ухудшается.

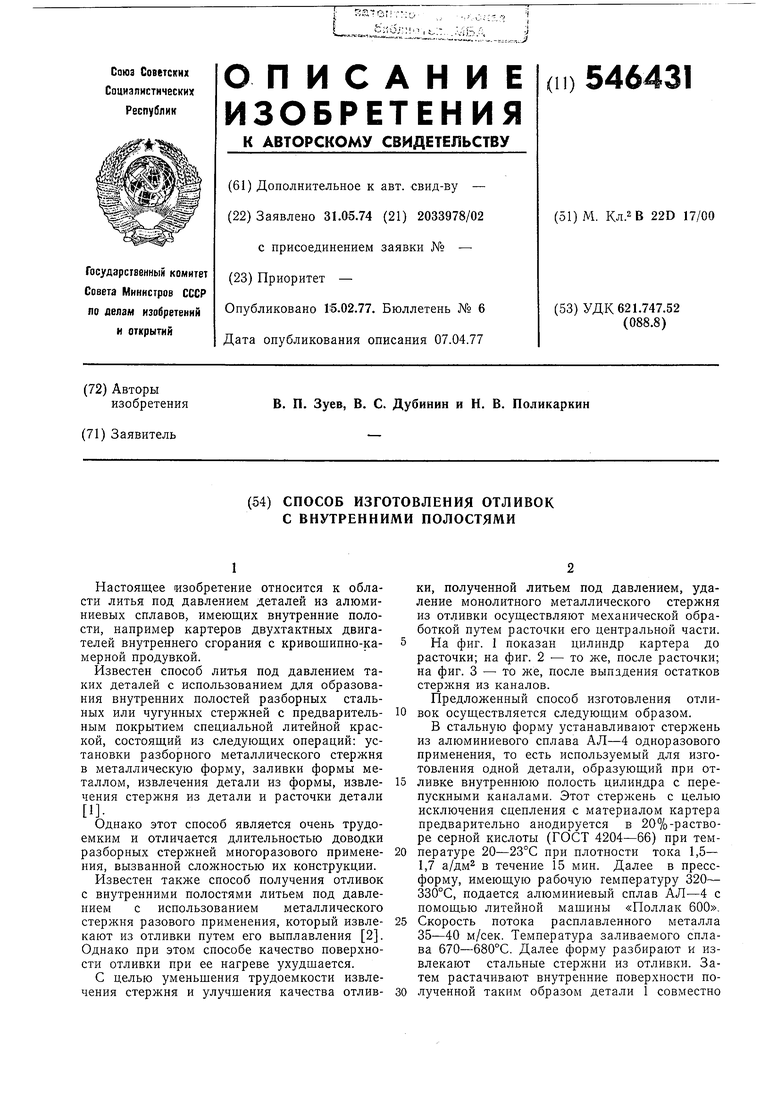

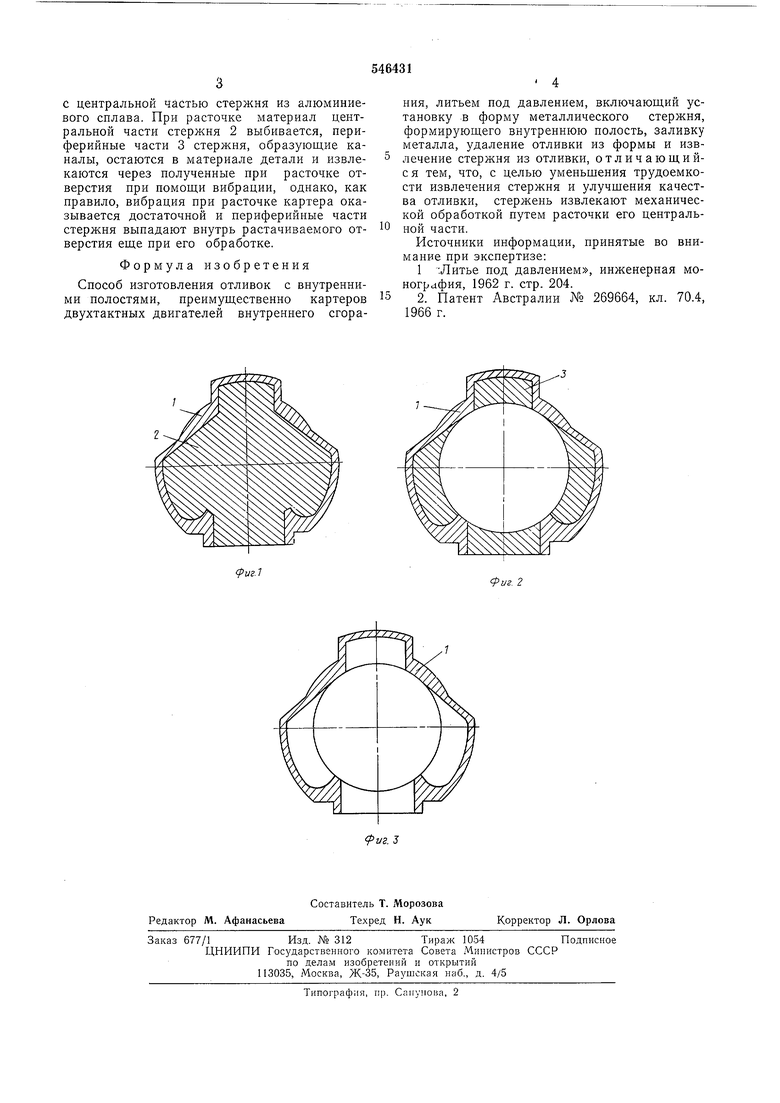

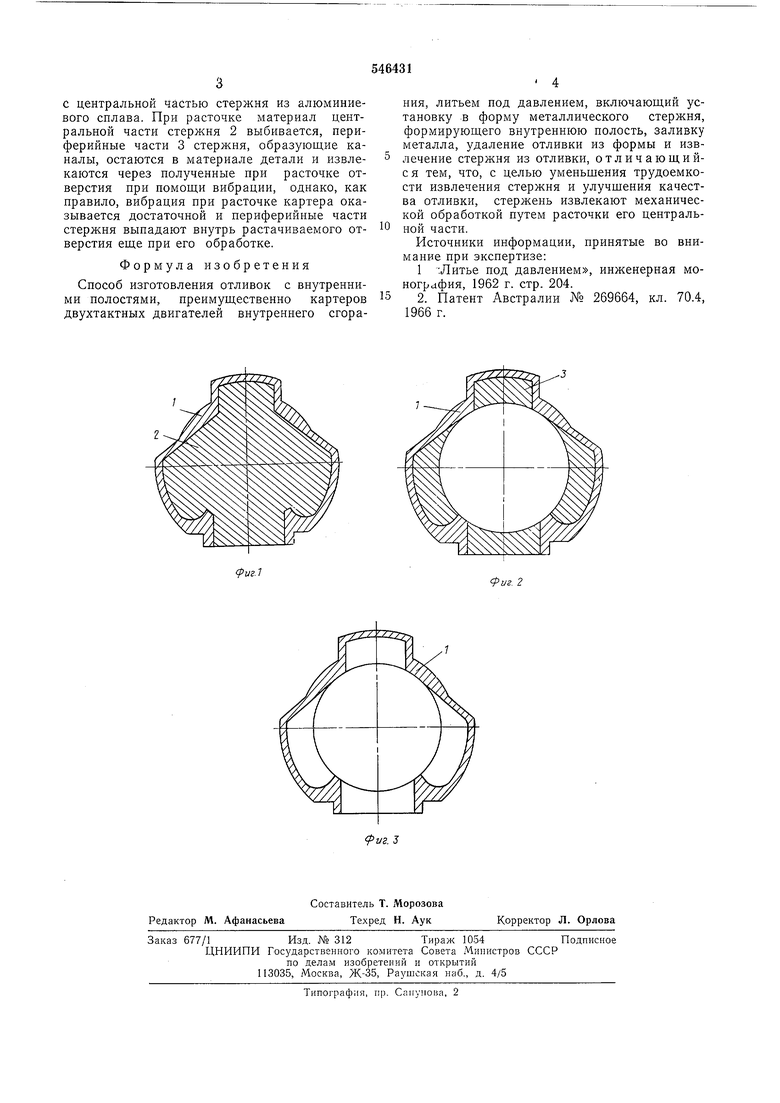

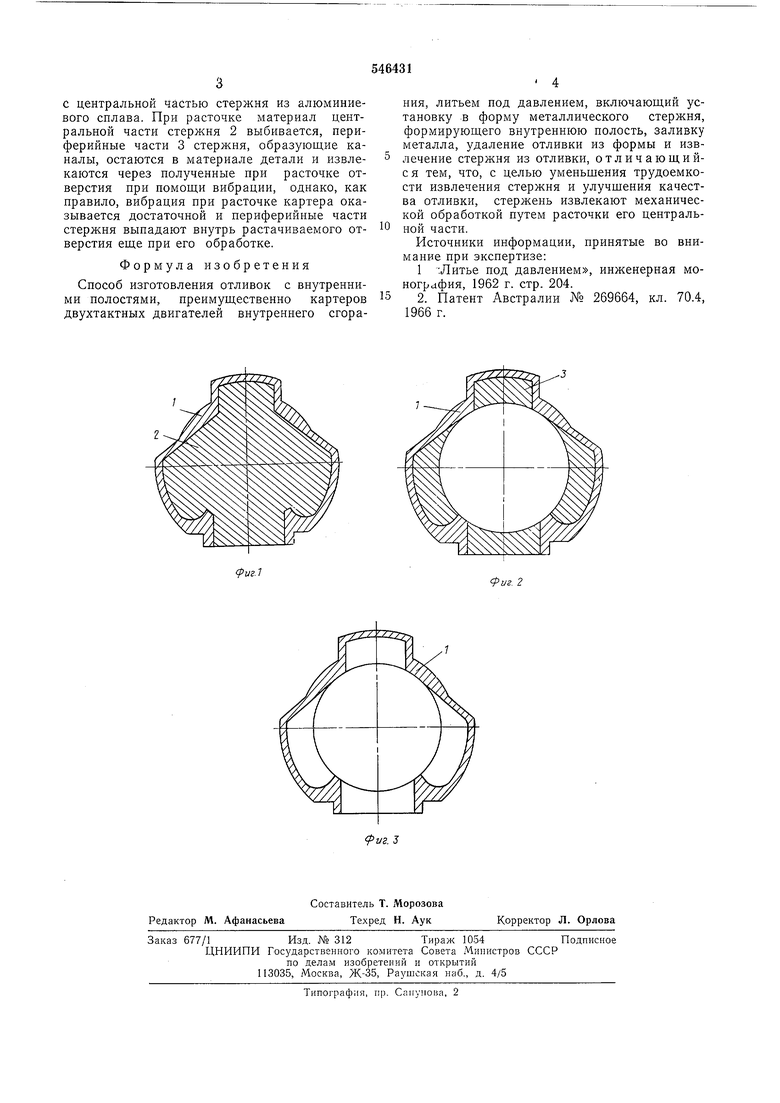

С целью уменьшения трудоемкости извлечения стержня и улучшения качества отливки, полученной литьем под давлением, удаление монолитного металлического стержня из отливки осуществляют механической обработкой путем расточки его центральной части. На фиг. 1 показан цилиндр картера до расточки; на фиг. 2 - то же, после расточки; на фиг. 3 - то же, после выпадения остатков стержня из каналов. Предложенный способ изготовления отливок осуществляется следующим образом.

В стальную форму устанавливают стержень из алюминиевого сплава АЛ-4 одноразового применения, то есть используемый для изготовления одной детали, образующий при отливке внутреннюю полость цилиндра с перепускными каналами. Этот стержень с целью исключения сцепления с материалом картера предварительно анодируется в 20%-растворе серной кислоты (ГОСТ 4204-66) при температуре 20-23°С при плотности тока 1,5- 1,7 а/дм в течение 15 мин. Далее в прессформу, имеющую рабочую гемпературу 320- 330°С, подается алюминиевый сплав АЛ-4 с помощью литейной машины «Поллак 600.

Скорость потока расплавленного металла 35-40 м/сек. Температура заливаемого сплава 670-680°С. Далее форму разбирают и извлекают стальные стержни из отливки. Затем растачивают внутренние поверхности полученной таким образом детали 1 совместно с центральной частью стержня из алюмнниевого сплава. При расточке материал центральной части стержня 2 выбивается, периферийные части 3 стержня, образующие каналы, остаются в материале детали и извлекаются через полученные при расточке отверстия при помощи вибрации, однако, как правило, вибрация при расточке картера оказывается достаточной и периферийные части стержня выпадают внутрь растачиваемого отверстия еще при его обработке. Формула изобретения Способ изготовления отливок с внутренними полостями, преимущественно картеров двухтактных двигателей внутреннего сгорания, литьем под давлением, включающий установку в форму металлического стержня, формирующего внутреннюю полость, заливку металла, удаление отливки из формы и извлечение стержня из отливки, отличающийся тем, что, с целью уменьщения трудоемкости извлечения стержня и улучщения качества отливки, стержень извлекают механической обработкой путем расточки его центральной части. Источники информации, принятые во внимание при экспертизе: 1 :Литье под давлением, инженерная монография, 1962 г. стр. 204. 2. Патент Австралии № 269664, кл. 70.4, 1966 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2000 |

|

RU2191657C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ ПОРШНЯ С ОХЛАЖДАЕМОЙ ПОЛОСТЬЮ | 1995 |

|

RU2098229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1997 |

|

RU2123907C1 |

| Устройство для получения отливок литьем с кристаллизацией под давлением | 1981 |

|

SU1008962A1 |

(рпгЛ

Фиг. 2

Авторы

Даты

1977-02-15—Публикация

1974-05-31—Подача