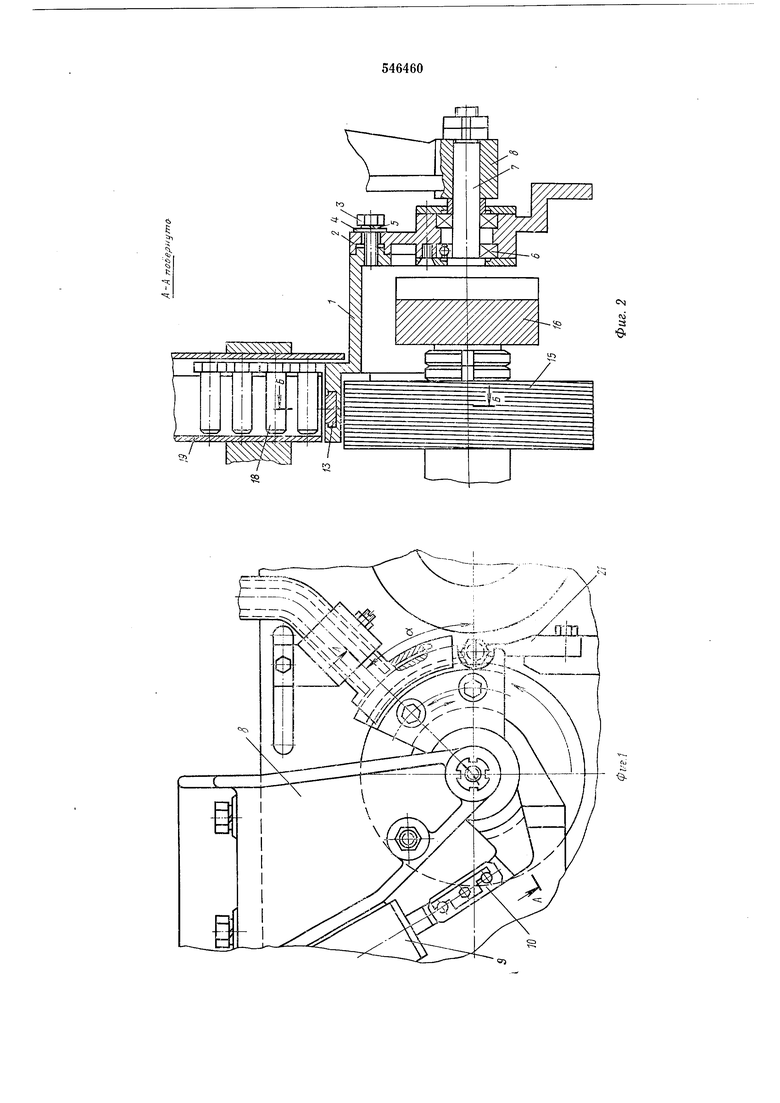

обращенная в сторону лотка, занижена относительно наружной цилиндрической поверхности сектора на величину Р 0,2-0,4 мм. На нижнем конце упора, соприкасающемся при загрузке с заготовкой, выполнены скос под углом р 20° -30° и фаска t 45°. Вершина угла -Р обращена в сторону резьбонакатного ролика подвижной баоки станка.

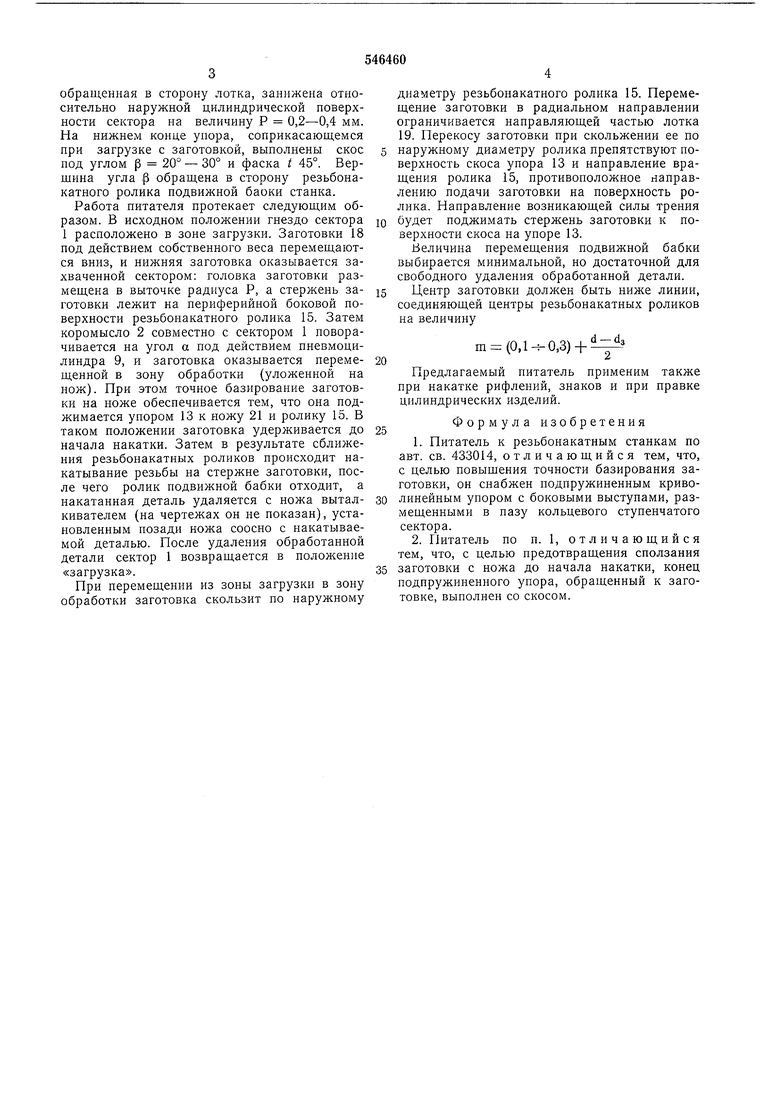

Работа питателя протекает следующим образом. В исходном положении гнездо сектора 1 расположено в зоне загрузки. Заготовки 18 под действием собственного веса перемещаются вниз, и нижняя заготовка оказывается захваченной сектором: головка заготовки размещена в выточке радиуса Р, а стержень заготовки лежит на периферийной боковой поверхности резьбопакатного ролика 15. Затем коромысло 2 совместно с сектором 1 поворачивается на угол а под действием пневмоцилиндра 9, и заготовка оказывается перемещенной в зону обработки (уложенной на нож). При этом точное базирование заготовки на ноже обеспечивается тем, что она поджимается упором 13 к ножу 21 и ролику 15. В таком положении заготовка удерживается до начала накатки. Затем в результате сближения резьбопакатных роликов происходит накатывание резьбы на стержне заготовки, после чего ролик подвижной бабки отходит, а накатанная деталь удаляется с ножа выталкивателем (на чертежах он не показан), установленным позади ножа соосно с накатываемой деталью. После удаления обработанной детали сектор 1 возвращается в полол еиие «загрузка.

При перемещении из зоны загрузки в зону обработки заготовка скользит по наружному

диаметру резьбонакатного ролика 15. Перемещение заготовки в радиальном направлении ограничивается направляющей частью лотка 19. Перекосу заготовки при скольжении ее по

наружному диаметру ролика препятствуют поверхность скоса упора 13 и направление вращения ролика 15, противоположное направлению подачи заготовки на поверхность ролика. Направление возникающей силы трения

будет поджимать стержень заготовки к поверхности скоса на упоре 13.

Величина перемещения подвижной бабки выбирается минимальной, но достаточной для свободного удаления обработанной детали.

Центр заготовки должен быть ниже линии, соединяющей центры резьбонакатных роликов на величину

d-ds

ш-(0,1н-0,3) +

Предлагаемый питатель применим также при накатке рифлений, знаков и при правке цилиндрических изделий.

Формула изобретения

1.Питатель к резьбонакатным станкам по авт. св. 433014, отличающийся тем, что, с целью повышения точности базирования заготовки, он снабжен подпружиненным криволинейным упором с боковыми выступами, размещенными в пазу кольцевого ступенчатого сектора.

2.Питатель по п. 1, отличающийся тем, что, с целью предотвращения сползания

заготовки с ножа до начала накатки, конец подпружиненного упора, обращенный к заготовке, выполнен со скосом.

ь

6

5

I u i

t;

, fixXS - .

- I

Г KX

N

nj 3

6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1973 |

|

SU476929A1 |

| Загрузочное устройство к резьбонакатным станкам | 1980 |

|

SU942937A1 |

| ПИТАТЕЛЬ К РЕЗЬВОНАКАТНЫМ СТАНКАМ | 1971 |

|

SU433014A1 |

| Загрузочное устройство | 1986 |

|

SU1335405A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ РЕЗЬБЫ | 1973 |

|

SU396158A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Станок-автомат для накатывания резьбы | 1980 |

|

SU889244A1 |

| Резьбонакатной станок | 1989 |

|

SU1680424A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1313636A1 |

э.

5 - Б

Авторы

Даты

1977-02-15—Публикация

1974-07-01—Подача