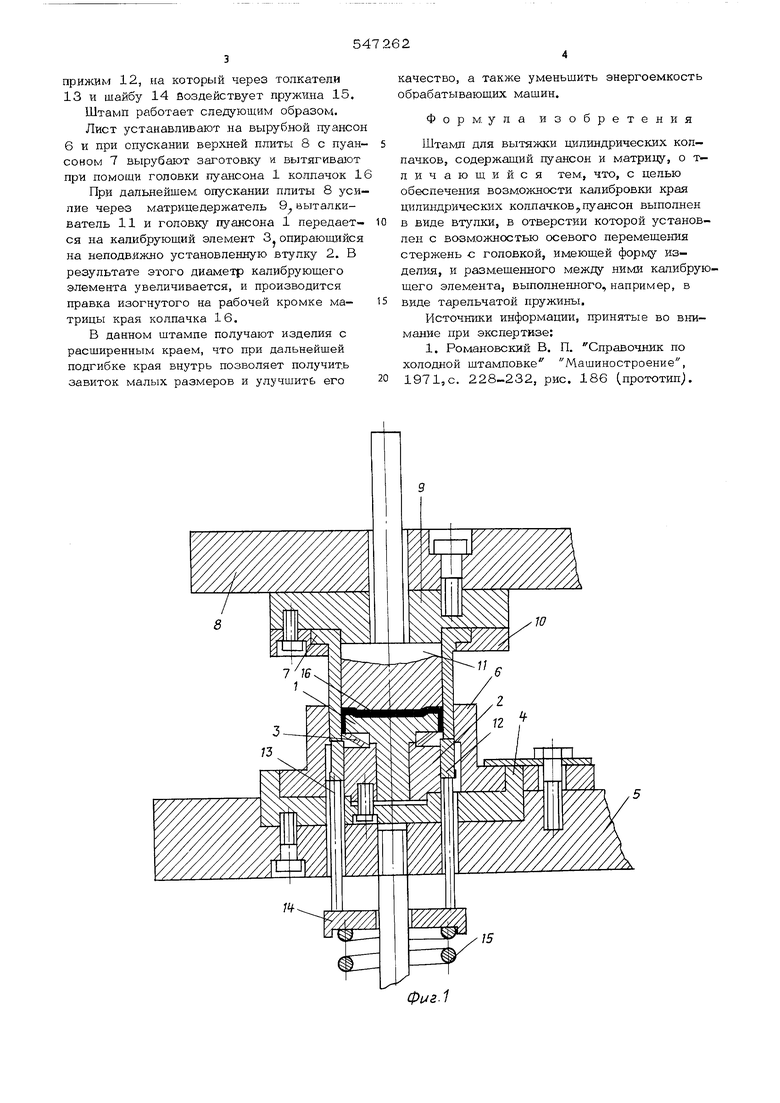

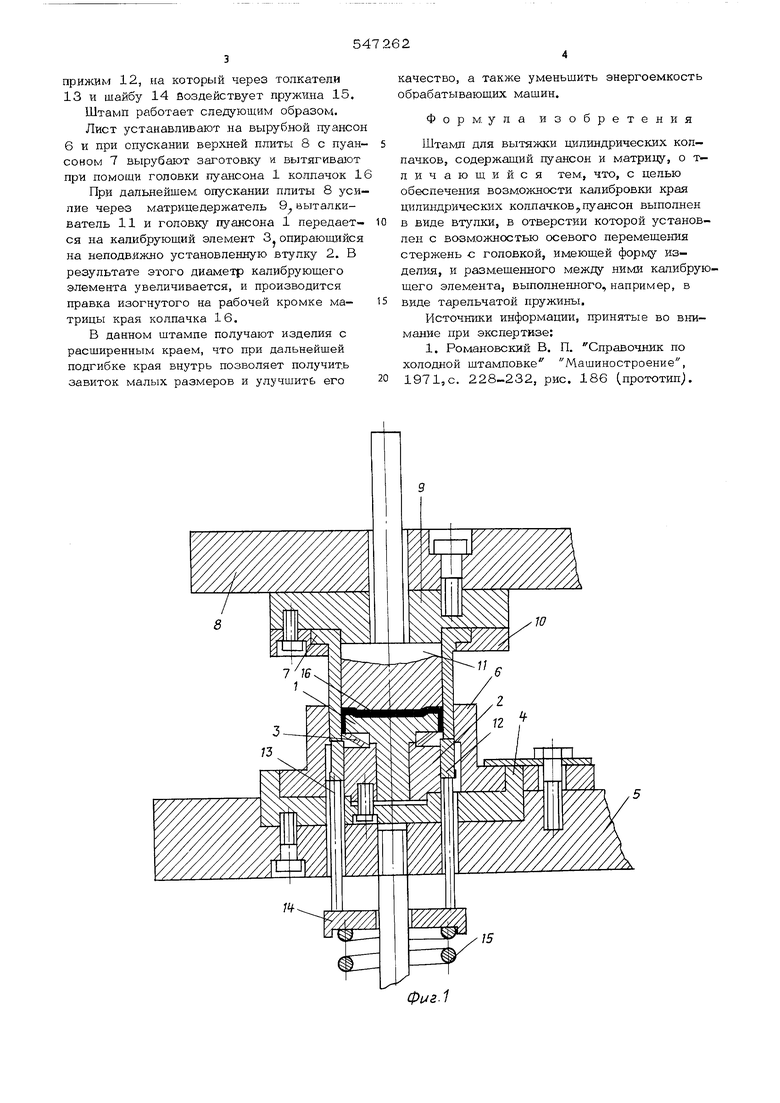

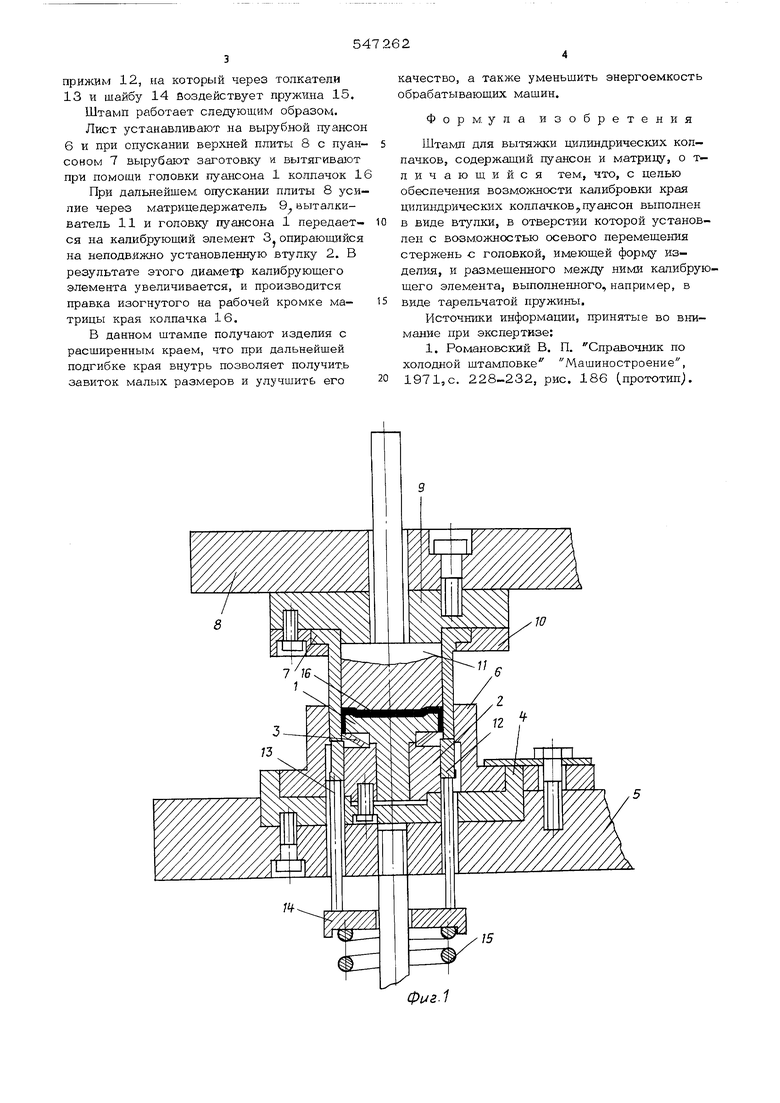

Изобретение касается обработки металлов давлением, и, в частности оснастки для штамповки цилиндрических колпачков. Известны штамлы для вытяжки аипиндрических колпачков, состоящие из трех основных частей; м.атрицы, пуансона и прижима 1. Односторонний зазор между матрицей и пуансоном в этих штампах больше номинальной толщины материала на величину верхнего отклонения допуска по толшине и на величину, учитывающую утолщение края заго товки, т.е. зазор всегда больще исходной толщины щтамлуемого материала. При выходе заготовки из-под прижимл край колпачка отогнут наружу и при нротяжке через зазор между матрицей и пуансоном полностью не выпрямляется. Если требуется изготовит деталь с краем., отогнутым во , то полученная при вытяжке форма края препятствует изготовлению качественной детали, Целью изобретения является осуществление возможности калибровки края цилиндрических колпачков при вытгикке. Псхзтавленная цель достигается тем, что пуансон выполнен в виде втулки, в отверстии которой установлен, с возможностью осевого перемещения стержень с головкой, имеющей форму изделия, и размещенного между HHNOJ калибрующего элемента, выполненного, например,в виде тарельчатой пружины. На фиг. 1 изображен предлагаемый штамп общий вид; на фиг. 2 и 3 изображена последовательность калибровки края колпачка. Штамп содержит пуансон, выполненный в виде стержня с головкой 1, установленного во втулке 2, и размещенного между головкой и втулкой калибрующего элемента 3, выполненного в виде тарельчатой пружины. Втулка 2 через обойму 4 крепится в нижней плите 7. В этой же обойме закреплена матрица вырубки 6, Пуансон 7 вырубки, являющийся одновременно вытяжной матрицей прикреплен в верхней плите 8 через матрицедержатель 9 и кольцо 10, Внутри пуансона 7 вырубки размещен выталкиватель 11 с рельефной рабочей поверхностью. Внутри вырубной матрицы 6 размещен

приясим 12, на который через толкатели 13 и шайбу 14 воздействует пружина 15.

Штамп работает следующим образом.

Лист устанавливают на вырубной пуансон 6 и при опускании верхней плиты 8 с пуансоном 7 вырубают заготовку и вытягивают при помощи головки пуансона 1 колпачок 1

При дальнейшем опускании плиты 8 усилие через м.атрицедержатель 9., выталкиватель 11 и головку пуансона 1 передается на калибруюший элемент 3 опирающийся на неподвижно установленную втулку 2. В результате этого диаметр калибрующего элемента увеличивается, и производится правка изогнутого на рабочей кромке матрицы края колпачка 16.

В данном штампе получают изделия с расширенным краем, что при дальнейшей подгибке края внутрь позволяет получить завиток малых размеров и улучшить его

качество, а также уменьшить энергоемкость обрабатывающих машин.

Форм, ула изобретения

Штамп для вытяжки цилиндрических колпачков, содержащий пуансон и матрицу, о т- личающийся тем, что, с целью обеспечения возможности калибровки края цилиндрических колпачков,,пуансон выполнен в виде втулки, в отверстии которой установлен с возможностью осевого перемещения стержень с головкой, имеющей форму изделия, и размещенного между ними калибрующего элемента, выполненного, например, в виде тарельчатой пружины.

Источники информации, принятые во внимание при экспертизе:

1. Романовский В. П. Справочник по холодной щтамповке Машиностроение, 1971,с. 228-232, рис. 186 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ВЫРУБКИ И ВЫТЯЖКИ | 1969 |

|

SU252277A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для вытяжки цилиндрических изделий без утонения стенки из ленты | 1989 |

|

SU1722657A1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Штамп для вырубки, вытяжки, пробивкии ОТбОРТОВКи | 1979 |

|

SU841727A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

| Штамп для изготовления тарельчатых пружин | 1978 |

|

SU721184A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

.1

/2

Фиг. 2

Фыг.

Авторы

Даты

1977-02-25—Публикация

1975-11-25—Подача