Предлагаемый пресс для изготовления труб и прутков из расплавленного металла относится к известным прессам, в которых металл продавливается через мундштук, но отличается от последних тем, что мундштук выполнен отъемным от корпуса пресса, что дает возможность легко освобождать изделие из мундштука.

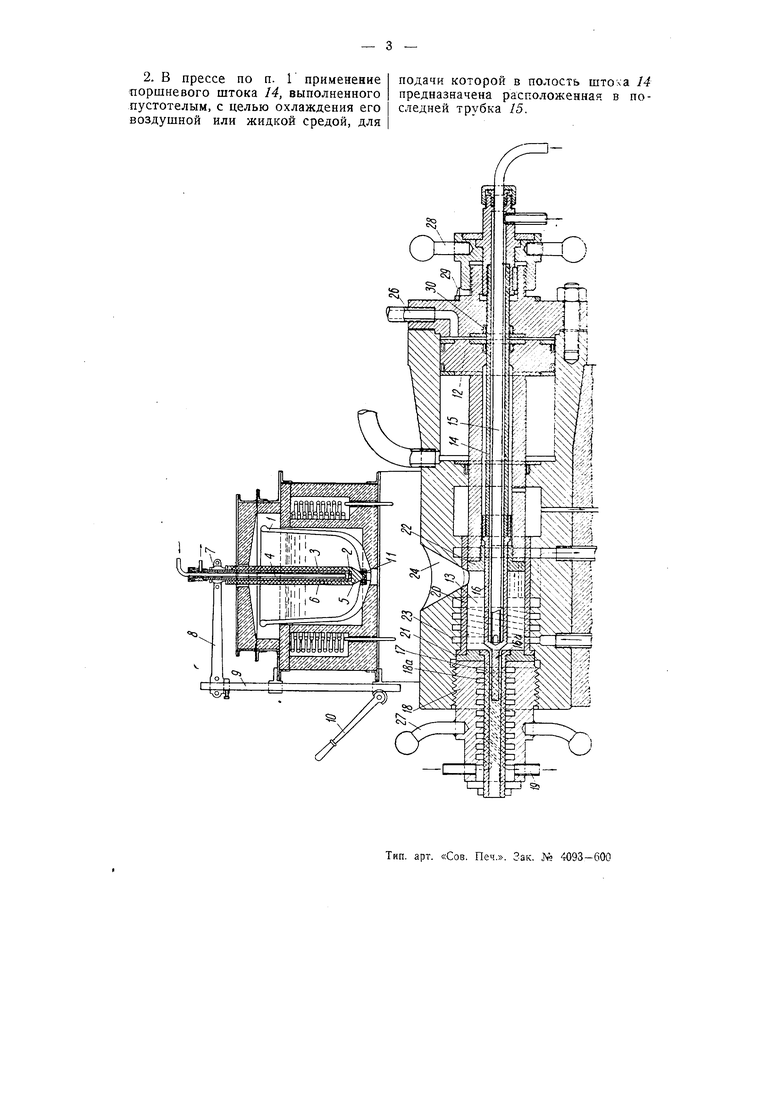

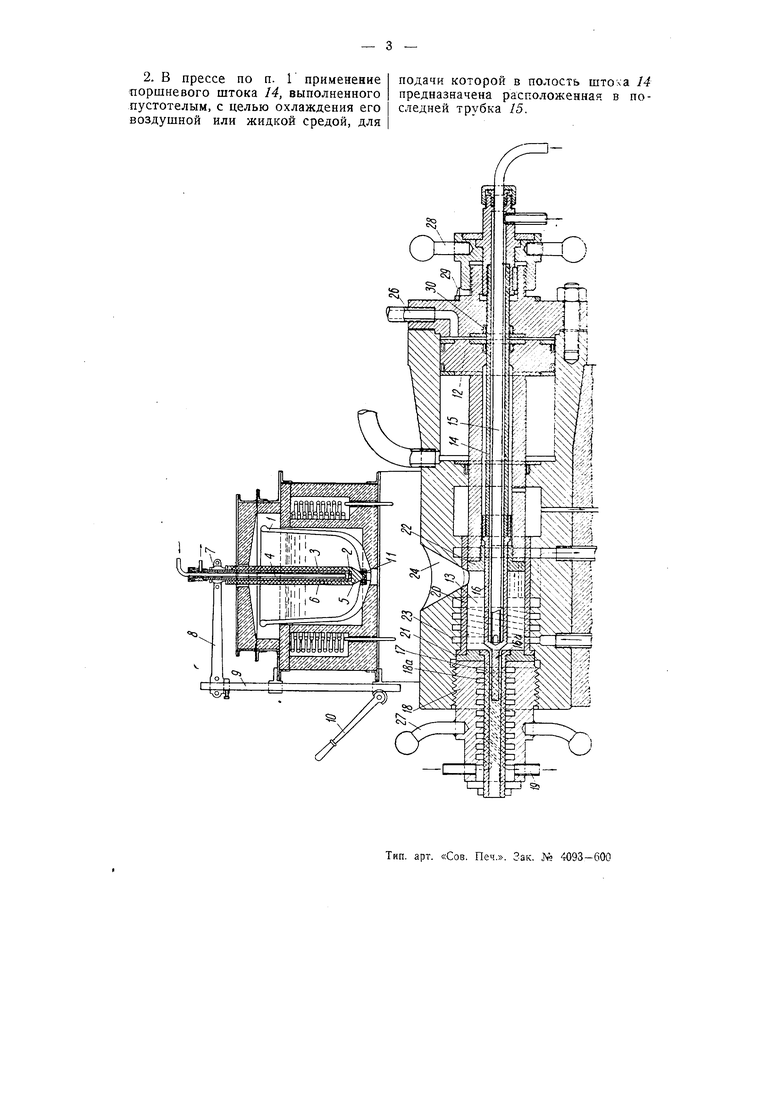

На прилагаемом чертеже представлена примерная форма выполнения предлагаемого пресса вместе со всем относящимся к нему оборудованием, необходимым для его работы.

На чертеже показано устройство, в котором плавка металла производится в тигле / электроиндукционной печи с выпускным отверстием в дне тигля, прикрываемым стопором 2. Стопор состоит из стальной трубы 3, охлаждаемой проточной водсй через центральную трубку 4.

На нижний закрытый конец 2 трубы 3 навинчен жароустойчивый конус 5, который собственно и является стопорным наконечником, вся же поверхность трубы изолируется слоем 6 огнеупорного материала, скрепляемого с шаром 7, охватываемым рычагом 8, укрепленным на штоке 9. Последний, при помош,и рукоятки 10, может подыматься и опускаться, производя таким образом открывание и закрывание отверстия в дниш,е. В отверстие закладывается сменное кольцо // из высокоогнеупорного материала, например, плавленой окиси магния с графитом или из алунда.

Электроиндукционная печь с тиглем 1 при большом производстве служит только для подогрева расплавленного металла и для поддерживания нужной температуры, самый же металл подается в тигель уже в расплавленном состоянии.

Из тигля / металл при определенной температуре выпускается в расположенный под ним пресс.

Пресс состоит из пустотелого корпуса, в котором расположен гидравлический поршень 12 и прессующий металл поршень 22.

В центральной своей части порщень 12 имеет цилиндрический канал, через который пропущен поршневой шток 14 с концентрически расположенной в нем трубкой 15 для ввода охлаждающей проточной воды. Стержень 14 заканчивается наконечником 16, который, в свою очередь, имеет на своем конце палец 16а, служащий калибром для внутреннего размера прессуемой трубы. Палец 16а входит в мундштук 17 с зазором, определяющим толщину стенки имеющей получиться трубы.

Внутренний канал мундштука 17, слегка конический, суживается соответственно усадке продавливаемой трубы с учетом создания такого сопротивления, чтобы продавливание происходило под давлением 100 до 1000 KZJcM, в зависимости от толщины стенки.

Длина мундштука 17 подбирается такой, чтобы при заданной скорости продавливаемая труба или расплавленный материал остывал до состояния пластичности.

Мундштук 17 соединяется с корпусом /8 затвора пресса путем запрессовки.

Для равномерности нагрева и охлаждения мундштука /7 в начале затвора 18 нарезается прямоугольная двухходовая винтовая резьба для пропуска охлаждающей жидкости, которая входит по одной ленте витков 18а, а выходит по другой ленте витков через патрубок 19.

Полость 13 корпуса 21, в которую вливается расплавленный металл, выполнена в виде цилиндра 20 из высокожароупорной стали.

В цилиндре 21 также нарезана прямоугольная одноходовая резьба 23, по которой в начале работы пропускается подогретый до 600-700 воздух, а в процессе работы - холодный воздух. Этим предупреждаются внутренние напряжения корпуса 20 цилиндра 13 от резких температурных изменений.

Для прессовки прутков удаляется наконечник 16 с пальцем 16а и шайба 22 заменяется сплошной без отверстия в центре.

Действие предлагаемого устройства происходит следующим образом.

В мундштуке 17 выходное отверстие затыкается пробкой из отрезка готового изделия, и затем из тигля 7 выпускается в воронку 24 расплавленный металл в полость цилиндра 13, а потом через патрубок 26 к поршню 12 подается жидкость, производящая гидравлическое давление, которое должно соответствовать заданной скорости продавливания изделия.

Гидравлическое давление подается от специального поршневого насоса, имеющего автоматическую регулировку давления, путем изменения хода поршня.

Когда поршень в цилиндре 13 доходит до конца хода, то между поршнем и затвором 18 образуется из застывшего металла лепешка, ерошенная с изделием, прошедщим через мундштук 17. Чтобы дать новую зарядку цилиндру 13, в первую очередь отрезается прошедшее через мундштук изделие, после чего за ручки 27 вывинчивается затвор 18, взамен которого ставится запасный, для каковой цели на пресс дается не меньше двух затворов, чтобы за время новой зарядки цилиндра жидким металлом и цикла прессовки изделия можно было освободить затвор от лепешки и остатка изделия предыдущего цикла.

Для прессовки тонких прутков и проволоки мундштук 17 снабжается несколькими отверстиями. Муфта с рукоятками 28 служит для изменения толщины стенки прессуемых труб путем продвигания трубы 14 наконечником 16 вперед. Степень изменения толщины стенок у прессуемых труб отмечается стрелкой 29. Уплотнение гидравлического поршня 12 достигается манжетами 30.

После того, как затвор 18 вместе с мундштуком и готовым изделием снят с пресса, из него легко можно вынуть таковое вследствие указанной выше конусности мундштука 17.

Предмет изобретения.

1. Пресс для изготовления труб и прутков из расплавленного металла путем продавливания последнего через мундштук, отличающийся тем, что, для возможности освобождения изделия из мундштука 17, последний выполнен отъемным от корпуса пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007295C1 |

| Способ изготовления керамических изделий путем протяжки керамической массы через мундштук и пресс для осуществления этого способа | 1952 |

|

SU100277A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| Инструментальный блок | 1975 |

|

SU535976A1 |

| Автоматические весы для отвешивания обеспыленного при помощи эксгаустере зерна | 1929 |

|

SU19814A1 |

| Гироскоп | 1928 |

|

SU26077A1 |

| Аппарат для перемешивания и пневматической подачи строительного раствора | 1931 |

|

SU28644A1 |

| Установка для выделения и измельчения резины из автомобильных изношенных шин | 1990 |

|

SU1728042A1 |

| Машина для нагнетания строительного раствора в трубопровод | 1932 |

|

SU29583A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

Авторы

Даты

1939-01-01—Публикация

1938-10-25—Подача