Изобретение относится к области производства бесшовных труб горячей прокаткой, а именно к инструменту дискового прошивного стана. Известен инструмент 1, включающий два встречно расположенных с параллельными осями валка и оправку, выдвинутую носиком за сечение нережима валков. Ири этом меньший конус одного валка и больший другого образуют зону прошивки, а больший конус первого и меньший второго образуют зону раскатки.

В зоне прошивки, уменьшенной на величину выдвижения носика оправки за сечение пережима, оба валка имеют профильную несимметричную поверхность, выполненную либо в виде гофров, либо в виде профильных кольцевых проточек, расположенных под определенным углом наклона к образующей валка. Указанная профилировка валков в зоне прошивки позволяет улучшить условия захвата и уменьшить скольжение металла в очаге деформации. В зоне раскатки оба валка имеют гладкую поверхность.

Процессу прошивки в дисковом стане присуща кинематическая асимметрия, вследствие которой любое поперечное сечение заготовки, за исключением сечения в перенайме валков, обрабатывается в условиях разных окружных скоростей, передаваемых каждым валком. Кинематическая асимметрия процесса и значительное занижение оси прокатки на величину эксцентриситета валков приводят к появлению силовой асимметрии, в результате которой возникают различные по величине

усилия металла на валки. Силовая п кинематическая асимметрия процесса прошивки в дисковом стане приводит к интенсивному скольжению и скручиванию металла, ухудшает условия освобожделпя очага деформадни, способствует повышенной разпостенпости концевых участков гильз и снижает производительность стана. Таким образом, основными недостатками известного технологического инструмента дискового проншвиого стана являются: неудовлетворительные условия освобождения металлом очага деформации; недостаточно высокое качество гнльз; низкая производительность стана.

Известен инструмент дискового проп ивного

стана 2, содержащий два встречно расположенных с параллельными осями двухконусных валка, которые на поверхности одноразмерных конусов спрофилированы винтовыми пазами, а разноразмерными конусами образуют по ходу прокатки последовательно зоны прошивки и раскатки, и выдвинутую носиком за пережим оправку. Такие валки, у которых поверхности большей конусности гладкие, при захвате и освобождении очага деформации не обеспечивают устойчивость процесса и

не снижают тангенциальную деформацию в зоне прошивки и раскатки.

Целью изобретения является улучшение условия освобождения металлом очага деформации, а также повышение производительности стана путем перераспределения осевой и тангенциальной деформаций.

Для достижения указанной цели у технологического инструмента дискового прошивного стана, включаюш;его два встречно расположенных с параллельными осями двухконусных валка, которые на поверхности одноразмерных конусов имеют профилировку, а разноразмерными конусами образуют по ходу прокатки последовательно зоны прошивки и раскатки, и оправку, выдвин тую носиком за пережим, поверхность меньших конусов обоих валков спрофилирована продольными выступами переменной ширины и убываюш;ей по ходу прокатки высоты, располол енными к образуюш,ей конуса под углом О-15°, а на поверхности больших конусов обоих валков выполнены поперечные кольцевые пазы, составляющие с образующей конуса угол 75- 90°.

Это позволяет перераспределить осевую и тангенциальную деформации и уменьшить отрицательное влияние асимметрии процесса прошивки.

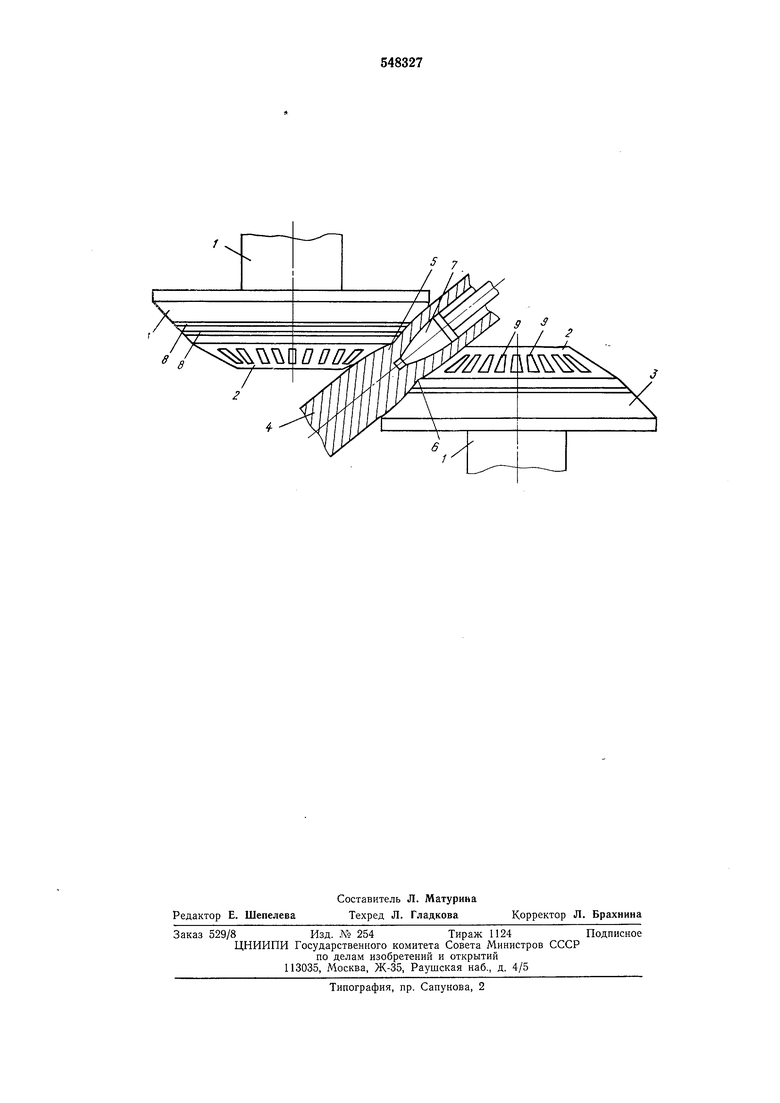

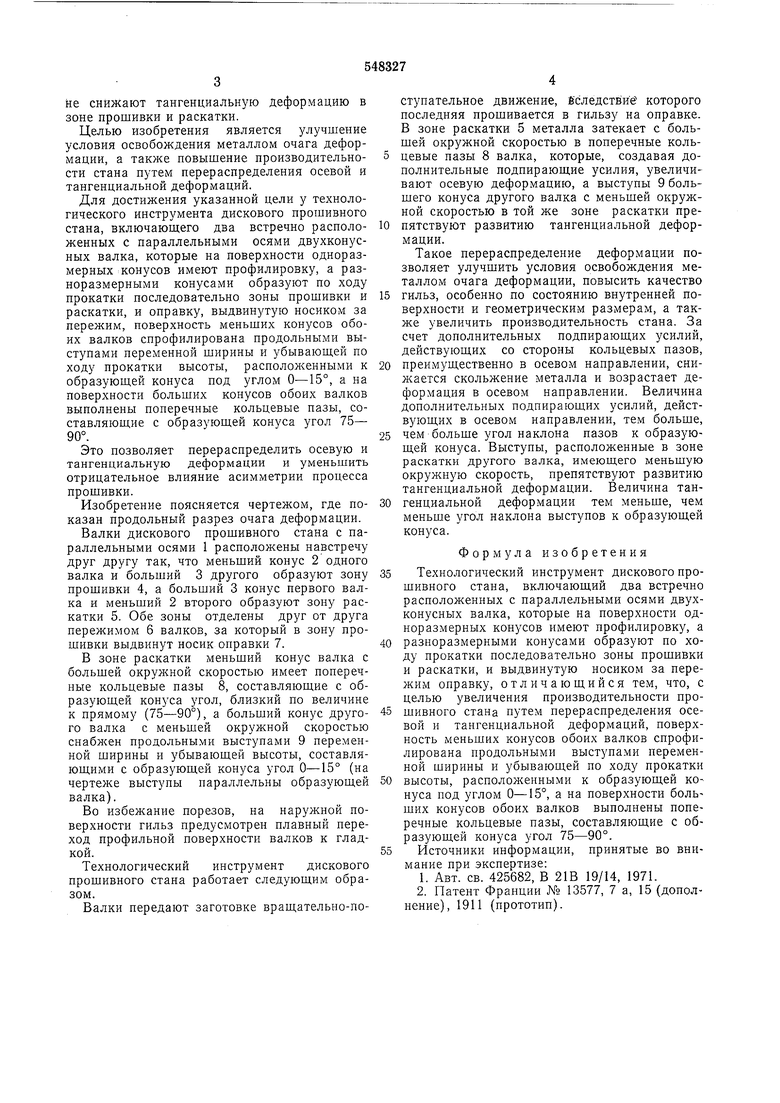

Изобретение поясняется чертежом, где показан продольный разрез очага деформации.

Валки дискового прошивного стана с параллельными осями 1 расположены навстречу друг другу так, что меньший конус 2 одного валка и больший 3 другого образуют зону прошивки 4, а больший 3 конус первого валка и меньший 2 второго образуют зону раскатки 5. Обе зоны отделены друг от друга пережимом 6 валков, за который в зону прошивки выдвинут носик оправки 7.

В зоне раскатки меньший конус валка с большей окружной скоростью имеет поперечные кольцевые пазы 8, составляюшие с образующей конуса угол, близкий по величине к прямому (75-90°), а больший конус другого валка с меньшей окружной скоростью снабжен продольными выступами 9 переменной ширины и убывающей высоты, составляющими с образующей конуса угол О-15° (на чертеже выступы параллельны образующей валка).

Во избежание порезов, на наружной поверхности гильз предусмотрен плавный переход профильной поверхности валков к гладкой.

Технологический инструмент дискового прошивного стана работает следующим образом.

Валки передают заготовке вращательно-поступательное движение, йследствив которого последняя прошивается в гильзу на оправке. В зоне раскатки 5 металла затекает с большей окружной скоростью в поперечные кольцевые пазы 8 валка, которые, создавая дополнительные подпирающие усилия, увеличивают осевую деформацию, а выступы 9 большего конуса другого валка с меньшей окружной скоростью в той же зоне раскатки препятствуют развитию тангенциальной деформации.

Такое перераспределение деформации позволяет улучшить условия освобождения металлом очага деформации, повысить качество гильз, особенно по состоянию внутренней поверхности и геометрическим размерам, а также увеличить производительность стана. За счет дополнительных подпирающих усилий, действующих со стороны кольцевых пазов, преимущественно в осевом направлении, снижается скольжение металла и возрастает деформация в осевом направлении. Величина дополнительных подпирающих усилий, действующих в осевом направлении, тем больше, чем больше угол наклона пазов к образующей конуса. Выступы, расположенные в зоне раскатки другого валка, имеющего меньшую окружную скорость, препятствуют развитию тангенциальной деформации. Величина тангенциальной деформации тем меньше, чем меньше угол наклона выступов к образующей конуса.

Формула изобретения

Технологический инструмент дискового прошивного стана, включающий два встречно расположенных с параллельными осями двухконусных валка, которые на поверхности одноразмерных конусов имеют профилировку, а разноразмерными конусами образуют по ходу прокатки последовательно зоны прошивки и раскатки, и выдвинутую носиком за пережим оправку, отличающийся тем, что, с целью увеличения производительности прошивного стана путем перераспределения осевой и тангенциальной деформаций, поверхность меньших конусов обоих валков спрофилирована продольными выступами переменной ширины и убывающей по ходу прокатки высоты, расположенными к образующей конуса под углом О-15°, а на поверхности больщих конусов обоих валков выполнены поперечные кольцевые пазы, составляющие с образующей конуса угол 75-90°.

Источники информации, принятые во внимание при экспертизе:

I. Авт. св. 425682, В 21В 19/14, 1971.

2. Патент Франции № 13577, 7 а, 15 (дополнение), 1911 (прототип). /„/ UOff/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДИСКОВОГО ПРОШИВНОГО СТАНА | 1971 |

|

SU425682A1 |

| Технологический инструмент для винтовой прошивки | 1977 |

|

SU622517A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Валок для винтовой прошивки | 1980 |

|

SU900891A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

Авторы

Даты

1977-02-28—Публикация

1976-01-08—Подача